(一)优化前的工作状况

2004年1月,高程308.50m 系统的两座2×6m3 拌和楼在试生产过程中发现搅拌机液压站的噪音和振动都非常大,其噪音在楼外50m 的地方都能听见。经过金城江市技术监督局检测,搅拌机液压站的噪音高达105dB,远远超过国家允许标准。与噪音相伴的振动更是剧烈,人站在跟前会感到脚振得发麻,操作人员在这样的环境下先后出现了烦躁、失眠、头晕等症状。运行一段时间后,4台搅拌机的高压液压硬管焊缝先后出现裂纹漏油故障,仅仅3个月时间就达26次之多(1号楼17次、2号楼9次)。为此,IHI公司专门做了如下改进:

(1)改部分高压钢管为高压软管,改变原主要管路硬连接的状态。

(2)将原来焊接的三通改为阀块,增加多管相交连接的强度。

(3)为液压站增加橡胶垫,给管道增加固定卡箍,以降低振动。

事实证明,IHI公司的改进只是一种治标不治本的方法。改进后,只是液压硬管焊缝出现裂纹漏油的现象少了,但噪音和振动仍未得到控制。为了满足环境保护的要求,消除噪音和振动,为操作人员提供良好的作业环境,必须从根本上进行系统改造与优化。

(二)原因分析

IHI公司Hy DAM6000D 型6m3 液压强制式搅拌机的液压站由2台132k W 电机分别带动2台K5V200DT 型液压油泵组成,总功率为264k W;而3号拌和楼使用的同为6m3的德国BHS机械强制式搅拌机,总功率为300k W。通过对比,再结合液压站高噪音、高振动的现象,估计是IHI搅拌机的功率偏小,属小马拉大车的状况。

根据设备铭牌:电机额定转速r=1450r/min,液压泵每转额定流量q=200m L/r=200×10-6 m3/r。当2台K5V200DT 型液压泵全流量工作时,电机功率为132k W,取液压泵总效率η的最高值0.87,经计算得液压泵在全流量下的最高压力Ps 为11.88MPa。但使用过程中液压站系统的峰值压力达21MPa,远远超过液压泵的全流量最高压力。故断定电机及液压泵的输出功率偏小的原因是:①K5V200DT 型液压油泵为控制式变量泵,并附加最高压力限制和恒功率限制,以保护电机不过载。②当液压泵在全流量下液压系统压力达到11.88MPa时,液压泵开始按恒功率曲线工作(输出流量随压力的增高成反比减小),而当液压系统压力从峰值下降时,液压泵的流量随压力的降低而增大。这样,进液压马达的液压油流量随之变化,搅拌轴的转速亦随之改变。

搅拌机在生产时,搅拌臂在搅拌机中的位置不同,且搅拌臂的转动惯量较大,搅拌轴的负荷会发生起伏变化。液压马达组件、液压泵的负荷亦随之发生变化,虽然液压马达组件和液压泵对负荷变化的响应很快,但仍需要一定的时间,且它们的响应速度不匹配。很可能液压泵刚对负荷的增大而响应,搅拌轴的负荷却已减小。这样,一旦液压泵的功率达到了预设的恒功率曲线,液压泵的先导机构就达不到一个确定的平衡点,而处于不定的调节状态,以满足搅拌轴负荷的不断变化。这一点从液压站的先导油压表的指针在搅拌机生产时一直处于高频波动状态就能得到证明。由此证明,液压泵变量系统的这种高频压力变化产生的振荡对液压管路产生了疲劳破坏,同时也大大降低了液压泵、液压马达的寿命。故断定,噪音和振动源自液压泵超负荷工作。

IHI公司对液压管路改进的同时,也对液压系统进行了第二次调整。将搅拌机中速输出转速从原设计的22r/min下调到了17r/min,高速的输出转速调到和原中速时一样。当打开比例压力控制阀的电气控制箱后就发现,设定器上的高速和中速的调节旋钮指向基本一样,说明IHI公司已经意识到电机液压泵组功率偏小的问题。通过调整工艺参数的方式来减小高频压力振荡和噪声是以降低生产效率或降低混凝土的搅拌质量为代价的,况且噪声和振荡并没有明显减轻,因此得不偿失。

(三)优化方案的确定

K5V200DT 液压泵在额定工况下的使用寿命仅为7000h,以每天生产15h计算,仅可使用500d。而在这种恶劣的工况下运行,无法计算其使用寿命。要降低液压站的噪音和振动,延长液压泵和电机的使用寿命,则必须降低它们的负荷。因此,采取了在原液压站旁新增2台电机液压泵组以分担原液压站电机液压泵组负荷的改造方案。

1.搅拌机实际所需最大功率计算

根据实际使用工况,搅拌机在高速和低速时进料、出料工况的负载均较小,而在中速(设计为22r/min)正常搅拌时负载最大,其峰值压力可达21MPa。根据液压马达在搅拌机中速时所需的流量和压力,即可计算出搅拌机所需最大功率。

搅拌机由2台MX750液压马达驱动一个减速比为1∶6的行星减速器,减速器再通过减速比为1∶4.15(13/54)的链传动驱动搅拌轴。根据总减速比和液压马达排量即可算出液压马达所需输入流量Q马达=877.7 L/min。由于液压马达输入流量等于液压泵输出流量,则搅拌机所需最大功率N需=353.1k W。

2.搅拌机实际所需最大功率及流量与原设计的差值计算

原设计1台搅拌机电机功率为2×132=264k W,则N差为

N差=N需-N设=353.1-264=89.1k W(https://www.xing528.com)

在运行最大压力下,液压泵的实际输出流量Q实=656.4 L/min,与所需流量差Q差为

Q差=Q需-Q实=877.7-656.4=221.3L/min

3.新增电机泵组的选定

原液压站由2台电机泵组组成,故新增电机泵组采用2台与之对应。考虑到负荷及流量需留一定余量,以避免液压站满负荷运行而降低使用寿命,由N差=89.1k W 确定新增单台电机功率为75k W,2台电机共150k W,选用三相异步电机,转速n=1480r/min。则新增油泵排量q至少为

q=Q差/(2n)=221.3/(2×1480)=74.8m L/r

通过比较,选择德国著名液压元器件供应商REXROTH(力乐士)生产的A11VO130型变量泵。该泵排量为130m L/r,额定压力为35MPa,采用恒功率和压力复合控制方式。另在其中1台变量泵后面串联1台A10VO28DR 小排量变量泵作为控制泵,以提供启动油并为比例压力阀提供压力油源。

4.确定控制流程

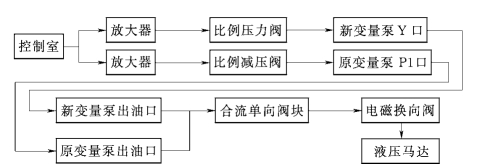

为实现新增电机泵组与原电机泵组同步正常运行,确定控制流程如图2-2-1所示。

图2-2-1 液压系统改造流程图

(四)优化方案的实施

1.施工

改造分楼外和楼内两部分进行施工。其中楼外部分是因容量增加新敷设、新增容量的动力电缆;楼内部分是对新增电机泵组的布置、各种液压管路的走向和连接、与原液压站的连接、电气系统的安装等。准备工作就绪后,1号拌和楼改造施工从2004年9月20日开始,至10月10日完成。根据1号拌和楼的改造施工经验,2号拌和楼从10月20日开始,仅用10天即改造完毕。

2.调试

调试主要分3步进行:①新增电机泵组单独运行调试。设定比例压力阀出口最大压力为4.5MPa,手调比例压力阀放大器的输入信号至最大,以观测搅拌轴的转速是否在10r/min左右。②原液压站电机泵组单独运行调试。根据其电机功率占总功率的比例,调低其输出流量。③新增泵组和原泵组联动运行调试。将放大器输入信号切换到自动状态,空载运行搅拌机,不断切换高、中、低三种转速,同时微调设定器上3种运转速度的调节旋钮,将三种转速分别调到27.5r/min、22r/min、8r/min。通过调整参数,使新增电机泵组最大输出功率至65k W、原电机泵组的最大输出功率至112k W 后,每台搅拌机的最大输出功率可达354k W。

经计算,改造后的液压系统在中速状态下的相关数据见表2-2-1。

表2-2-1 改造后的液压系统在中速状态下的相关数据

经过改造搅拌机液压系统,使其与搅拌机的生产能力匹配;用消声彩板对液压系统进行隔离,以降低噪声传播;对搅拌层平台进行支撑加固,以增加结构刚度。经测试改造后,楼体的振动幅度由50mm 减小到小于10mm,噪声小于85dB,既改善了操作环境,又提高了拌和楼结构和设备的安全性,延长了设备的使用寿命。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。