1.混凝土骨料运输线

从大法坪到右岸混凝土生产系统的骨料供应设计为一条长约4km 的胶带机进行供料,如长距离胶带机发生故障,将造成右岸整个混凝土生产系统停产。为了增加运行的可靠性,在高程308.50m 混凝土生产系统的B-1、B-2胶带机之间增设了骨料受料坑和回车场作为备用方案,解决了在长距离胶带机发生故障或检修时系统无法供料造成的高、低系统全部停产的问题,使高程308.50m 混凝土生产系统通过增设的骨料受料坑和回车场可进行持续生产。将投标阶段中长距离胶带机机头的分叉斗分料方案更改为回转漏斗,更有利于供料系统的自动切换和自动控制。

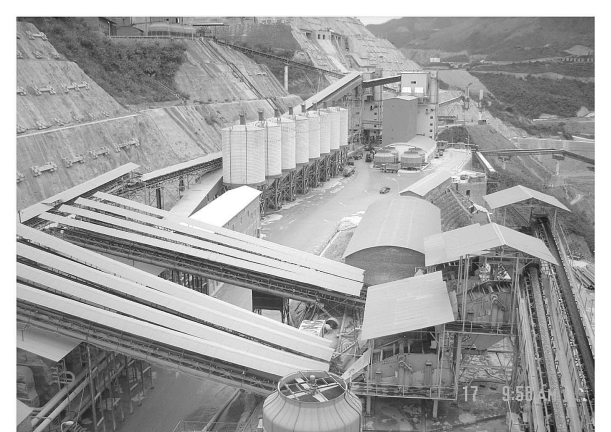

2.高程308.5m 混凝土生产系统

(1)扩展系统边界线。在进场后对施工地形进行了复测,扩展了系统边界线。使2号拌和楼具备环形通车辆能力,同时避免了高峰期水泥、粉煤灰车辆与混凝土运输车辆间的相互干扰。

(2)调整拌和楼位置。原招标方案中1号拌和楼距离高挡墙仅约2m。在技施设计时,将拌和楼位置向下游方向移动了5m,降低了基础建设处理费用。

(3)优化制冷楼位置。原制冷楼布置在调节料仓上游,调整后制冷楼距离拌和楼更近,且将冷却塔也集中布置,便于氨、水和输冰管路的布置,使安装更为方便。

(4)调整水泥罐位置。根据现场放样,原设计将水泥罐布置在高程308.50m 平台靠边坡侧。考虑到水泥罐自重较大及边坡的稳定性,调整后将水泥罐布置在开挖后渠道新鲜的基岩上,保证了水泥罐的安全运行。

优化后的总布置如图2-1-1所示。

(https://www.xing528.com)

(https://www.xing528.com)

图2-1-1 大坝右岸高程308.5m 混凝土生产系统

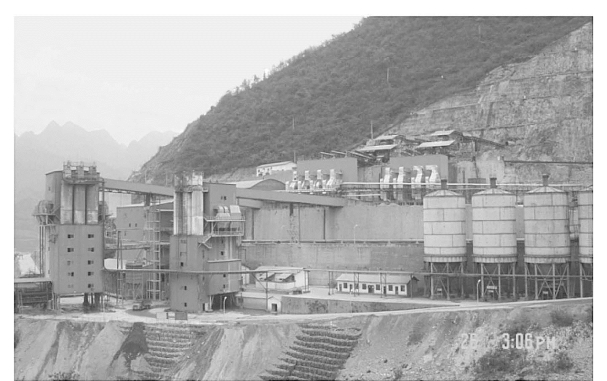

3.高程360.00m 混凝土生产系统

(1)调整拌和楼位置。系统布置两座拌和楼,受场地限制,投标阶段设计的系统布置无法形成环形车道。鉴于4×3m3 拌和楼主要生产常态混凝土且为汽车受料,技施设计时调整了该拌和楼的布置,便于使用汽车运输;同时调整了上楼胶带机位置和调节料仓胶带机出料方向。结合系统场地调整2×6m3 拌和楼的布置后,能同时满足汽车受料和胶带机受料,加大了系统供应的保障能力。

(2)调整制冷楼位置。招标阶段设计的制冷楼布置在高程360.00m 平台上,且拌和楼安装完成后才建制冷楼。为方便施工,调整了制冷楼的位置,使主楼布置在高程365.00m 平台上、副楼布置在高程360.00m 平台上。在2号公路上就可以进行制冷楼安装施工,避免了制冷楼安装与拌和楼安装、运行间的相互干扰。

(3)调整调节料仓位置。招标方案中调节料仓布置在高程390.00m 平台上。390.00m 平台一半是开挖形成的台地、一半是砌浆砌石挡墙回填形成的台地,基础承载力不同。为避免基础的不均匀沉降,结合现场实际情况并与拌和楼的调整相协调,满足拌和楼进料的需要,将调节料仓调整布置在开挖形成的基础上。

调整后的混凝土生产系统如图2-1-2所示。

图2-1-2 大坝右岸高程360.00m 混凝土生产系统

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。