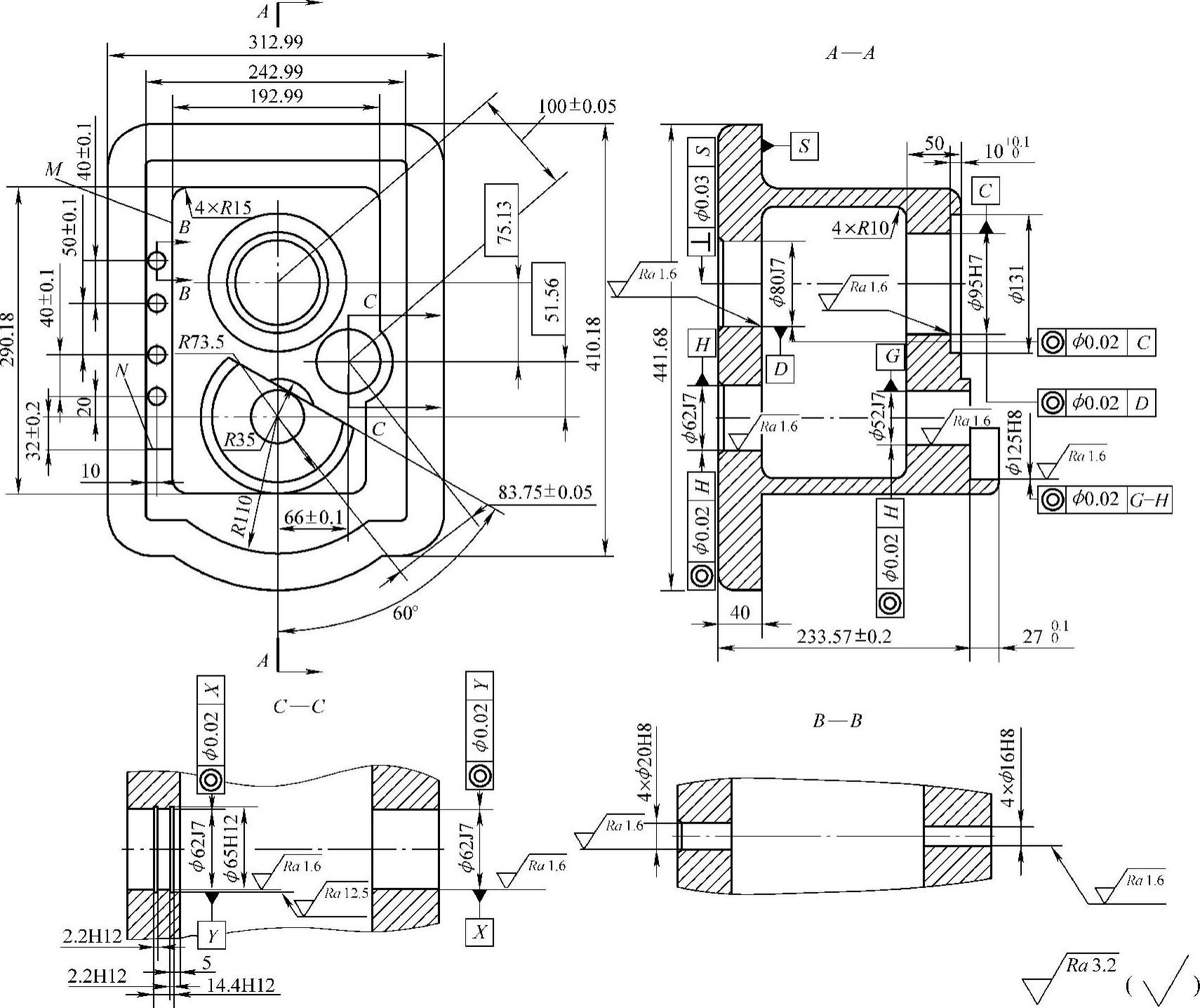

图7-25所示为铣床变速箱体,材料为HT200,中批量生产,分析其加工工艺。

一、工艺分析

该零件由平面、型腔以及孔系组成。零件结构较复杂,尺寸精度较高,零件上需要加工的孔较多,虽然绝大部分配合孔的尺寸精度最高仅为7级,但孔系内各孔之间的相互位置精度要求较高,除一处垂直度公差为0.03mm外,其余各处同轴度、平行度公差为0.02mm。

二、选择设备

为确保这些孔加工精度的实现,提高生产率,本例选择卧式加工中心加工该件。机床具有3坐标联动,双工作台自动交换,由机械手自动换刀,传感器自动测量工件坐标系和自动测量刀具长度。刀库容量为60把。工作台面积为630mm×630mm,工作台横向(X轴)行程为910mm,纵向行程(Z向)行程为635mm,主轴垂向行程为710mm,编程可用人机会话式,一次装夹可完成不同工位的钻、扩、铰、镗、铣、攻螺纹等工序。对于加工变速箱体这类多工位、工序密集的工件,加工中心与普通机床相比,有其独特的优越性。

三、工艺设计

1.选择加工方法

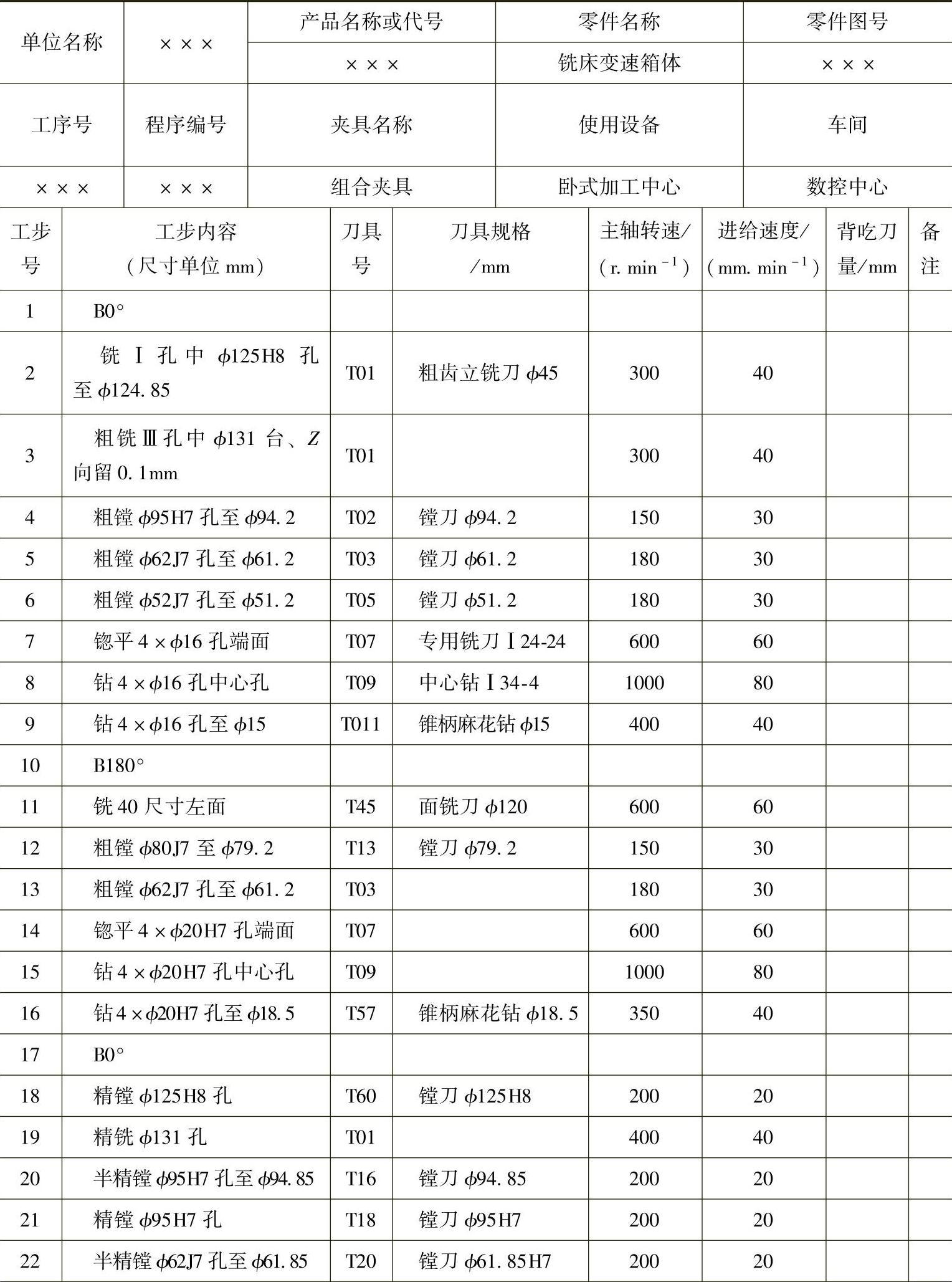

1)对同轴孔系采用“调头镗”的加工方法,先在B0°和B180°工位上先后对两个侧面上的全部平面和孔进行粗加工;然后再在B0°和B180°工位上,先后对两个侧面的全部平面和孔进行半精加工和精加工。

2)为了保证孔的正确位置,在加工中心上对实心材料钻孔前,均先锪孔口平面、钻中心孔,然后再钻孔→扩孔→镗孔或铰孔。

3)因ϕ125mm孔为半圆孔,为了保证ϕ125mm孔与ϕ52mm孔同轴度0.02mm的要求,在加工过程中,先用立铣刀以圆弧插补方式粗铣至ϕ124.85mm,然后再精镗。

图7-25 铣床变速箱体

4)为保证ϕ62mm孔的精度,在加工该孔时,先加工2×ϕ65mm卡簧槽,再精镗ϕ62mm孔。具体加工工艺见表7-10所示。

表7-10 铣床变速箱体数控加工工艺卡片

(续)(https://www.xing528.com)

2.定位基准的选择

选择零件上的M、N和S面作为精定位基准,分别限制3个、1个和两个自由度,在加工中心上一次安装,完成除精基准以外的所有表面由粗至精的全部加工,保证了该零件相互位置精度的全部项目。这三个平面组成的精基准可在通用机床上先加工好。

3.确定装夹方案

装组合夹具,将夹具各定位面找正在0.01mm以内,将夹具擦净,夹好。

将工件M面向下放在夹具水平定位面上,S面靠在竖直定位面上,(32±0.2)mm、Ra6.3μm面靠在X向定位面上夹紧,在工件与夹具定位面之间,保证0.01mm塞尺不能进入。当然,各定位面已在前面工序中用普通机床加工完成。

4.加工阶段的划分

为了使切削过程中切削力和加工变形不过大,以及前次加工所产生的变形(误差)能在后续加工中完全消除,可把加工阶段分得细一些,全部配合孔均经过粗→半精→精三个加工阶段。

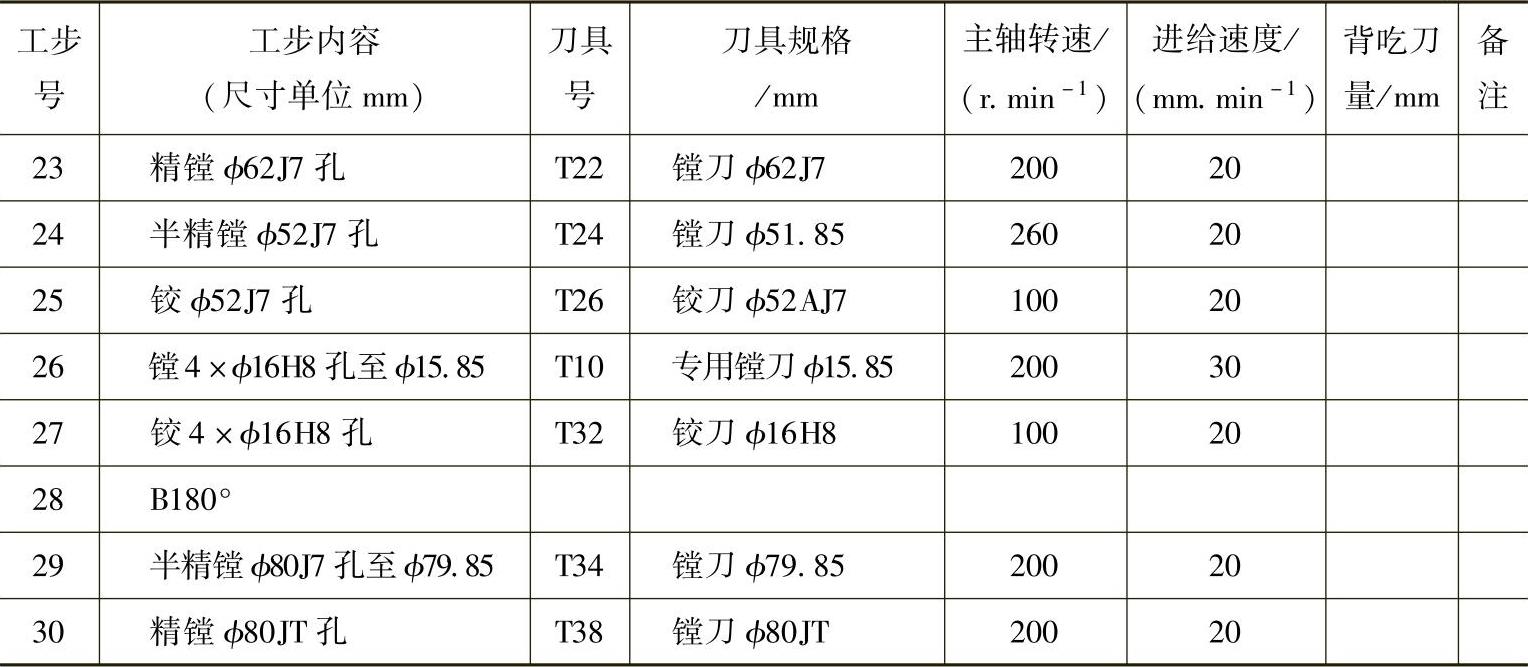

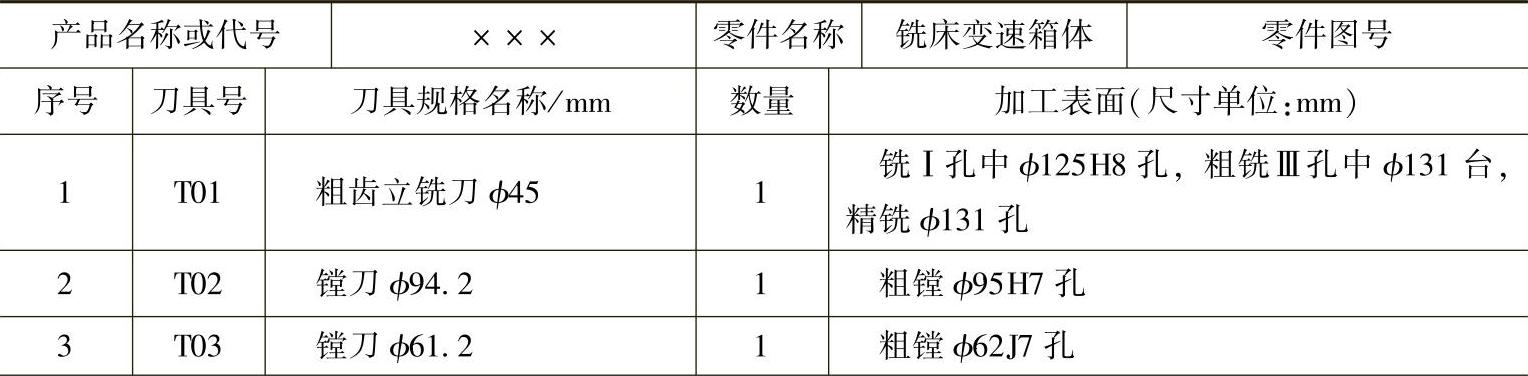

5.刀具选择

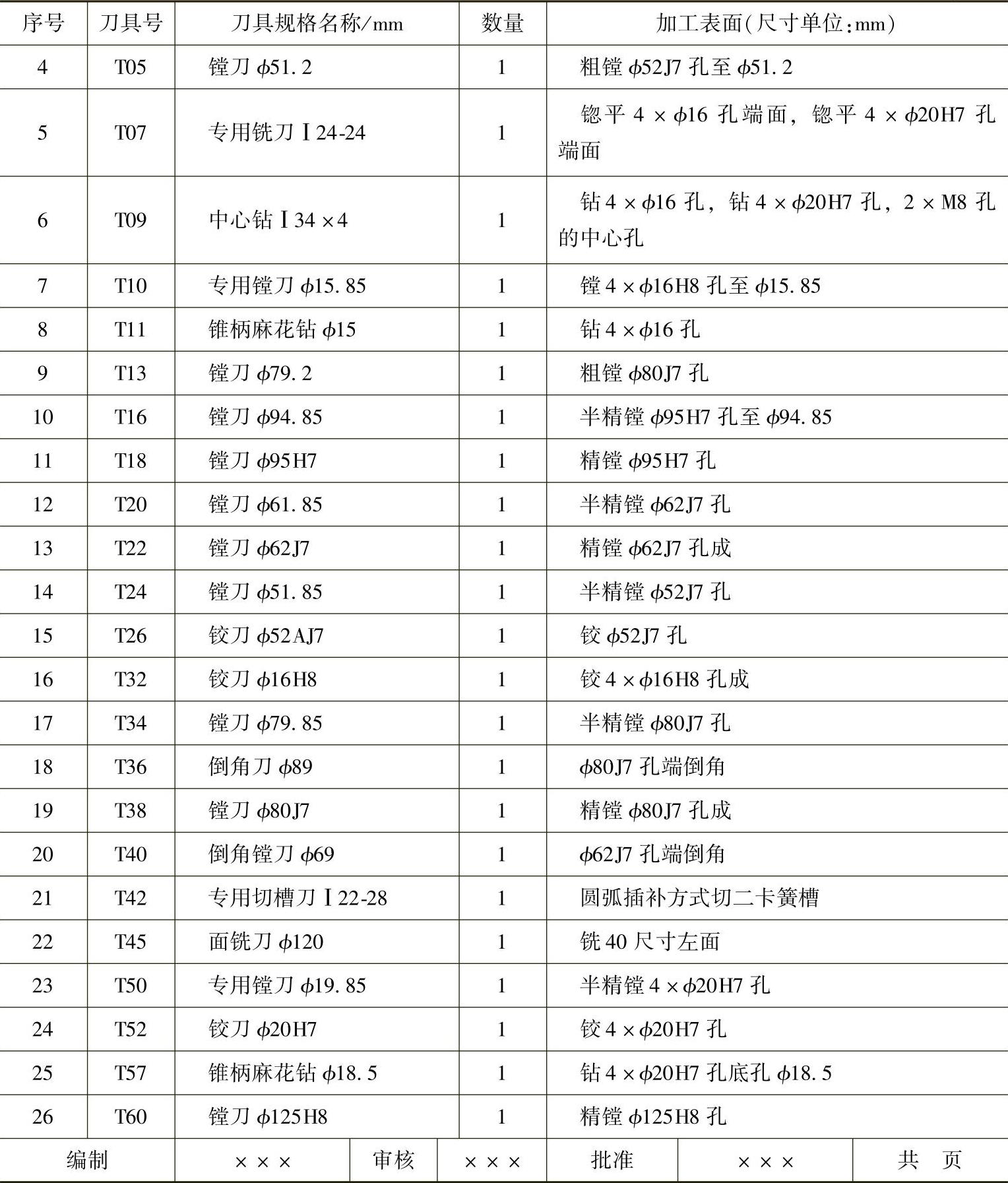

数控加工刀具卡片见表7-11。

表7-11 数控加工刀具卡片

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。