1.系统死机故障的诊断及处理方法

采用FANUCOTC系统的数控车床在加工过程中出现NOTREADY报警,有时关机过一会儿重新开启,故障消失,分析其原因,排除故障。

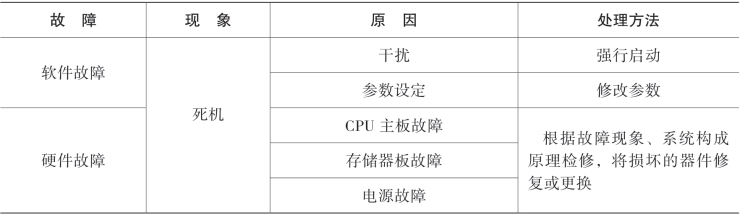

系统死机故障分为软件故障引起的死机和硬件故障引起的死机两种。软件故障引起的死机是指因为干扰、参数设定有问题等原因导致死机,虽然屏幕有显示但不能进行其他操作。如果是因为干扰问题,只有通过强行启动才能恢复系统运行;如果是参数问题,则必须将错误的参数修改正确之后,系统才能正常运行。硬件故障引起的死机是指因为CPU主板、存储器板或者电源等硬件问题导致的系统死机,出现这类故障时,要根据故障现象、系统构成原理来检修,只有将损坏的器件修复或更换已损坏的器件,才能恢复系统的运行,如表4-2所示。

表4-2 死机故障诊断及处理方法

根据以上分析对数控装置按照以下步骤进行检查:

(1)检查数控装置底板上和伺服轴模块上的报警灯是否亮起,检查伺服模块是否有问题。经检查发现底板上L4灯和伺服轴模块上的报警灯亮,指示伺服模块有问题,但检查伺服模块并没有问题。

(2)逐个将控制模块拆下,清洗后重新插接安装。

(3)将存储器模块清洗并重新安装。

当拆下存储器模块清洗并重新安装上后,开机测试,故障再也没有发生,说明是存储器模块的插接出现了问题。

2.数控机床返回参考点故障的诊断及处理方法

采用FANUC-TD的数控车床在回零时,X轴回零动作正常,但机床出现轴硬件超程而急停报警,此时轴回零控制正常,分析其原因,排除故障。

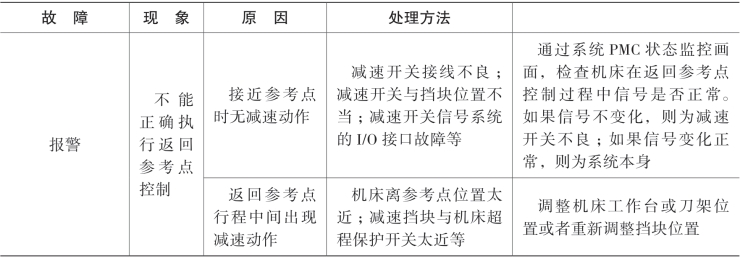

数控机床返回参考点控制过程中,常见的故障主要有三方面:一是不能正确执行返回参考点控制,往往出现报警(如超程报警);二是能够执行返回参考点控制,但参考点位置不准(往往出现随机偏差);三是机床参考点绝对位置丢失报警(#300)。

超程报警故障一般有两种情况:一是机床返回参考点过程中,在接近参考点时无减速动作;二是机床返回参考点行程中间出现减速动作。第一种情况故障的原因往往是:减速开关接线不良;减速开关与挡块位置不当;减速开关信号系统的I/O接口故障等。一般通过系统PMC状态监控画面,检查机床在返回参考点控制过程中信号是否正常。如果信号不变化,则为减速开关不良;如果信号变化正常,则为系统本身故障。第二种情况的原因一般是机床离参考点位置太近;减速挡块与机床超程保护开关太近等。可以通过调整机床工作台或刀架位置或者重新调整挡块位置来处理。

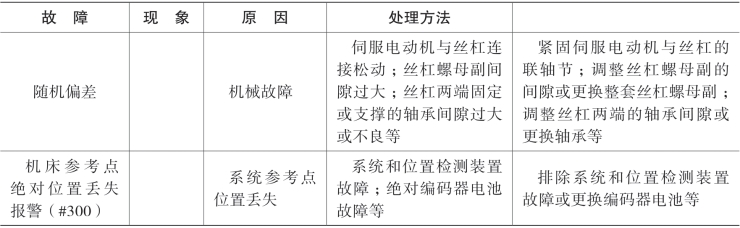

对于随即偏差故障,应该通过测量进给传动部件的定位精度、重复定位精度及反向间隙是否超差,判别是机械方面故障还是电气系统方面故障。其故障原因一般为:伺服电动机与丝杠连接松动;丝杠螺母副间隙过大;丝杠两端固定或支撑的轴承间隙过大或不良等。处理方法是紧固伺服电动机与丝杠的联轴节;调整丝杠螺母副的间隙或更换整套丝杠螺母副、调整丝杠两端的轴承间隙或更换轴承等。

数控机床采用绝对编码器时,如果系统参考点位置丢失,将会出现300号报警(FANUC-3li/32i/OiD系统为DS300报警),产生该报警的故障原因可能有系统和位置检测装置故障或绝对编码器电池故障等,处理方法是排除系统和位置检测装置故障或更换编码器电池等。

故障原因及处理方法如表4-3所示。

表4-3 返回参考点故障及处理方法

续 表

根据以上分析通过交换方法来判断故障部位,将X、Z两轴的伺服放大器的伺服电动机电缆对调,进行机床返回参考点操作,检查是否正常。产生该故障的原因可能是来自X轴进给电动机的编码器故障(包括连接的电缆线)、伺服放大器控制电路板不良或系统轴板故障。因为此时Z轴回零动作正常,所以可以通过采取交换方法来判断故障部位,把伺服放大器的伺服电动机电缆对调,进行机床返回参考点操作,发现故障转移到Z轴上(X轴回零操作正常而Z轴回零出现报警),则判定故障在伺服放大器侧,最后更换伺服放大器,机床恢复正常工作。

3.加工程序不执行故障的诊断及处理方法

采用FANUCOTC系统的数控车床调试加工程序时,出现报警“20 Overtoleranceofradius”(半径误差过大),分析其原因,排除故障。

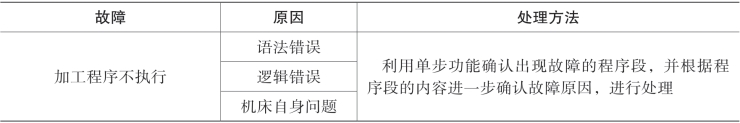

加工程序不执行故障主要有:语法错误、逻辑错误、机床自身问题等。出现这些问题时,利用单步功能可以确认出现故障的程序段,并根据程序段的内容进一步确认故障原因,如表4-4所示。

表4-4 加工程序不执行故障及处理方法

根据以上分析在程序中找到圆弧插补指令,重新计算,检查其误差。FANUCOTC系统的20号报警指示圆弧插补指令G02或者G03的计算误差过大,是程序中圆弧插补的数据有误。在程序中找到圆弧插补指令,重新计算,发现确实有些误差,输入新的数值后,程序正常运行。

4.机床手动和自动操作故障的诊断及处理方法

采用GSK980M系统的数控铣床,在操作过程中发现,机床的轴实际运动方向无故与原机床的运动方向相反。分析其原因,排除故障。

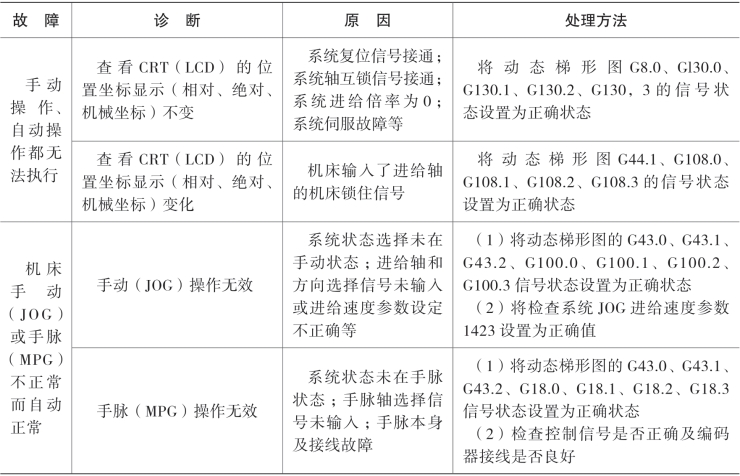

机床手动和自动操作故障主要有以下几种。

(1)手动操作和自动操作都无法执行。

当手动操作和自动操作均无法执行时,要查看CRT(LCD)的位置坐标是否变化。当位置坐标显示(相对、绝对、机械坐标)不变时,故障原因可能是:系统复位信号接通、系统轴互锁信号接通、系统进给倍率为0、系统伺服故障等。可以通过系统动态梯形图的信号来判定状态是否正常。检查复位信号G8.7的值,当其为“1”时,为系统复位信号接通;检查动态梯形图的信号G8.0(系统所有轴互锁)G130.0、G130.1、G130.2、G130.3(分别为第1、2、3、4轴互锁)的值,当其为“0”时,系统轴互锁信号接通;检查系统诊断号013JOGFEEDRATEOVERRIDE0%的值,当其为“1”时则系统的进给倍率为0。

当位置坐标显示(相对、绝对、机械坐标)变化时,故障原因是机床输入了进给轴的机床锁住信号,可以通过系统动态梯形图信号G44.1(机床所有轴锁住信号)及G108.0、G108.1、G108.2、G108.3(分别为第1、2、3、4轴锁住信号)是否为“1”来进行判断。若为1,则说明机床输入了轴锁住信号。

(2)机床手动(JOG)或手脉(MPG)不正常而自动正常。

若机床手动(JOG)操作无效,可能的原因是系统状态选择未在手动状态、进给轴和方向选择信号未输入或进给速度参数设定不正确。可以通过系统动态梯形图的信号来判定故障。通过G43.0、G43.1、G43.2来判定系统是否在手动状态,原因可能是状态开关位置不对、状态开关及接线故障;通过G100.0、G100.1、G100.2、G100.3(分别为第1、2、3、4轴的正方向选择信号)及G102.0、G102.1、G102.2、G102.3(分别为第1、2、3、4轴的负方向选择信号)来判定哪一个轴进给方向选择信号未输入;当系统JOG进给速度参数1423(各轴JOG速度参数)设定为“0”时,参数设定不正确。

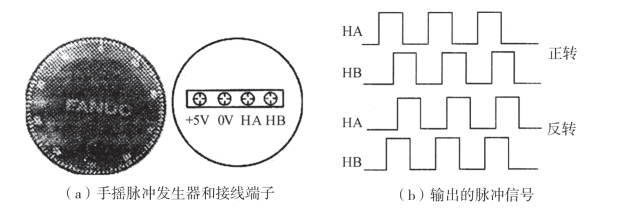

手脉操作无效,可能的原因是系统状态未在手脉状态、手脉轴选择信号未输入、手脉本身及接线故障等,可以通过系统动态梯形图的信号来判定故障。通过系统动态梯形图的信号G43.0、G43.1、G43.2来判定系统是否在手脉状态,原因可能是状态开关位置不对、状态开关及接线故障;通过G18.0、G18.1、G18.2、G18.3(分别为手脉第1、2、3、4轴选择信号)是否接通来判断手脉轴信号是否输入;也可通过如图4-1所示手摇脉冲发生器的接线和输出脉冲信号关系,检查控制信号是否正确及编码器接线是否良好。

图4-1 手摇脉冲发生器

(3)自动操作无效而手动操作正常。

当按下机床循环启动按钮时,查看循环指示灯是否亮来判定故障原因。

当循环启动指示灯不亮时,可能的故障有:系统状态选择信号不正确;系统循环启动信号未被输入或者系统进给暂停信号被输入。可以通过系统动态梯形图的信号来判定故障。通过系统动态梯形图查看系统状态信号G43.0、G43.1、G43.2是否在MEM(或MDI、RMT)状态,若状态信号不正确则为状态开关本身、接线或系统故障;通过系统动态梯形图或系统诊断号G7.2是否输入(循环启动信号为下降沿触发)来判断,若未输入则为机床循环启动按钮本身及接线或系统I/O接口故障,如果系统循环启动信号输入则为系统本身故障。通过系统动态梯形图查看信号G8.5是否为“0”,若信号为O则说明系统输入了进给暂停信号,故障原因可能是机床进给暂停按钮开关本身及接线故障。(https://www.xing528.com)

当循环指示灯亮,自动操作又无效时,可能的故障有:机床进给倍率为零;系统输入了轴互锁信号等。若机床进给倍率为零,可以通过系统诊断号004是否为“1”时来判别,当诊断号004为“1”时则为该故障;当系统输入了轴互锁信号时,可以通过系统诊断号005是否为“1”来判别,当诊断号005为“1”时则为该故障。

故障原因及处理方法如表4-5所示。

表4-5 机床手动和自动操作故障及处理方法

续 表

5.主轴驱动系统故障的诊断及处理方法

某配套FANUC0TA2系统的数控车床,当主轴高速旋转(3 000rad/min)时,机床出现异常振动,分析其原因,排除故障。

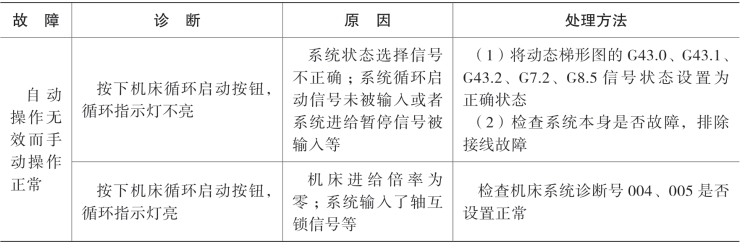

当数控机床主轴驱动系统出现故障时,通常有在数控系统显示器上显示报警号和报警信息、在主轴驱动装置上用报警灯或数码管显示主轴驱动装置的故障及主轴工作不正常但无任何报警三种表现形式。主要故障现象有过载、主轴转速偏离指令值、主轴不转、主轴异常噪声及振动、主轴转速与进给不匹配和主轴定位抖动等。

(1)过载

故障的原因可能是切削量过大、主轴电机故障、主轴驱动装置故障或频繁正反转等。

(2)主轴转速偏离指令值

故障的原因可能是电动机过载、数控系统输出的主轴转速指令输出有问题、测速装置有故障、速度反馈信号短路或者主轴驱动装置故障等。

(3)主轴不转

故障的原因可能是数控装置有问题而没有输出转速信号、主轴驱动装置故障、主轴电动机有故障、机械变速有问题、传送带断了等。

(4)主轴异常噪声及振动

在减速过程中发生时,故障的原因一般是主轴驱动装置的问题,如交流驱动中的再生回路故障。在恒转矩过程中发生时,故障的原因可能是一般机械部分或者速度反馈有问题等。

(5)主轴转速与进给不匹配

当进行螺纹切削或用每转进给指令切削时,会出现主轴仍然旋转,但进给停止,主要原因是速度检测编码器反馈回路有问题。

(6)主轴定位抖动

故障的原因可能是主轴驱动装置减速或者增益参数设置不当、定位液压缸的限位开关失灵、磁性传感器失灵或者间隙需要调整等。

主轴驱动系统故障原因及处理方法如表4-6所示。

表4-6 主轴驱动系统故障及处理方法

根据以上分析,按照以下步骤进行检查:

(1)检查机床机械传动系统的安装与连接。

(2)检查机床的主轴驱动系统连接,在发生故障前,交流主轴驱动系统工作正常,可以在高速下旋转,且转速为3 000rad/min时,任意转速下振动均存在,可以排除机械共振的原因。检查机床机械传动系统的安装与连接,未发现异常,且在脱开主轴电动机与机床主轴的连接后,从控制面板上观察主轴转速、转矩显示,发现其值有较大的变化,因此初步判定故障在主轴驱动系统的电气部分。

经仔细检查机床的主轴驱动系统连接,最终发现该机床的主轴驱动器的接地连接不良,将接地线重新连接后,机床恢复正常。

6. PMC故障的诊断及处理方法

一台配置FANUCOTC系统的数控车床出现2046报警“XAXISCLUTCHOPEN”(X轴离合器打开)不能运行加工程序,分析其原因,排除故障。

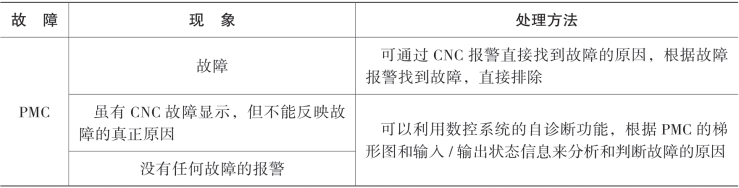

当数控机床出现有关PMC方面的故障时,一般有三种故障表现形式:① 可通过CNC报警直接找到故障的原因;② 虽有CNC故障显示,但不能反映故障的真正原因;③ 没有任何故障的报警。对于后两种表现形式,可以利用数控系统的自诊断功能,根据PMC的梯形图和输入/输出状态信息来分析和判断故障的原因,这种方法是解决数控机床外围故障的基本方法,如表5-7所示。

表4-7 PMC故障的诊断及处理方法

根据以上分析,按照以下步骤进行检查。

(1)利用系统梯形图显示功能查看报警原因。

(2)根据机床电气原理图,检查各开关连接。

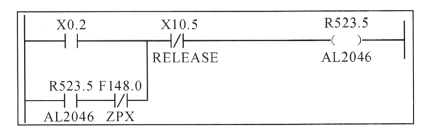

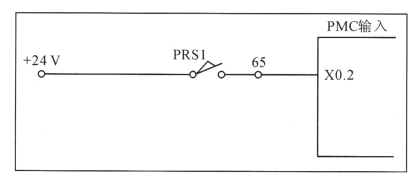

2046报警属于PMC报警,利用系统梯形图显示功能查看报警原因,如图4-2所示。由于PMC输入X0.2的常开触点闭合,导致中间标志位R523.5有电,从而产生2046报警。根据机床电气原理图,PMC输入连接一个位置开关PRSl(如图4-3所示),检查这个开关并没有闭合。检查该开关的连接时,发现端子65上有一铁屑与+24V电源端子短接,造成X0.2输入为“1”。清除这个铁屑并进行防护,这时开机,机床故障排除。

图4-2 关于2046报警的梯形图

图4-3 PMC输入XO.2连接图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。