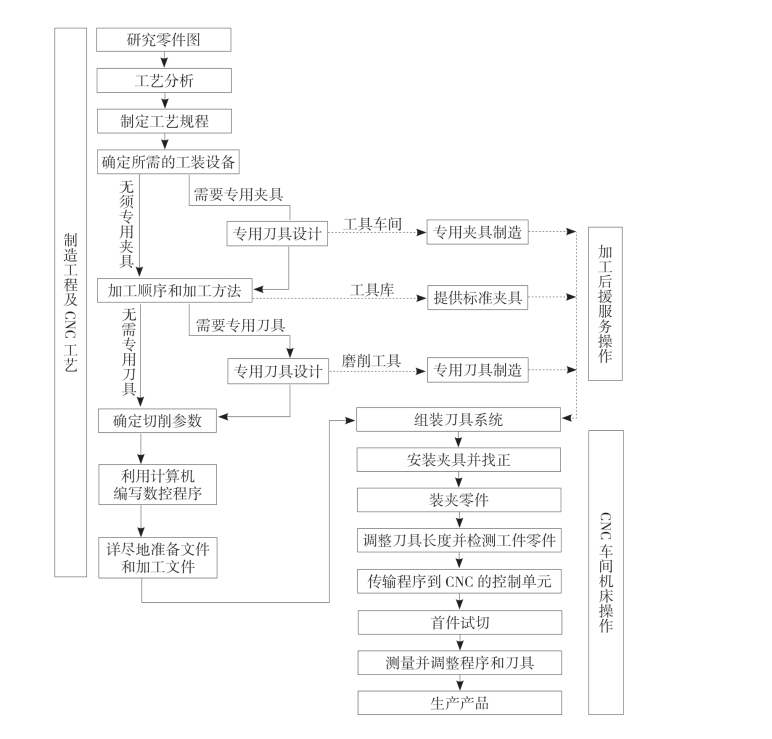

数控加工工艺设计对零件的加工非常重要,好的工艺过程可以降低生产成本,保证产品质量,起到事半功倍的效果。数控加工的工作流程图如图3-139所示。

图3-139 数据加工工作流程图

数控加工的工作流程主要包括以下几个内容。

1.研究零件图及进行工艺分析

在准备任何零件之前,首先需要仔细分析零件图,明确零件的形状、材料、公差、表面粗糙度、材料的热处理要求以及其他一些加工要求。确定零件加工的技术难点和重点,围绕加工的难点进行必要的加工技术讨论、论证、攻关,确订加工方案。

应当明确零件在机器中的作用以及零件各个部分的作用,及时发现图纸设计的不足,进行信息反馈,帮助设计人员完善图纸的设计。根据零件各部分在机器中的作用,选择最佳的加工方法,在加工中更好地贯彻设计者的设计意图。

工艺人员根据零件图确定这个零件是否适合在加工中心上进行加工,在加工中心上加工哪些部位。决定零件是否采用加工中心以及采用何种加工中心是由以下几个因素决定的:零件的数量、批量和复杂程度,零件的加工要求,刀具的成本,夹具的制造成本和数控机床的运转成本,现有的加工条件等。(https://www.xing528.com)

2.制订工艺规程

将制订工艺过程的各项内容归纳写成文件形式,一般称这种文件为工艺规程。工艺规程包括工艺过程(工艺路线)卡、机械加工工艺卡和机械加工工序卡。工艺规程的制订工作一般由工艺员完成。有些企业中,没有专门的工艺员,编程人员除了要负责零件的编程问题,还要编制工艺规程。有些企业里,由专门的工艺员完成这项重要的工作。在实际中,许多企业将工艺规程的制订进行简化,工艺员只需要负责将零件的加工过程分解成一个个加工工序,完成加工工艺卡的制订。加工工艺卡包含了加工中心编程人员需要的与零件加工有关的信息。加工工艺卡和零件图配套使用。工艺员和编程人员必须了解数控机床的加工能力。机床的加工能力包括伺服电机功率、刀库容量、机床精度(定位精度和重复定位精度)以及机床运动轴数、各轴的最大行程、工作台的尺寸等内容。

零件在每道工序中的加工除了机床外,还需要考虑夹具、刀具、量具甚至辅具。工艺员需要确定每道工序中零件的定位和装夹的方法。对于简单的零件,机用虎钳、三爪卡盘(软爪)或组合夹具就够用了。如果零件比较复杂,批量比较大,则需要设计专用夹具。所有必要的定位装置和支承装置以及这些装置的定位问题都必须仔细考虑。

为了适应小批量、多品种的生产,夹具、刀具、量具尽量选用通用的夹具、刀具和量具。考虑到专用工具的制造周期,专用夹具、刀具、量具的设计应尽量采用通用化设计,结构不宜复杂,以缩短制造周期,降低制造成本。

3.利用计算机编写数控程序

编程人员根据加工工艺卡确定加工顺序和要求,完成工件的数控编程。数控编程通常分为手工编程和计算机辅助编程两类,手工编程主要用于简单的二维加工编程,复杂的二维加工和曲面加工普遍采用CAD/CAM集成系统编程(如Pro/E、UG、Mastercam、PowerMill等)。手工编程由于效率比较低,目前在企业中已经逐步被计算机辅助编程所代替。数控机床的存储容量有限,数控程序一般以文本文件的形式保存在计算机中,使用时程序可通过介质传输到数控机床进行加工。

4.零件的加工

零件在数控机床上试切时,需要根据加工部位测量的尺寸调整刀具(如镗孔刀的尺寸)或者加工参数(如轮廓铣削时刀径补偿值)。采用正确的测量方法,可以为操作人员提供修改加工参数的依据,避免出现误判。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。