认知平板零件编程和加工涉及的主要加工技术:

(1)单刃镗刀的试切编程方法及应用;

(2)圆周均匀分布螺栓和螺纹孔的宏程序应用;

(3)使用刀具半径补偿进行轮廓铣削过程中控制系统的预读功能的应用;

(4)考虑对刀误差和刀具磨损的刀具长度补偿值的修正值计算方法。

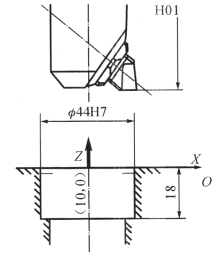

1. Φ44H7精镗孔的试切加工(见图3-52)

在Φ44H7正常的精镗孔主程序中插入跳过程序段(/…)和程序停止(MOO)程序段,可进行M4H7孔径的测量以及单刃镗刀尺寸的调整。

图3-52 高精度尺寸孔的试切加工

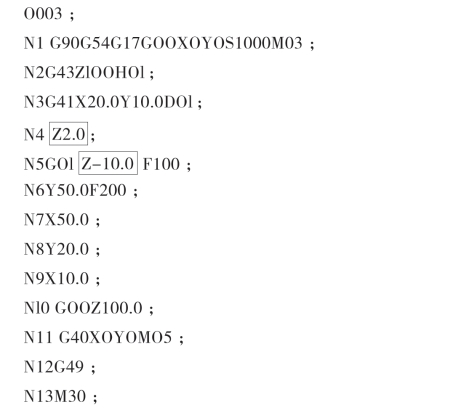

程序如下:

在主程序中插入N2~N6段程序。当进行试切时,通过按下机床操作面板上Skip键的控制灯on,程序中单句前有“/”的语句可执行,此时可进行试切、孔径的测量,操作者根据测量尺寸对刀头进行微调,该过程可反复进行。待试切孔的尺寸精度达到要求时,按下机床操作面板上Skip键的控制灯off,再按下“循环启动”按钮,程序中单句前有“/”的语句N2~N6跳过不执行,执行正常的主程序。

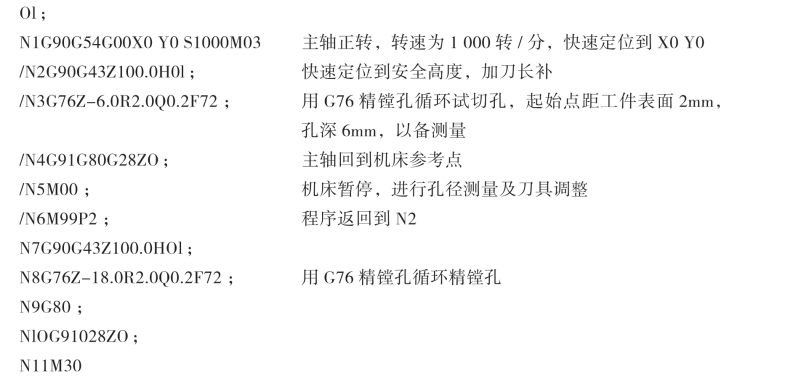

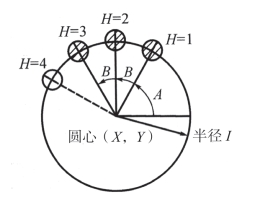

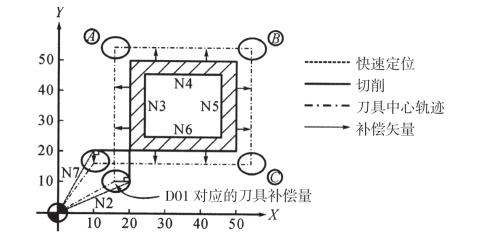

2. 6×M8均匀分布圆周孔的加工宏程序

将6×M8孔均匀分布的圆周孔的主要参数设置为变量,编制宏程序,使用时通过主程序调用宏程序完成孔加工。

圆周螺栓孔模型如图3-53所示,设圆周的半径为I,起始角为A,间隔为B,钻孔数为H,圆的中心是(X,Y)。指令可以用绝对值或增量值指定,顺时针方向钻孔时B应指定负值。

宏程序调用格式如下:

图3-53 圆周螺栓孔

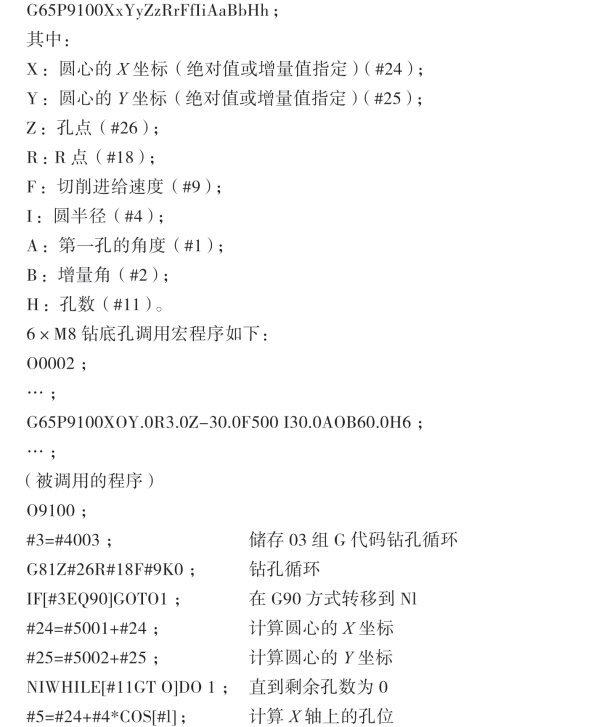

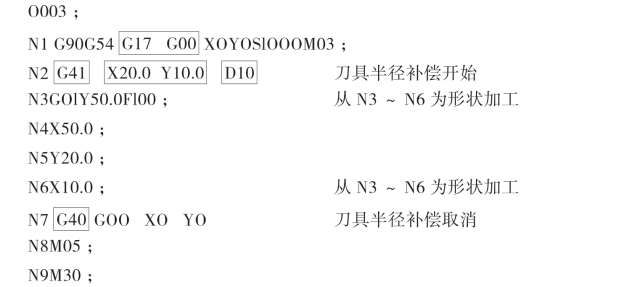

3.刀具半径补偿的预读功能应用

为了方便刀具半径补偿的预读功能的讨论,下面通过一个应用刀具半径补偿的简单实例,来讨论刀具半径补偿使用中应当注意的问题。

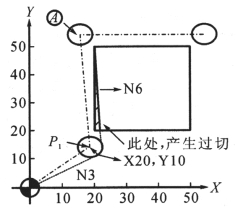

例 如图3-54所示为一个刀具补偿的应用实例。

图3-54 刀具补偿的应用

程序如下:

在CNC技术发展的过程中,刀具半径偏置方法也在不断地发展,它的发展可分为三个阶段,也就是现在所说的三种刀具偏置类型:A类、B类和C类。

C类刀具半径偏置(也称为交叉类半径补偿)是现代CNC系统中使用的类型。用C类补偿的程序中只使用G40、G42和G41。(https://www.xing528.com)

C类补偿具有预读(缓冲)功能,可以预测刀具的运动方向,从而可避免过切。具有预读功能的控制器,一般只能预读几个程序段,先进的控制系统可以预读1 024个程序段。本例中,假设只能预读两个程序段。

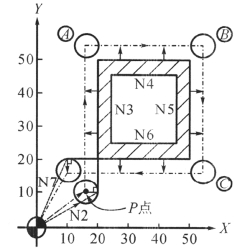

刀具补偿指令从N2的G41开始,控制装置预先读N3、N4两个单段进入缓冲,N2中的X、Y及N3中的Y确定了刀具补偿的始点P(见图3-55),同时也给出了刀具在工件加工表面的左侧加工及刀具前进的方向。

N3中的Y50.0对刀具的前进方向及始点P的确定非常重要。

图3-55 刀具半径偏置中预读(缓冲)功能的使用

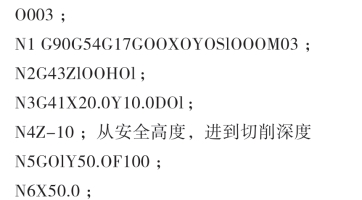

重新编写程序如下:

在执行N3单段时,后两个单段N4、N5已进入缓冲,但是,N4、N5只确定了刀具的Z轴进给,并没有给出刀具XY平面的前进方向,N3单段中的G41刀具补偿,使得刀具只能运动到P1点(如图3-56所示)。当执行N4单段时,N6单段进入缓冲,给出了Y50.0,刀具从P1点向A点移动,在此过程中会产生过切。

为了避免过切,以上程序可作如下修改:

在上面的修改中,执行N3程序段时,后两个程序段N4、N5也进入缓冲寄存器存储。控制系统根据N5中的Y50.0使刀具执行正确的偏置。

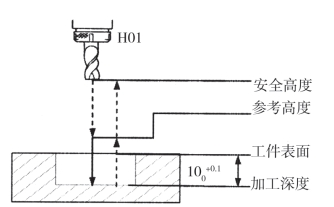

4.保证深度尺寸的刀具长度补偿值的修正方法

由于对刀误差和刀具的磨损,刀具长度的补偿值经常需要进行修正,下面通过一个简单的实例进行说明。如图3-57所示,工件表面为Z轴的零点,程序中,刀具长度补偿使用正补偿(G43),第一次加工后的有关参数如下:

要求深度:10 ;

;

图3-56 轮廓加工的过切

图3-57 刀具长度补偿的应用

程序中的加工深度(按中差设置):Z-10.05;

切削加工后测量深度:9.9。

显然,深度没有达到要求,第二次加工时,应当更改刀具长度补偿值,具体计算如下:

加工深度—测量深度=10.05-9.9=0.15

因此,为了达到加工深度,取H0l=-0.15。

在实际加工时,为了消除对刀有误差和加工工艺条件的影响,第一次一般给刀具加上一个补偿值,并不加工到深度,加工后再根据测量深度更改补偿值。设第一次加工的参数如下:

H0l=1;

程序中的加工深度(按中差设置):Z-10.05;

切削加工后测量深度:8.9;

第二次加工时,刀长补的值:0.15(9.05-8.9);

H01=-0.15。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。