针对图样的槽、型腔,从铣削刀具、切削用量和走刀路线三方面进行工艺的详细设计。

1.确定型腔加工刀具直径

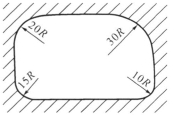

内槽圆角的大小决定着刀具直径的大小,因而内槽圆角半径不应过小。内槽圆弧的半径应该大于刀具半径与剩余余量之和。如图3-46所示的形状,为了避免过切,刀具的半径应小于图中最小的圆弧半径,即小于10。

零件的内腔和外形最好采用统一的几何类型与尺寸,这样可以减少刀具规格和换刀次数,使编程方便,生产效益提高。12P9键槽选用Dc=10mm的铣刀,三角形选用Dc=6mm的铣刀,六方形、R50型腔选用Dc=25mm的铣刀。

2.确定下刀方式和粗加工走刀路线

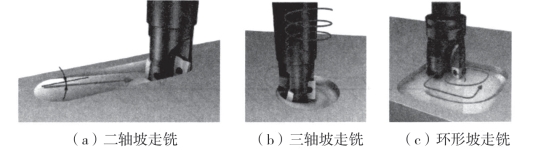

12P9键槽、三角形、内六方形、R50型腔为封闭型腔,铣削型腔时传统的加工方法是采用键槽铣刀进行挖槽加工,而立铣刀在加工型腔时效率更高。采用立铣刀下刀时可采用预钻孔、二轴坡走铣(线性)、三轴坡走铣(螺旋)和环形坡走铣方法,如图3-47所示。

图3-46 内圆弧加工

图3-47 开槽或铣型腔

预钻孔方法首先在型腔的下刀点使用钻头钻孔,然后立铣刀从孔处下刀,采用琢铣将余量去除。此方法编程简单,但需要两把刀具,一般不采用此法。

二轴坡走铣(线性)适用窄槽加工,使用具有坡走功能的立铣刀和面铣刀,在X、Y或Z轴方向进行线性坡走,可以达到刀具在轴向的最大切深。铣削过程中使用切削液有助于将切屑从槽中排出,防止带刀和夹刀,避免刀具受力瞬间加大,造成刀具损坏。

三轴坡走铣(螺旋)具有恒定螺距的螺旋线下刀,刀具没有切入或切出,刀具一直吃刀,切削更稳定,更适合小功率机床和窄深型腔,常用于模具加工,特别是在非模具加工的大直径孔的粗加工中使用较多。

环形坡走铣只需要一把刀具就可以加工3D形状,适合仿形形状(即模具)的铣削,如图3-48所示。环形坡走铣采用圆弧切入,逆时针(顺铣)切削。

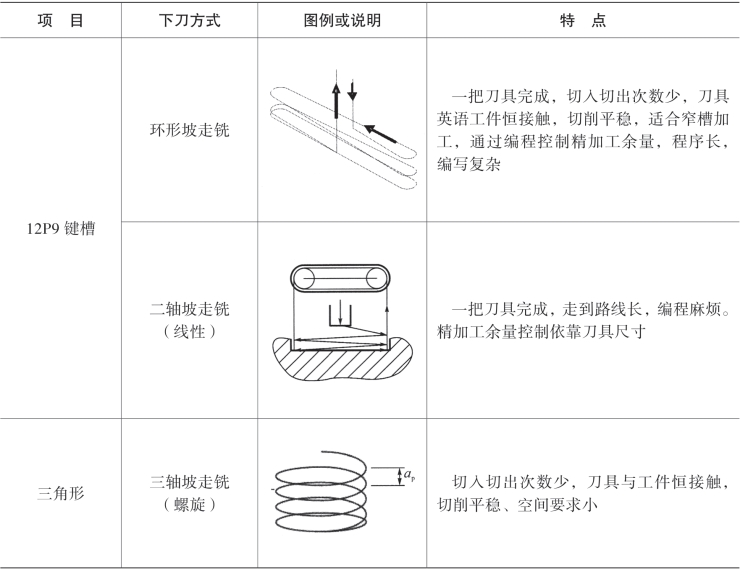

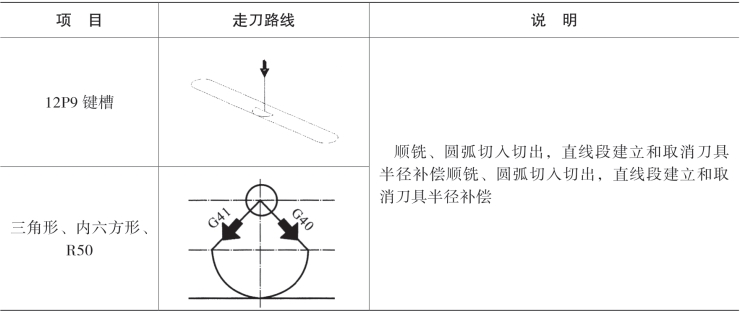

12P9键槽、三角形、内六方形、R50的下刀方式和粗加工走刀路线如表3-15所示。

(https://www.xing528.com)

(https://www.xing528.com)

图3-48 环形坡走铣铣型腔

表3-15 下刀方式和粗加工走刀路线

续 表

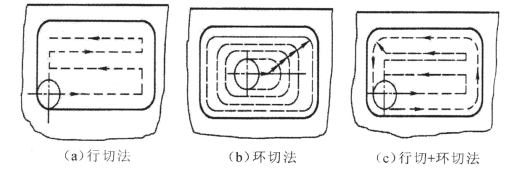

3.确定加工余量

二轴坡走铣(线性)、三轴坡走铣(螺旋)和环形坡走铣必须在空隙位置进行,下刀点可选为型腔中心。12P9键槽、三角形、内六方形、R50从型腔中心开始,刀具只沿单一方向进给,且在最初的切削后只能使用顺铣或逆铣模式,需要更多的计算。型腔常用切削方法有行切法、环切法和行切+环切法,如图3-49所示。

图3-49 切削方法

型腔加工必须考虑半精加工、精加工余量。刀具采用行切法沿Z字形路线来回运动,在型腔侧面上留下扇形轨迹。需要采用环切法半精加工操作,消除不平均的加工余量,保证公差和表面质量。由于半精加工与粗加工往往使用同一把刀具,因此通常从粗加工的最后刀具位置开始进行半精加工。侧面半精加工余量选择0.5mm,底面加工至尺寸。侧面精加工余量为0.25mm。

12P9键槽尺寸精度为IT9,键槽两侧面的表面粗糙度Ra为3.2mm,键槽深度的尺寸和底面粗糙度要求较低。12P9键槽分为粗、精加工两个阶段,粗加工采用环形坡走铣,侧面留余量0.5mm,底面加工至尺寸。

4.确定精加工走刀路线

精加工编程时刀具半径补偿应该有效,以保证尺寸公差。由于刀具半径补偿不能在圆弧插补运动中启动,只能在GOO、GOl指令中启动,因此必须添加直线导入和导出运动。精加工采用顺铣,圆弧切入切出。精加工走刀路线如表3-16所示。

表3-16 精加工走刀路线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。