根据轮廓加工的特点,分析图样零件轮廓,确定铣削刀具、切削用量和走刀路线。

1.确定铣削刀具及技术参数

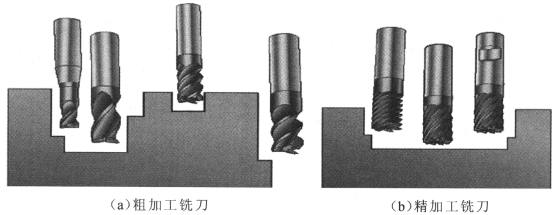

普通铣削粗加工选择切削刃为2、3、4,螺旋角为30°~45°的立铣刀,而精加工铣削选择切削刃为4、6,螺旋角为45°~60°的立铣刀,如图3-37所示。选择型腔、轮廓粗加工立铣刀的刀齿数为3,精加工立铣刀的刀齿数为6。

切削速度的选择主要取决于被加工工件的材质;进给速度的选择主要取决于被加工工件的材质及加工的条件。

图3-37 铣刀的选择

2.确定轮廓加工刀具直径Dc

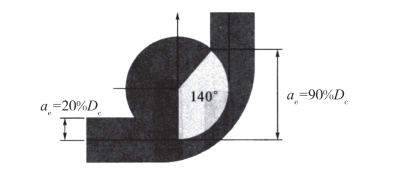

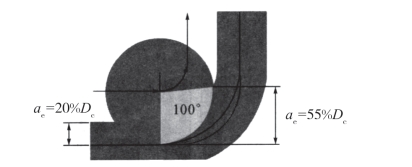

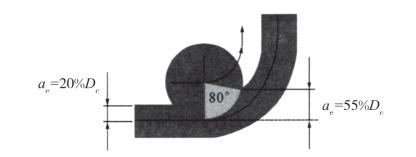

刀具直径Dc的确定与轮廓的内圆角有关。轮廓内圆角半径=50%Dc,铣刀在加工圆角时,ae加大,切削过程经常会变得不稳定,引起刀具震颤,圆角根切,有刀具切屑刃崩碎的风险,或整个刀具损坏,如图3-38所示;轮廓内圆角半径<50%Dc相对于轮廓内圆角半径=50%Dc的情况,ae加大幅度小,降低吃刀弧度和径向切削,将降低振动趋势,从而允许更高的切削深度和进给率,保持高生产效率,但会产生残料,如图3-39所示;轮廓内圆角半径<100%Dc,会降低铣削圆角ae的值,如图3-40所示。实际加工中,粗加工使用大直径的刀具,精加工使用小直径的刀具,降低铣削圆角ae的值。

图3-38 圆角半径=50%Dc

图3-39 圆角半径<50%Dc

图3-40 圆角半径<100%Dc

3.内、外圆弧铣削过程中进给速度的调整

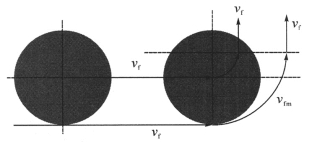

内圆角铣削的中心线进给vf与圆周进给vfm值区别很大,如图3-41所示。在加工内圆角时,如果按照中心线vf进给,那么刀具中心轨迹形成的圆弧比图纸中的圆弧小很多,fz值将变得过大,有刀片断裂的风险。

轮廓铣削时,数控机床编程普遍采用刀具半径补偿,刀具中心偏离加工面。编程采用刀具中心编程,而不是周边编程。对于直线切削(Gl),在零件壁上的进给vfm等于编程进给切vf,内圆周切削(G2)将大于刀具中心进给,如图3-42所示。因此,为了保持fz的恒定,需要降低进给切以保持每齿进给量z。

图3-41 直线与圆弧进给速度的区别(https://www.xing528.com)

图3-42 每齿进给量fz的变化

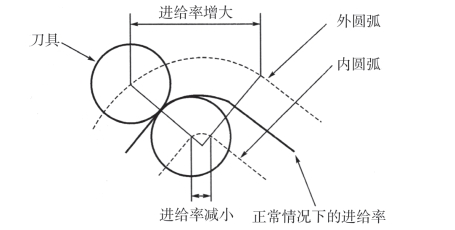

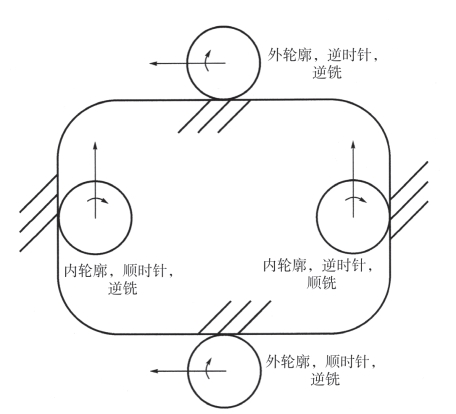

圆弧进给率调整的基本规则是:外圆弧增大,内圆弧减小,如图3-43所示。可以使用表3-14中的两个公式计算调整后的进给率。

图3-43 圆弧插补进给率

表3-14 进给率计算

4.确定轮廓走刀路线

立铣刀周铣轮廓时,刀齿断续切削,刀齿依次切入和切离工件,易引起周期性的冲击振动。铣刀装夹后的径向圆跳动也会反映到加工工件的表面上。保证轮廓质量一般通过以下几个途径实现。

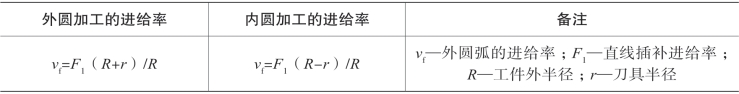

(1)轮廓顺、逆铣

数控机床采用立铣刀侧刃顺铣加工平面轮廓。外轮廓铣削时,刀具走刀路线顺时针即为顺铣,反之即为逆铣;内轮廓铣削时,刀具走刀路线逆时针即为顺铣,反之即为逆铣,如图3-44所示。

图3-44 内外轮廓锐削

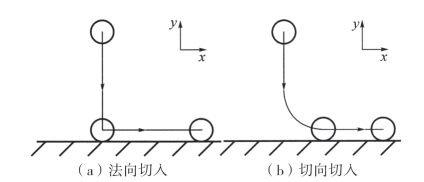

(2)切向切入和切出

当铣削轮廓,刀具切入工件时,应避免沿零件轮廓的法向切入,如图3-45(a)所示。法向切入导致x、y轴的进给速度发生剧烈变化,在y轴减速直到速度为零,然后在x轴加速,在换向处出现短暂的换向停留,在切入处产生刀具的刻痕而影响表面质量。沿轮廓的切向切入如图3-45(b)所示,x、y轴的进给速度过渡平稳,保证了刀具切削轮廓曲线平滑过渡。同理,在切离工件时,也应避免在工件的轮廓处直接退刀,而应该沿零件轮廓线的切向逐渐切离工件。

图3-45 刀具的切入方式

5.确定轮廓粗、精加工切削用量

轮廓Ⅰ铣削深度为63mm,2-R15处平面的加工余量最大,平面分刀铣削,分为粗、半精、精加工三个阶段,粗加工ae=5mm,半精加工ae=0.5mm,精加工ae=0.25mm。深度分层铣削切除加工余量,分为粗、半精两个阶段,粗加工ap=3mm,半精加工ap=0.5mm。粗、精加工使用刀具半径补偿,采用圆弧切入和圆弧切出,顺时针(顺铣)加工轮廓。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。