根据加工工艺要求,划分加工阶段,合理安排工序顺序,拟订工艺路线,完成台阶轴工艺文件的制定(工艺卡和工序)。

对精度要求较高的零件,其粗、精加工应分开,以保证零件的质量。该传动轴加工划分为三个阶段:粗车(粗车外圆、钻中心孔等),半精车(半精车各处外圆、台阶和修研中心孔及次要表面等),粗、精磨(粗、精磨各处外圆)。各阶段划分大致以热处理为界。

零件外圆尺寸精度为IT6~7,表面粗糙度Ra为1.6~0.8μm。考虑所有外圆高质量的同轴度和降低加工的成本,外圆车削采用数控车床,工艺路线采用粗车→热处理→半精车→磨削→统键槽。

中心孔在调质之后安排一次修研中心孔的工序。调质之后修研中心孔为消除中心孔的热处理变形和氧化皮。拟订传动轴的工艺过程时,在考虑主要表面加工的同时,还要考虑次要表面的加工。在半精加工Φ52mm、Φ44mm及M24mm外圆时,应车到图上规定的尺寸,同时加工出各退刀槽、倒角和螺纹;三个键槽在磨削之后铣削加工出来,有利于保证铣键槽的位置度公差。

下料的长度主要依赖于端面对外圆的垂直度,垂直度精度高,端面余量小,反之则大。

磨外圆采用两顶尖定位工件,顶尖为死顶尖,定位位移误差Δjw相对于车削活顶尖小。磨削外圆时,磨削余量主要取决于车削外圆所形成的表面粗糙度和表面缺陷层深度(Ra+Da)、形状误差和位置误差(Δx、Δω)、磨削时两顶尖定位工件的装夹误差(εb)。在所有的影响因素中,车削外圆的位置误差(即外圆对中心孔的同轴度)对磨削的加工余量影响最大,是决定因素,磨削余量主要取决于外圆对中心孔的同轴度,同轴度高,磨削的加工余量小,反之则大。

磨外圆为死顶尖定位,定位位移误差Δjw=0,磨削外圆的同轴度精度高于车削加工。磨削中普遍采用死顶尖定位。

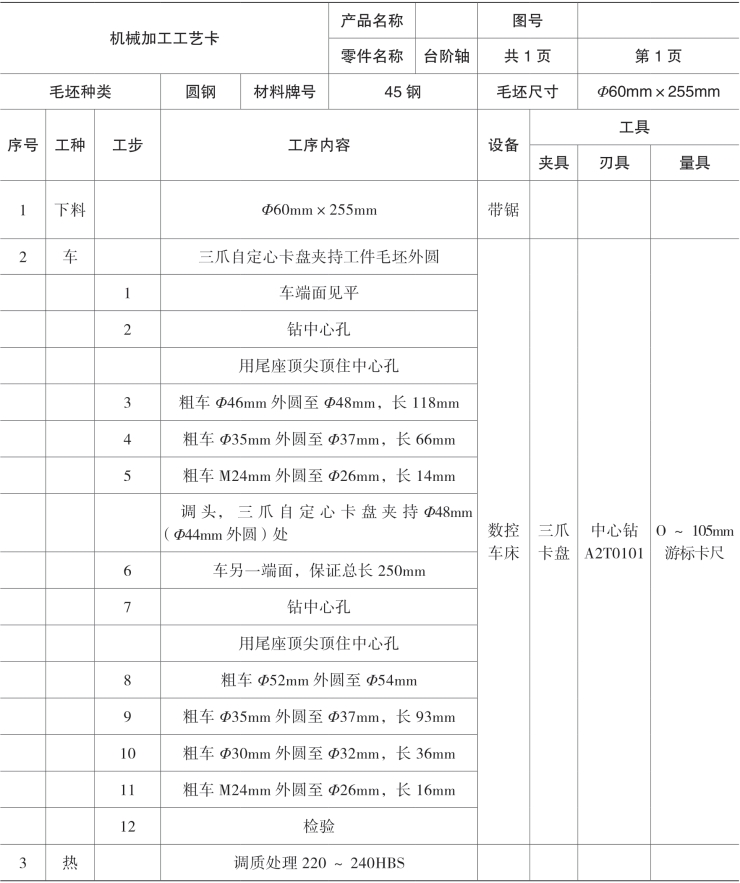

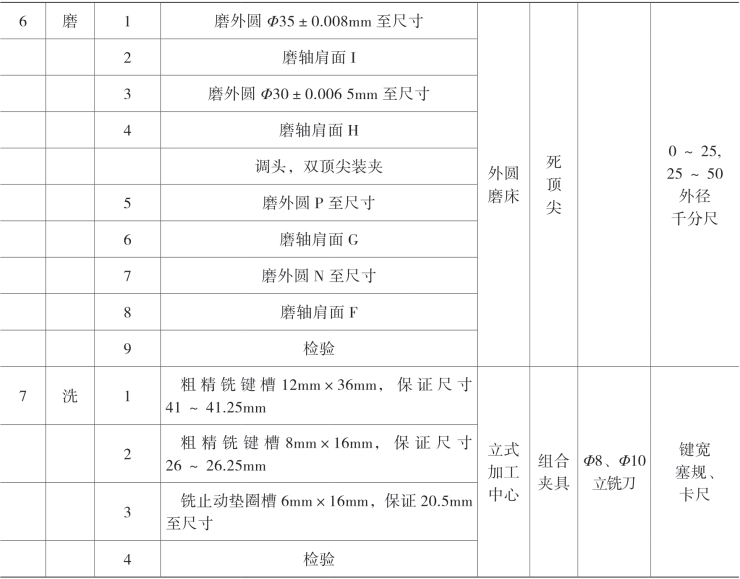

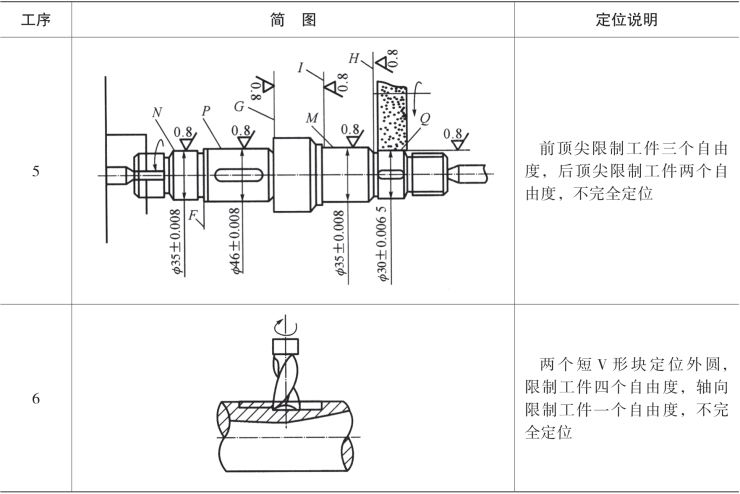

传动轴机械加工工艺卡如表3-8所示,工序简图如表3-9所示。

表3-8 传动轴机械加工工艺卡

(https://www.xing528.com)

(https://www.xing528.com)

续 表

续 表

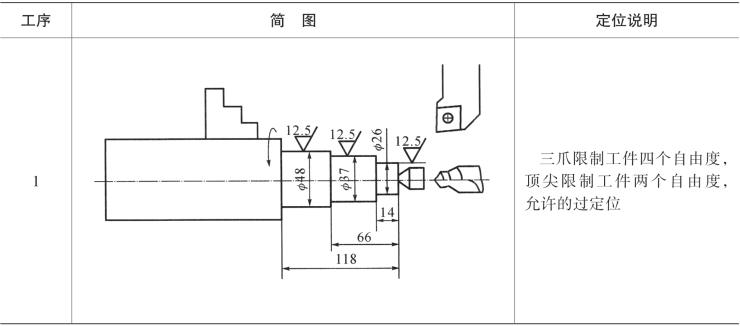

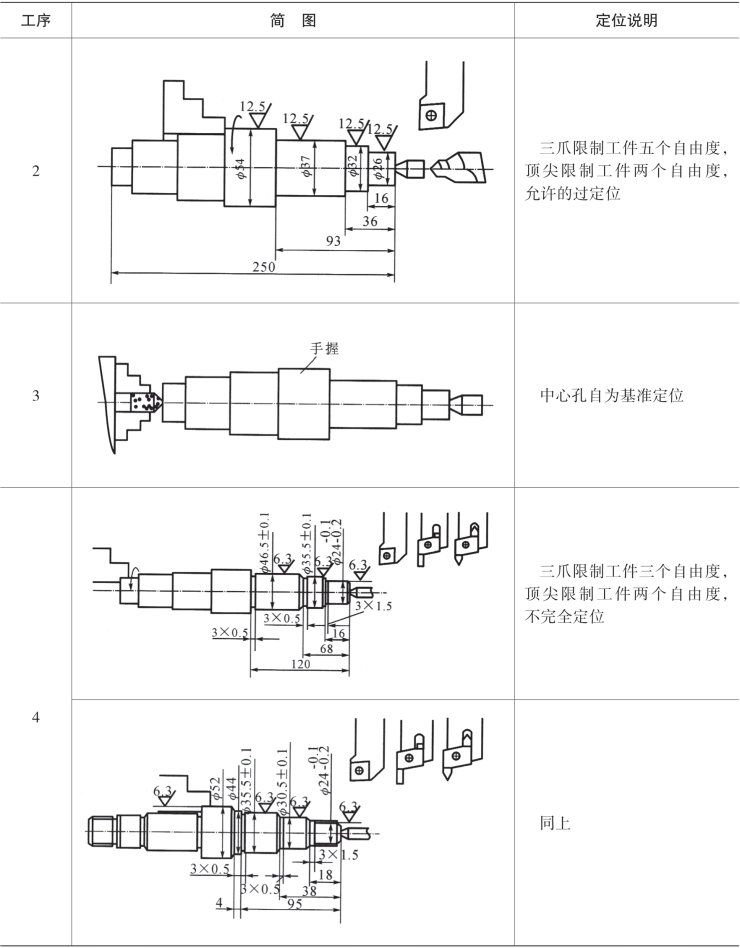

表3-9 传动轴加工工序简图

续 表

续 表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。