在现代企业中,数控加工普遍采用机加不重磨刀具,根据某企业提供的刀具技术参数表,选择机夹不重磨刀具、刀片,并对影响切削用量的主要因素进行分析,从保证加工质量角度确定切削用量和切屑控制常用的方法。

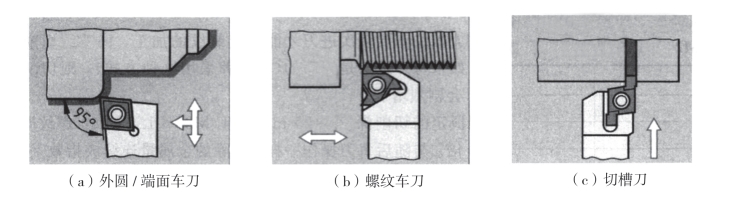

传动轴车削加工使用的刀具为外圆/端面车刀、螺纹车刀和切槽刀,如图3-15所示。

图3-15 车削刀具

刀具的技术参数如表3-5所示。

表3-5 刀具技术参数

1.刀片形状选择

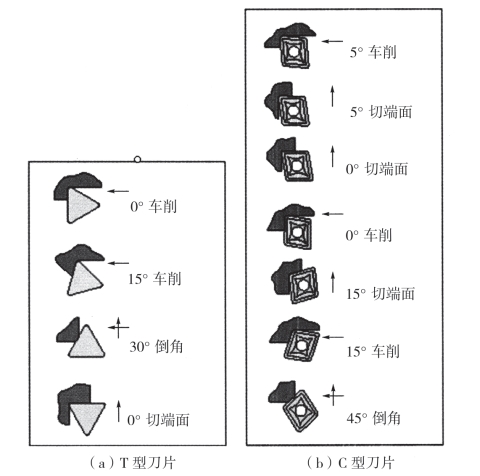

刀片形状选择的影响因素如表3-6所示,80°刀尖角(C型刀片)的菱形刀片具有切削应用的多面性,经常被使用,它是所有刀片形状的一个有效折中,并可适用于大多数工序。

表3-6 不同形状刀片适用加工的场合

续 表

注:●最适用,○透明。

图3-16为常用的80°刀尖角(C型刀片)的菱形刀片与60°刀尖角(T型刀片)的车外圆的使用范围,80°菱形刀片的使用范围比较广。

图3-16 两种刀片的使用范围

2.刀尖半径选择

刀片刀尖半径rε在车削工序中是个关键因素。小刀尖半径适用于小切深,可减少振动,但刀片的强度较低;大刀尖半径可以采用极高的进给率、大切深,切削刃强度较高,但刀具所受的径向力高。

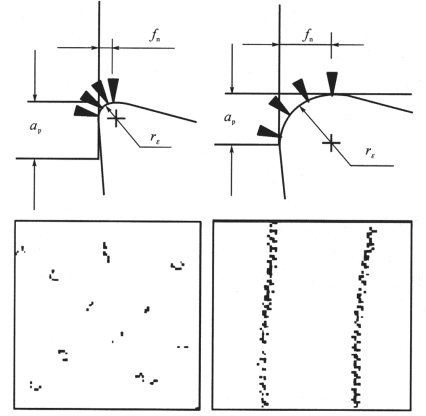

在刀片刀尖半径rε一定的情况下,当切削深度增加时,刀片受力情况发生变化,径向力变小,轴向力增大,如图3-17所示。刀尖半径也影响切屑形状。通常,使用较小的刀尖半径可改善断屑,如图3-18所示。

(https://www.xing528.com)

(https://www.xing528.com)

图3-17 刀片受力情况的变化

选择刀尖半径的一般经验法则是,切削深度不应小于刀尖半径的2/3或进给量控制在刀尖半径的1/2内。在传动轴加工中,使用T0101刀具,刀尖半径rε=0.8mm,切削深度ap> 0.8=0.53mm,进给量

0.8=0.53mm,进给量![]()

图3-18 刀尖半径对断屑的影响

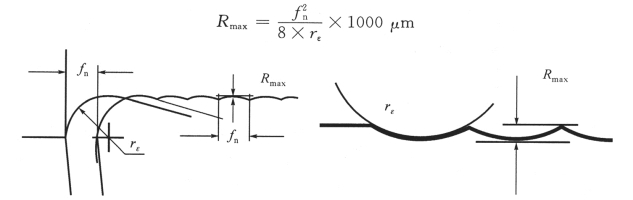

在车削加工中,普通刀片的刀尖半径在0.1~2.4mm变化,加工出来的表面粗糙度直接受到刀尖半径和进给率组合的影响,如图3-19所示。在刀尖半径一定的情况下,表面粗糙度与所用进给量直接相关。残留面积的波峰和波谷的高度差,即理论粗糙度计算公式为

图3-19 切削层残留面积

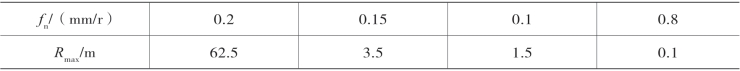

例:T0101刀具切削速度vc=150m/min,切削深度ap=l.5mm,刀尖半径rε=0.8mm,T0101刀具的不同进给量的表面理论粗糙度如表3-7所示。

表3-7 不同进给量的表面理论粗糙度

3.切削用量的确定

(1)恒切削速度

数控车床车削可采用恒转速和恒切削速度两种模式。当转速n恒定时,在变直径(D)加工中,任一点的切削速度![]() ,单位为m/min)值与直径成正比,vc随直径的变化而变化,影响工件的表面质量。

,单位为m/min)值与直径成正比,vc随直径的变化而变化,影响工件的表面质量。

数控车床为保证加工表面质量一致,广泛采用恒切削速度,即在加工过程中任一点的切削速度vc都是一样的。随着工件直径变小,主轴转速随之自动提高,以确保切削速度不变,当刀具接近工件中心时,机床转速会变得越来越高,为防飞车,此时应限制主轴最高转速。

(2)切削深度ap

粗加工时余量较大,应选用较大的切深ap,减少走刀次数,刀尖应避免与毛坯表面硬化层接触,减小刀具磨损。加大切深引起切削力增大,应避免因切削力过大而引起振动。精加工时选用较小的切削深度,但要避开硬化层,T0101刀具半精车余量可选用1.5mm。加工尺寸可由此而定。

(3)进给量fn

数控加工中进给量fn的单位广泛釆用mm/r。fn配合恒线速vc,确保刀具每转的切削量恒定,切削力稳定,提高刀具寿命,小的fn有利于提高工件表面的加工质量。

4.车削过程切屑的控制

数控车床在加工延展性材质的工件时,如果断屑状况不好,连续的切屑就会缠绕在工件和刀具上,使刀具卷刃和更换次数过多,破坏机床的自动循环,影响生产的正常进行。为了保证生产效率,对断屑控制的可靠性要求愈来愈高。

断屑就是迫使延展性材质弯曲折断的机械方法。切削过程中所形成的切屑,经第Ⅰ、第Ⅱ变形区的剧烈塑性变形后,硬度增加,而塑性和韧性则显著降低,切屑变得硬而脆,刀片断屑槽能使切屑按预先设定的方式进行卷曲、流动和折断,使其形成“可接受”的良好屑形,当它碰撞到工件或后刀面时,就很容易被折断了。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。