针对构成台阶轴的基本元素(外圆、中心孔、键槽、螺纹等),根据技术要求、加工原则和加工设备,确定构成台阶轴基本元素的加工方法。

1.主要加工方法的确定

合理地选择定位基准,对于保证零件的尺寸和位置精度有着决定性的作用。由于该传动轴的几个主要配合表面(Q、P、N、M)及轴肩面(H、G)对基准轴线A-B均有径向圆跳动和端面圆跳动的要求,它又是实心轴,所以应选择两端中心孔为基准,以保证零件的技术要求。用中心孔作为定位基准,符合基准重合原则;轴类零件加工多道工序选择中心孔作为加工和测量基准,保证了各加工表面间的相互位置精度,又可简化夹具的设计与制造工作,符合基准统一原则。

2.中心孔加工方法

按照“基准先行”的原则,轴类零件加工顺序的安排一般首先加工中心孔,然后以中心孔定位加工其他表面。轴类零件中心孔加工主要采用车床加工和铣打机加工。

(1)车床加工

目前,小批量生产或产品要求较低的工件一般采用在车床上使用中心钻加工中心孔。车床上采用“工件旋转,中心钻静止”的方法加工中心孔。受工件旋转带来的危险限制,中心孔加工时,工件的转速低。小直径的中心钻配合工件的低转速,导致切削速度比较低,过低的切削速度不利于高质量中心孔的加工,影响加工效率的提高。为了保证轴类零件的加工质量,一般需要后续的研磨中心孔工序。

(2)铣打机加工

铣打机的全称为铣端面打中心孔机床,其加工中心孔采用的方法为:工件静止,中心钻旋转。工件装夹方便,中心孔加工时工件不旋转,安全系数高。目前针对小型轴类零件衍生出的一种机床叫“刮端面打中心孔机床”,又称刮打机,该中心孔专机制造成本相对较低,得到了制造企业的青睐。

3. 6N9、8N9、12N9键槽加工

(1)键槽的技术要求

带有键槽的传动轴,为了保证装配要求,按照键槽设计标准,键槽宽度、键槽两侧面的表面粗糙度、键槽与轴线的对称度一般要求比较高,属于对称加工。而键槽深度尺寸、键槽底面的粗糙度要求比较低。

(2)键槽的铣削方法

轴上键槽的加工方法经历了三个阶段,即普通铣床加工、键槽铣床加工及数控铣床和加工中心加工。普通铣床和键槽铣床使用键槽铣刀加工键槽,为定尺寸刀具加工,如l0N9![]() 的键槽使用,

的键槽使用,![]() 的键槽铣刀加工。数控铣床和加工中心使用立铣刀加工,立铣刀的直径小于键槽宽度。立铣刀应选择直径接近键槽宽度的标准铣刀,如宽

的键槽铣刀加工。数控铣床和加工中心使用立铣刀加工,立铣刀的直径小于键槽宽度。立铣刀应选择直径接近键槽宽度的标准铣刀,如宽![]() 的键槽使用忉的立铣刀加工。

的键槽使用忉的立铣刀加工。

键槽铣刀有两个刀齿,圆柱面和端面都有切削刃,端面刃延至中心,既像立铣刀又像钻头。立铣刀端部切削刃不过中心,立铣刀不可直接轴向进刀,立铣刀圆柱表面的切削刃为主切削刃,端面上的切削刃为副切削刃。立铣刀加工槽时,一般采用斜插式和螺旋进刀,也可采用预钻孔的方法轴向直接进刀。

① 普通铣床加工。如图3-8所示,键槽铣刀的刀齿数为两个,相对于同直径的立铣刀的刀齿数的数量少,铣削时振动大,加工的侧面表面质量相对于立铣刀比较差。

图3-8 普通铣床加工键槽

键槽宽度为N9的键槽,一般选用公差为e8的键槽铣刀。但是,当加工不同材料的键槽和机床的主轴跳动量较大时,公差为e8的键槽并不能保证铣削的键槽宽度尺寸合格,需要经过试切才能确定铣刀的尺寸,此过程往往会造成零件的报废及增加刀具准备的难度。

键槽加工属于对称铣削,两侧面一边为顺铣,另一边为逆铣,如图3-9所示。顺铣一侧的表面粗糙度相对于逆铣一侧的表面粗糙度好,两侧面的粗糙度差别很大。

图3-9 对称铣削键槽

键槽加工时,铣刀的直径比较小,强度低,刚性差。铣削过程中,每齿的切削厚度由小变大,铣刀两侧的受力不平衡,铣刀弯曲,加工的键槽产生倾斜。键槽相对于轴的对称度比较差。

键槽加工时,如果铣刀一次铣到深度,铣削部分的长径比较小,进刀速度比较快,则铣刀容易折断。键槽加工为窄槽加工,排屑不畅,如果切削液的压力不够大,则无法将槽中的切屑冲走,铣刀容易夹屑、带屑,铣刀受力突然增大,刀具容易折断。

② 键槽铣床加工。为了解决普通铣床加工键槽倾斜(键槽对轴的对称度差)和两侧面表面粗糙度不一致及比较差的问题,对一些对称度和两侧面表面粗糙度要求比较高的键槽使用键槽铣床加工。键槽铣床加工键槽时,在深度方向上分层,轴向方向往复,如图3-10所示。但键槽铣床的加工效率很低,两侧面只是顺、逆铣交替进行,对称度和粗糙度相对于普通铣床加工有所改进,但无法保证侧面全部为顺铣或逆铣的问题。

图3-10 键槽铣床加工键槽

③数控铣床和加工中心加工。数控机床加工键槽使用立铣刀进行粗加工和精加工。台阶轴上的宽![]() 的键槽,使用忉的立铣刀进行粗、精加工。加工工艺为:粗铣键槽单边留余量0.25→顺铣键槽侧面,保证侧面的粗糙度、宽度尺寸公差和键槽的对称度。

的键槽,使用忉的立铣刀进行粗、精加工。加工工艺为:粗铣键槽单边留余量0.25→顺铣键槽侧面,保证侧面的粗糙度、宽度尺寸公差和键槽的对称度。

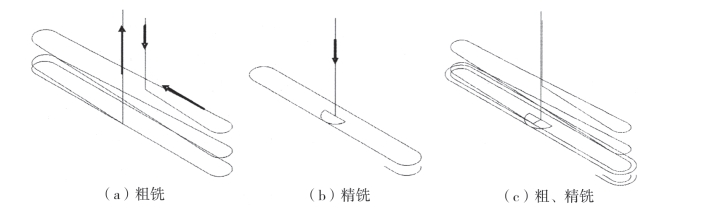

立铣刀的走刀路径如图3-11所示。粗加工键槽时,采用斜插式进刀(如图3-11(a)所示),在斜插式的两端使用圆弧进刀,圆弧半径为R0.75。

图3-11 轮廓铣削法加工键槽

精加工键槽时,采用轮廓铣削法(如图3-11(b)所示),顺铣、切向切入和切向切出键槽侧面,保证键槽侧面的粗糙度和键槽的宽度公差。图3-11(c)为粗、精加工两把刀具的走刀路线。

粗加工键槽时,在斜插式的两端使用圆弧进刀手工编程比较困难,一般采用自动编程,使用手工编程粗加工键槽时的刀具路径可以简化。如果使用φ8的键槽铣刀粗加工,则走刀路线如图3-12所示;如果使用补的立铣刀粗加工,则走刀路线如图3-13所示。在斜插式进刀的两端不使用圆弧进刀,但侧面的精铣余量比较大,影响精铣的加工质量,解决此问题可采用粗铣时使用非标准直径刀具来解决。(https://www.xing528.com)

在斜插式的两端,使用圆弧进刀编程比较困难,实际中选择比键槽宽度尺寸小的立铣刀斜插式进刀,在斜插式的两端不使用圆弧进刀,如图3-13所示。

图3-12 键槽铣刀粗加工走刀路线

图3-13 立铣刀粗加工走刀路线

当用键槽铣刀粗加工键槽时,键槽铣刀可直接轴向进刀,走刀路线如图3-12所示。

8N9、12N9键槽采用粗、精加工,用两把立铣刀完成,批量加工中需要频繁换刀,选用立式加工中心。粗加工选用粗齿立铣刀,切除材料,保证精加工余量均匀;精加工保证尺寸、位置精度和表面粗糙度,采用顺铣、切线切入和切出并使用刀具半径补偿。

4. M24×1.5螺纹加工

在数控车床上加工M24×1.螺纹,采用径向进刀切削方法。由于刀具两侧刃同时工作,切削力较大,而且排削困难,因此在切削时,两切削刃容易磨损,在加工中要做到勤测量。在切削螺距较大的螺纹时,由于切削深度较大,刀刃磨损较快。

(1)刀具倾斜角的确定

为了保证牙形的正确,刀具安装时需要考虑前刀面的倾斜角,如图3-14所示。

图3-14 倾斜角示意图

刀具的倾斜角可按以下公式计算:

![]()

式中,p为螺距,d2为螺距中径,λ为倾斜角。

在数控车床上使用机夹不重磨刀具加工螺纹时,倾斜角的调整主要是通过选择机夹不重磨刀片下的刀垫来完成的,刀垫的角度已经标准化,为1°、2°、3°等,用户可根据计算的倾斜角来选择合适的刀垫。

如果使用焊接式手磨刀具,则倾斜角需要磨刀者手工刃磨。

(2)普通螺纹加工尺寸的确定

数控车床对普通螺纹的加工需要一系列尺寸,普通螺纹加工的尺寸主要包括以下两个方面。

① 螺纹加工前的工件直径。考虑螺纹加工牙型的膨胀量,螺纹加工前的工件直径为D-0.1P,其中D为螺纹大径,P为螺距。

螺纹加工前工件直径一般可根据材料变形能力大小取比螺纹大径小0.1~0.5。

M24×1.5的螺纹加工前工件直径为Φ24-0.1×1.5=Φ19.85。

② 螺纹刀最终进刀位置。螺纹刀最终进刀位置可以参考螺纹底径,即螺纹小径为大径-2倍牙高,其中牙高=0.649 5P(P为螺距)。

M24×1.5的螺纹小径为Φ20-2×0.649 5×1.5= Φ22.052。

③ 恒切削量加工

在螺纹加工中,螺纹需要多次进刀才能完成螺纹的加工。每刀的切削深度在螺纹加工中是非常关键的。如果每刀进给是恒定的(不推荐采用这种方式),则切削力和金属去除率从上一刀到下一刀会剧烈增加。

例如,在采用恒定的切削深度0.25mm加工M20×1.5的60°螺纹时,第二刀去除的材料为第一刀的3倍。与随后每刀操作一样,去除的金属量连续呈指数上升。

为了避免这种切除量增加并维持比较现实的切削力,切深应该随着各刀操作而减少。保证恒切削量加工。M20×1.5螺纹的切削次数和切削用量如表3-4所示。

表3-4 M24×1.5螺纹切削次数和切削用量

(4)螺纹加工程序段中的导入长度和切出长度

螺纹车削的进给速度与普通车削相比速度高出许多,当车削螺纹时进给系统需要加速,需要一段距离(导入长度);当螺纹车削停止时,进给系统需要减速,亦需要一段距离(切出长度)。在导入长度、切出长度加工的螺纹是不完全螺纹。因此,加工螺纹时,应根据机床说明书选择合理的导入长度和切出长度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。