了解影响导轨使用寿命的因素,掌握能够提高导轨使用寿命的措施,才能正确使用机床导轨。

1.导轨的主要失效形式

导轨的磨损来自两个互相接触、相对运动的导轨面之间的摩擦。

(1)磨损

① 磨粒磨损。这里的磨粒是指导轨面间存在的坚硬微粒,可能是落入导轨副间的切屑微粒或是润滑油带进的硬颗粒,也可能是导轨面上的硬点或导轨本身磨损所产生的微粒。这些磨粒起着切刮导轨面的作用。磨粒磨损速度和磨损量与相对滑动速度和压强成正比。磨粒磨损是难以避免的,只能尽量设法减少。

② 咬合磨损。咬合磨损是指相对滑动的两个表面互相咬啮,所产生的咬裂痕迹叫擦伤,严重的咬合磨损将使两个导轨面无法运动。对于咬合磨损的产生机理有不同解释,目前倾向较多的一种结论是:导轨面覆盖着氧化膜及气体或液体的吸附膜,当导轨局部压强或剪力过高而排除这些薄膜时,裸露的金属表面因分子力作用而吸附在一起,导致冷焊现象。实际上,磨粒磨损往往是咬合磨损的原因,咬合磨损又加剧磨粒磨损。应预防咬合磨损的发生。

(2)疲劳和压溃

滚动导轨失效的主要原因是表面疲劳和压溃。表面疲劳是因为表层受接触应力而产生弹性变形,脱离接触时则弹性恢复,这种过程达到一定循环次数后,表层形成龟裂而产生剥落片。压溃是由于接触应力过大,使表层产生塑性变形而形成坑。疲劳磨损是难以避免的,而压溃是不允许发生的,因此,应控制接触压强,提高导轨面硬度和减小表面粗糙度的值。

2.导轨的材料及其热处理

(1)导轨材料的基本要求

用于机床导轨的材料,应具有下面几个特性。

① 良好的耐磨性。导轨的磨损不但影响机床的保持性,而且在许多情况下还影响与导轨相联系的摩擦副(如丝杠—螺母、蜗杆—蜗轮等)的工作性能。决定导轨耐磨性的因素很多,但最重要的是导轨配合副所用的材料以及工作表面的加工质量。材料硬度本身并不一定能够保证导轨具有高的耐磨性能,有时在同样使用条件下,硬的材料反而比软的材料容易磨损。

② 良好的摩擦特性。良好的摩擦特性包括较小的静摩擦系数和它受静接触延续时间的影响小、较小的动摩擦系数和它在低速进给范围内受滑动速度的影响小等。另外还希望静、动摩擦系数差小。

③ 加工与使用中由于残留内应力产生的变形小。

④ 工作环境与自身温升的尺寸稳定,强度不变。

(2)导轨副材料的匹配(https://www.xing528.com)

导轨摩擦副应尽量由异种材料相配组成。如果选用相同的材料,也应采用不同的热处理或不同的硬度。

直线运动的导轨副小,较长的一条导轨(通常是不动的导轨)用较耐磨和较硬的材料制造,这是因为:

① 导轨在全长磨损不均匀,而且磨损后不能用调整的办法来补偿,对加工精度影响较大;

② 短导轨耐磨性较低,使用中误差会较快地消除,且便于刮研,减少修理的劳动量;

③ 长导轨通常是外露的,容易受到意外的损伤。

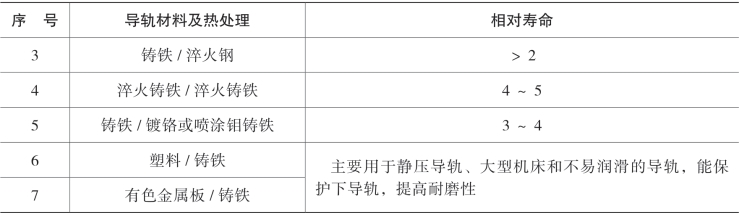

在回转运动的导轨副中,应将较软的材料用于动导轨,因为花盘或圆工作台等的导轨磨损后可在机床上加工,以减少修理的劳动量。导轨副材料的匹配及其相对寿命见表2-20,表中“∣”前的材料为动导轨,“∣”后的材料为固定导轨。

3.采用合理的导轨表面粗糙度和加工方法

通常,导轨表面粗糙度Ra≤0.8,但也不必过高。

精刨刀纹方向明显,表面疏松,易咬合,耐磨性差,精削加工生产率高,表面品质好,精研精度高,接触均匀,易储油,不易咬合。

表2-20 导轨材料匹配及其相对寿命

续 表

4.采用合理的结构参数

增加支撑面积可减少导轨面压强从而减小磨损。

导轨面形状尺寸尽可能对集中载荷对称,尽量减小扭转矩、颠覆力矩,保证足够的刚度,使导轨面压强分布尽可能均匀,从而使磨损均匀,以减小对精度的影响。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。