数控机床作为加工制造部门最基础的生产设备,提高其生产效率,缩短加工时间是制造业面临的一大问题。自动换刀装置(Automatic Tool Changer,ATC)可以使数控机床在工件一次装夹中完成多种甚至所有加工工序,缩短非切削时间,提高生产效率,可使非切削时间减少到20%~30%。扩大数控机床工作范围,减少设备占地面积,能够避免在多次装夹定位中引起的误差,提高加工精度。数控车床上的回转刀架是一种简单的自动换刀装置,同时在多工序数控机床出现之后,逐步发展和完善各类回转刀具的自动换刀装置,扩大换刀数量,从而实现更为复杂的换刀操作。数控机床对自动换刀装置的基本要求是:换刀时间短,刀具重复定位精度高,有足够的刀具存储量,刀库占地面积小及安全可靠等。

在数控机床中,自动换刀装置应满足的基本要求包括:

(1)刀具换刀时间短。

(2)刀具重复定位精度高。

(3)足够的刀具储存量。

(4)刀库占地面积小。

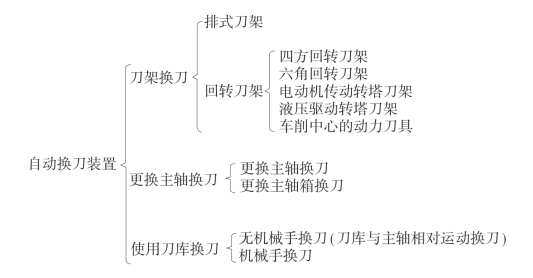

自动换刀装置的类型如下:

1.认识数控车床液压驱动转塔刀架

自动换刀装置的种类有很多,以应用比较广泛的数控车床液压驱动刀塔为例,介绍液压刀塔采用的结构、换刀过程以及采用的一些电器开关的作用。液压刀塔主要是靠液压缸或液压马达的动作来实现换刀动作的,采用一些接近开关或限位开关来检测位置,然后由机床系统和一些继电器等电器元件控制实现换刀过程。

(1)液压刀塔的结构

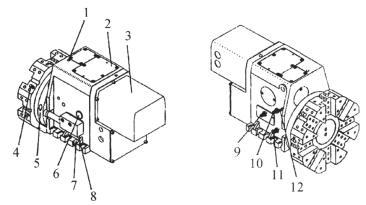

液压刀塔的动作实现是靠液压马达驱动,通过油缸活塞等结构来控制刀盘的松开与锁紧,并依靠内部凸轮机构的运动来控制刀盘的选装。液压驱动的转塔刀架扭矩大、速度高,换刀时间短,价格也比电动机传动转塔刀架便宜。刀塔内部大多采用日内瓦式间歇机构(即平面共轭分度凸轮)进行分度,换刀定位精确,可承受重切削。刀架的计数装置采用接近开关,计数准确,乱刀情况少。如图2-39所示是液压刀塔的外观图。

图2-39 液压刀塔的外观图

1—吊环螺栓孔;2—加油孔;3—液压马达;4—切削液出口;5—刀盘连接盘;6—油镜;7—定位销孔;8—卸油孔;9—切削液入口;10—刀盘推出油压入口;11—夹紧油压入口;12—润滑油孔

(2)换刀过程

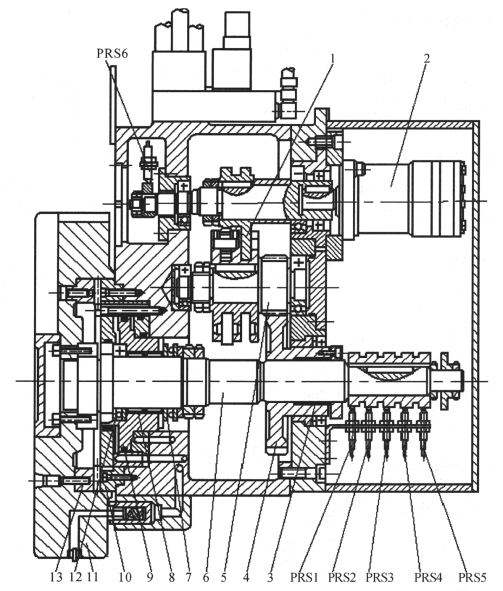

这里以台湾六鑫公司生产的LS-120/160/240系列刀塔为例介绍其换刀过程,图2-40是其结构简图。

图2-40 液压刀塔结构简图

1—平面共轭分度凸轮;2—液压马达;3—衬套;4、5—齿轮;6—刀架主轴;7、12—推力球轴承;8—双列滚针轴承;9—活塞;10、13—鼠牙盘;11—刀盘;PRSl~PRS5—刀盘位置检测开关;PRS6—刀盘到位接近开关

液压刀塔的换刀过程为刀盘松开→刀盘转位→刀盘定位夹紧,具体操作方法有以下几个步骤。

① 刀盘松开:数控系统发出换刀指令,活塞9的右腔进油,活塞向左运动,推动轴承12连同刀架主轴6向左移动,使鼠牙盘13与10脱开,刀盘松来。

② 刀盘旋转:液压马达2运转,带动平面分度凸轮1旋转,经凸轮从动轮,齿轮5、齿轮4带动刀架主轴6使刀盘转位、选刀。

③ 刀盘定位夹紧:选刀结束后,活塞9的左腔进油,活塞向右运动,推动轴承12和刀架主轴6向右移动,鼠牙盘13与10夹紧、定位。

(3)刀具奇偶检验开关

刀具奇偶检验开关:为保证不乱刀,刀号为奇数时有感应,偶数时无感应。换刀动作发生时,如有误动作,如刀盘应停在1号刀位置,实际却停在2号刀位置,此时奇偶检验开关应感应,但刀盘实际为2号刀因而无感应,此时PLC应处理此为乱刀现象,应停止切削动作,并显示刀架报警。(https://www.xing528.com)

(4)刀盘锁紧接近开关

刀盘锁紧接近开关在刀盘锁紧时有信号,当欲换刀时,按刀盘启动开关,刀盘推出,电磁阀动作,将刀盘外推5mm,接近开关无信号,PLC确定最短路径,液压马达正反转,执行分度动作。

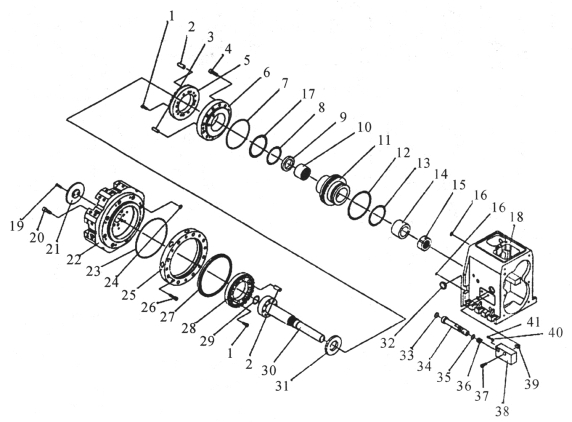

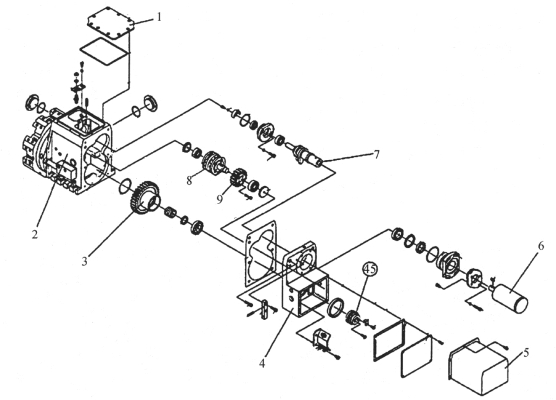

图2-41是该系列刀塔刀盘一端的装配分解图。图2-42是刀塔箱体内部的装配分解图。

图2-41 刀盘一端的装配分解图

1、4、20、26、37、41—螺栓;2、3—销;5、28—鼠牙盘;6—鼠牙盘连接板;9—油封:10—滚针轴;11—活塞;14—套筒;15—心轴螺帽;18—刀塔座;19—螺丝;21—刀盘封盖;22—刀盘;25—刀盘连接盘;27—防尘油封;30—心轴;31—间隔环;31—油镜;34—切削水管头;36—弹簧;38—切削水座;39—垫圈;7、8、12、13、16、23、24、28、29、32、33、35、40—O形环

图2-42 刀塔箱体内部的装配分解图

1—上盖;2—刀塔座;3—齿轮;4—后盖;5—马达罩;6—马达;7—平面共辄分度凸轮;8—凸轮从动轮;9—齿轮

2.认识数控车床电机传动转塔刀架(电动刀塔)

电动刀塔采用电机作为驱动,使用编码器进行刀号检测与计算,刀塔定位精度高、换刀快、响应迅速,其制造成本也比较高。

(1)电动刀塔与液压刀塔的区别

液压凸轮刀塔工作时,首先由液压控制的活塞带动刀盘在轴向移动,使刀盘的齿盘从锁紧状态脱开,然后由液压马达驱动共轭凸轮实现刀塔的分度运动。刀盘的转位运动始终靠凸轮的轮廓强制驱动。在实现相隔多刀位换刀时,刀盘的旋转是不连续的,因此换刀速度受到限制。分度运动结束以后,再由活塞控制带动刀盘锁紧。与液压型刀塔不同,电动刀塔分度采用编码器进行计数,相隔多刀位换刀时,刀盘可连续旋转,换刀速度快。在进行换刀工作时,刀盘从锁紧状态脱开,然后伺服电动机带动刀盘实现刀塔的分度运动。换刀结束后,刀盘重新锁紧。

电动刀塔齿盘的脱开或锁紧是通过端面凸轮机构实现的,既保证了足够的锁紧力,又不加大气(液压)缸的直径尺寸。电动刀塔的齿盘通常是三片式结构,这种结构在换刀时,刀盘不需要进行轴向运动,因此密封性能好。电动刀塔分度精度高,换位快,承载能力强。

(2)电动刀塔的结构

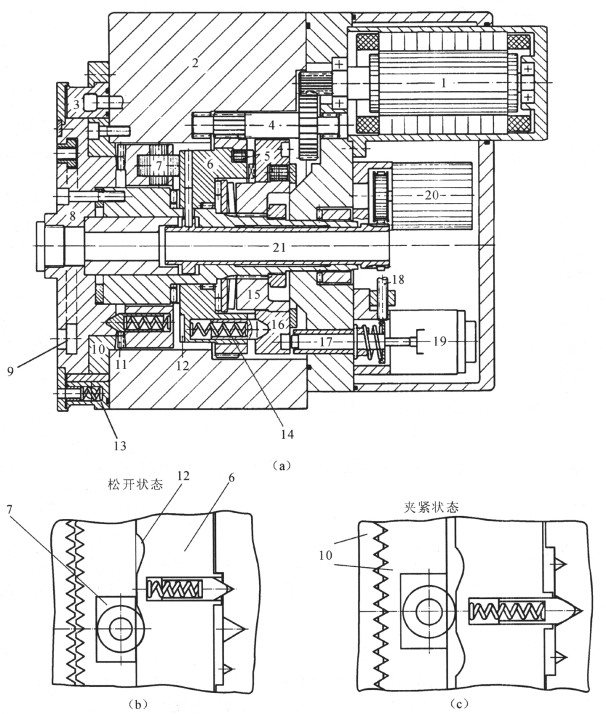

如图2-43所示是德国肖特0.5.480.5xx系列电动刀塔结构图。该种刀塔使用电机驱动转塔刀架,使用鼠牙盘结构定位。如图2-43所示,鼠牙盘10用螺钉及定位销固定在刀架体2上。刀架连接盘8用螺钉及定位销固定在右侧的中心轴21轴套上。鼠牙盘10和刀架连接盘8的对面是一个齿长是二者齿长之和的鼠牙盘。齿轮轴4通过缓冲键带动端面凸轮旋转。端面凸轮通过和碟形弹簧14相连的定位销带动驱动盘转动,驱动盘通过缓冲键带动中心轴21旋转、选刀。

图2-43 德国肖特0.5.480.5xx系列电动刀塔结构图

1—电机;2—刀架体;3—冷却液口;4—齿轮轴;5—缓冲键;6—端面凸轮;7—滚子;8—刀架连接盘;9—T形槽;10—鼠牙盘;11—鼠牙齿;12—凸轮槽;13—冷却液阀门;14—碟形弹簧;15—轴套;16—驱动盘;17—插销;18—无触点开关;19—电磁铁;20—编码器;21—中心轴

鼠牙盘10可轴向移动,在其右端面三个等分位置上装有三个滚子7。滚子与端面凸轮盘6的凹槽接触,一个滚子相对有两个凹槽,这两个凹槽相对滚子中心左右对称,如图2-43(b)、(c)所示。电机带动凸轮向上转,滚子进入下方凹槽;向下转,进入上方凹槽。当滚子进入任何一个凹槽时,如果凸轮继续旋转,滚子将被卡在凹槽中;凸轮反转,滚子将滚出凹槽。

当滚子落入凸轮槽时,可轴向移动的鼠牙盘右移,鼠牙盘松开、脱齿,如图2-43(b)所示;当凸轮盘反转时,凸轮使滚子左移,鼠牙盘左移,齿盘合齿、啮合,如图2-43(c)所示,并通过碟形弹簧将鼠牙盘向左推进一步夹紧。

端面凸轮除控制鼠牙盘松开、啮合、夹紧外,还通过缓冲键5带动一个与中心轴套用齿形键相连的轴套15和驱动盘16,使转塔刀盘分度。

整个换刀动作,脱齿(松开)、分度、合齿定位(夹紧)用一个交流电机1驱动,经过两次减速传到套在端面凸轮盘外圆的齿圈上。此齿圈通过缓冲键5(减少传动冲击)和端面凸轮盘相连。同样,驱动盘和中心轴上的驱动盘也有类似的缓冲键。

(3)刀位识别与换刀过程

为识别刀位,该电动刀塔装有一个编码器20,其用齿形带与中心轴套中间的齿形带轮轴相连。当数控系统发出换刀指令后,自动判断将要换的刀向哪个方向回转分度的路程最短,然后电机转动、松开,转塔刀盘按最短路程分度。当编码器检测到分度刀位信号后电动机停止转动,电磁铁19通电将插销17左移,插入驱动盘中,电机反转,转塔刀盘完成合齿定位、夹紧,电机停止转动。电磁铁断电,弹簧使插销右移,无触点开关18用于检测插销退出信号。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。