数控机床进给系统的传动装置要求具有较高的运动精度和工作平稳性,还需尽可能消除传动齿轮副间的传动间隙。否则,齿侧间隙会造成进给系统的反向运动滞后于指令信号,造成开环或半闭环伺服进给系统的死区误差,会影响定位精度。对闭环伺服进给系统,由于齿侧间隙引入的滞环非线性特性,会影响系统的稳定性。为了消除齿隙,增加传动刚性,必须消除齿轮传动间隙。目前,主要的消除间隙的方法有机械消隙和电控(电气控制)消隙,其中机械消隙按采用的预紧措施(即安装调整后齿侧间隙是否能够自动补偿)可分为刚性调整法和柔性调整法,电控消隙最常用的是双电机驱动的消隙方法。

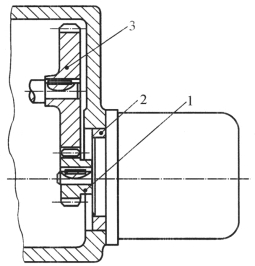

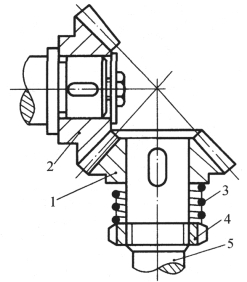

图2-29 偏向轴套调整法

1—齿轮;2—偏心轴套;3—齿轮

1.刚性调整法

刚性调整法是指调整后的齿侧间隙不能自动补偿的调整方法。这种方法的结构比较简单,传动刚度较高,但要求严格控制齿轮的齿厚及齿距公差,否则将影响运动的灵活性。常见的刚性结构调整法有以下几种。

(1)偏心轴套调整法

这种调整法结构简单,常用于电机与丝杠之间的齿轮传动,如图2-29所示。将相互啮合的一对齿轮中的一个齿轮装在电机输出轴上,并将电机安装到偏心套(或偏心轴)上,通过转动偏心套(偏心轴)的转角,就可调节两啮合齿轮的中心距,从而在一定程度上消除因齿厚误差和中心距误差引起的齿侧间隙,但不能补偿齿轮偏心误差引起的齿侧间隙。

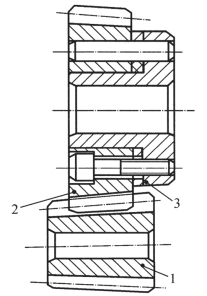

(2)变齿厚圆柱齿轮调整法

如图2-30所示,加工齿轮1、2时,将假想的分度圆柱面修正为带有小锥度的圆锥面,使其齿厚在轴向稍有变化,装配时改变垫片3的厚度,调整齿轮对的轴向相对位置,从而消除齿侧间隙。圆锥面的角度不能大,以免恶化啮合条件。

图2-30 齿厚圆柱齿轮调整法

1、2—齿轮;3—垫片

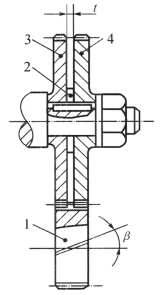

图2-31 齿轮轴向垫片调整法

1—宽齿轮;2—垫片;3、4—薄片斜齿

(3)斜齿轮轴向垫片调整法

如图2-31所示,将一个斜齿轮制成两片,并在其中加一垫片,将三者装成一体,加工出齿形。装配时改变调整垫片的厚度,使两片薄齿轮的螺旋线错位,使其左右齿面分别与宽齿轮齿槽的左右齿面贴紧,达到消除侧隙的目的。垫片厚度的变动量δ与齿侧间隙量Δ和齿轮螺旋角β之间的关系由下式决定:

![]()

此法结构简单,但调整时必须多次修磨调整垫片,进行试调,比较麻烦,又由于只有一片薄齿轮承载,承载能力有所下降。

2.柔性调整法

柔性调整法是指调整后的齿侧间隙可以自动补偿的调整方法。在齿轮的齿厚和周节有差异的情况下,仍可始终保持无间隙啮合。但这种调整方法结构比较复杂,传动刚度低,会影响传动的平稳性。

柔性调整的结构主要有下列几种方法。

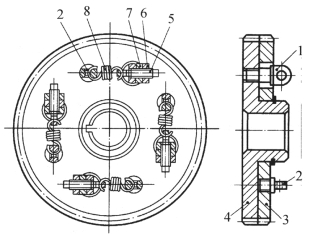

(1)双片直齿轮错齿调整法

如图2-32所示,两薄片齿轮3、4套装在一起,同另一宽齿轮(图中未画出)相啮合,薄片齿轮3、4的端面分别装有凸耳1、2,并用拉簧8连接,其中齿轮4上的凸耳1从齿轮3上的通孔中穿过。弹簧力使两薄片齿轮3、4产生相对转动,即错齿,使两薄片齿轮的左、右齿面分别贴紧在宽齿轮齿槽的左右齿面上,消除齿侧间隙。弹簧预紧力的大小可通过螺钉5上的螺母6来调节,用螺母7锁紧。

(https://www.xing528.com)

(https://www.xing528.com)

图2-32 双片直齿轮错齿调整法

1、2—凸耳;3、4—薄片齿轮;5—螺钉;6、7—螺母;8—拉簧

图2-33 轴向弹簧调整法

1、2—锥齿轮;3—压簧;4—螺母;5—传动轴

(2)轴向弹簧调整法

如图2-33所示,两个锥齿轮1和2互相啮合,其中在装锥齿轮1的传动轴5上装有压簧3,锥齿轮1在弹簧力的作用下可稍作轴向移动,从而消除间隙。弹簧力的大小由螺母4调节,弹簧力必须合适,过大会加剧齿轮磨损。

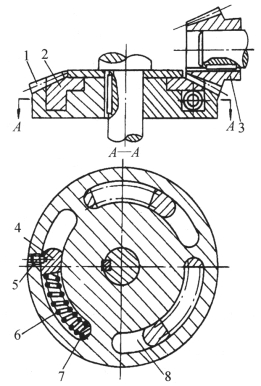

(3)锥齿轮双齿圈错齿调整法

如图2-34所示,锥齿轮圈1、2套装在一起同锥齿轮3啮合,锥齿轮圈2的下端面上有三个凸爪4,插在锥齿轮圈1上端面的3个圆弧槽中,槽中的弹簧6的两端分别顶在凸爪4和槽内镶块7上,靠弹簧力使锥齿轮圈1、2产生错齿来消除齿侧间隙。图中的螺钉5是为方便安装而设置的,用于将锥齿轮圈1、2连成一体,安装完毕,将螺钉拧出。由于这种埋入式周向压簧的尺寸受到限制,因此这种结构仅用于轻载齿轮。

图2-34 锥齿轮双齿圈错齿调整法

1、2—齿轮圈;3—锥齿轮;4—凸爪;5—螺钉;6—弹簧;7—镶块;8—圆弧槽

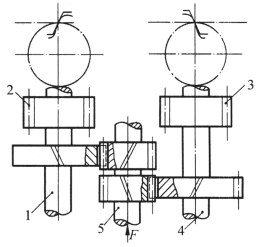

(4)双齿轮弹簧预紧调整法

对于工作行程较大的大型数控机床,通常采用齿轮齿条机构代替滚珠丝杠螺母机构来实现进给运动,可采用双齿轮弹簧预紧机构来消除齿轮和齿条间的齿侧间隙,其工作原理如图2-35所示。进给运动由轴5输入,经过两对斜齿轮分别将运动传给轴1和轴4,由齿轮2、3传动齿条实现进给运动。借助弹簧,在轴5上施加一个轴向预紧力F,使轴5产生微量轴向移动,经过两对斜齿轮,分别使轴1和轴4产生微量转动,使齿轮2、3的轮齿分别同齿条的左右齿面贴紧,消除齿侧间隙。

3.电控消隙法

图2-35 双齿轮弹簧预紧调整法

1、4、5—轴;2、3—齿轮—弹簧预紧力

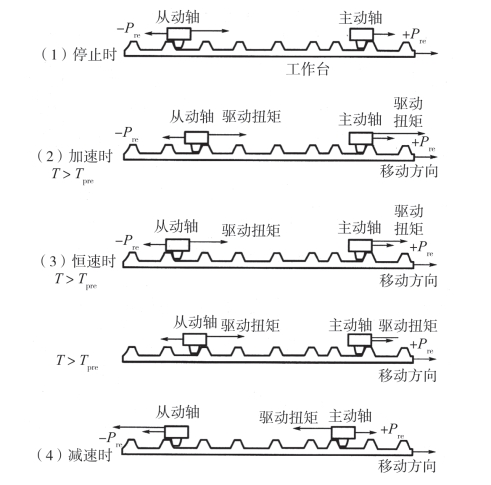

随着电气技术的快速发展,出现了双电动机消隙技术。这项技术采用双电动机+双减速机+双齿轮齿条驱动结构,由数控系统进行同步控制,通过电气预载(张力)扭矩的方式自动消除齿轮、齿条间的传动间隙,使系统在动态消除传动间隙的同时实现高速响应的随动控制,从而提高了机床的动静态传动精度。

双电动机的消隙原理为机床数控系统通过电动机给小齿轮和齿条施加一个张力,在齿轮换向时使两小齿轮与齿条始终保持正反面紧密啮合,达到消除机械传动间隙的目的,从而精确地传递力矩、速度或位移。

实际消隙控制是在电动机反向时系统力矩输出为零的区域附近对两台电动机施加一个足以克服间隙的张紧力(力矩偏置),使得在这一力矩范围内两台伺服电动机实施消隙驱动,而越过这个区域后,两台伺服电动机则协同输出。消隙过程如图2-36所示。

图2-36 移动中的扭矩、间隙变化

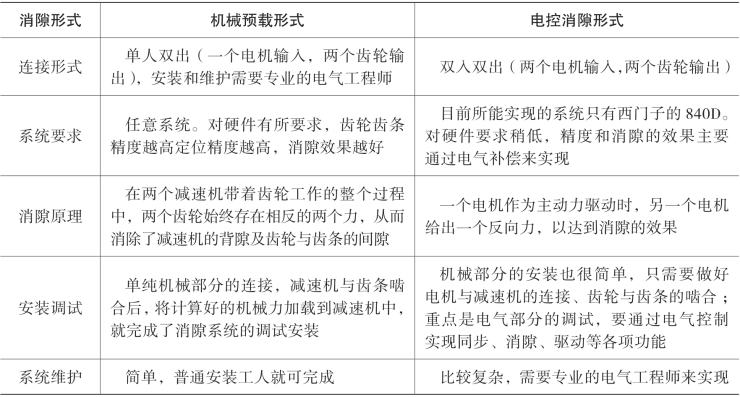

一方面双电动机驱动在启动、停止加速时共同驱动,使机床运动轴驱动力明显增强,加速性能比传统单电动机驱动明显提高,可以选用较小型号的电动机、减速器和齿条,从而降低成本。另一方面采用双电动机驱动结构,与单电动机相比较,基本上不用对机械传动链进行调整,而且对机械系统的调整、维护、保养等要求和费用都较低。表2-8为传统机械预载消隙与电控消隙的主要特点对比。

表2-8 机械与电控消隙特点对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。