作为精密传动部件,滚珠丝杠螺母副要求正反向传动过程中不能出现影响精度的间隙,了解并掌握滚珠丝杠预紧和间隙调整的概念及一般方法,是设计和装配滚珠丝杠副必不可少的。

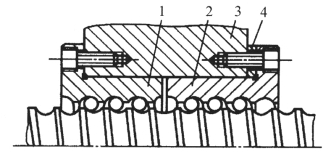

现代数控机床伺服进给系统机械传动机构广泛采用施加预紧力来消除间隙、提高传动刚度。滚珠丝杠螺母轴向间隙调整和预紧方法的原理与普通丝杠螺母相同,即通过调整双滚珠螺母(双螺母机构)的轴向相对位置,使两个螺母的滚珠分别压向螺旋滚道的两侧面,如图2-22所示。但滚珠丝杠螺母机构间隙调整的精度要求高,要求能做微调以获得准确的间隙或预紧量。常用的方法有下列几种。

图2-22 垫片调隙式滚珠丝杠螺母

1,2—螺母;3—螺母座;4—垫片

1.垫片调隙式

如图2-22所示,如果用螺钉来连接双螺母的凸缘,则可在凸缘和螺母座3之间加一垫片4,垫片一般为剖分式,通过修磨改变垫片4的厚度,从而使两个滚珠螺母产生少许轴向相对位移。这种方法结构简单、刚性好、装卸方便,但调整时常需对垫片反复修磨,工作中不能进行随时调整,因此适用于一般精度的机构。

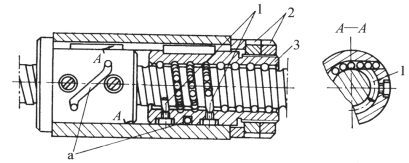

2.螺纹调隙式

如图2-23所示,一个滚珠螺母的外端有凸缘,另一个的外端没有凸缘而制有螺纹,用双螺母2对双滚珠螺母进行轴向位置的调整和固定。旋转前螺母可使双螺母产生轴向相对位移,达到调整轴向间隙的目的,用后螺母进行锁紧。这种方法结构简单、调整方便,因此应用广泛。其缺点是调整量难以精确控制。

图2-23 螺旋槽式外循环滚珠丝杠

1—挡珠器;2—螺母;3—滚珠螺母;a—回珠槽(https://www.xing528.com)

3.齿差调隙式

如图2-21所示,两个滚珠螺母3、4的凸缘上各制有圆柱齿轮,其齿数分别为Z1和Z2,Z1-Z2=1,这两个圆柱齿轮分别插入两个内齿轮圈1、5中而被锁紧。调整时,先取下两个内齿圈,然后使两个圆柱齿轮沿相同方向转过个齿,再装入内齿圈1、5,锁紧两圆柱齿轮。因此,两个滚珠螺母产生了相对角位移,进而产生轴向相对位移达到调整轴向间隙的目的。两个滚珠螺母的轴向相对位移量可表示为

若齿数Z1=99,Z2=100,滚珠丝杠导程S=8mm,则Δ=0.8kμm。

此种调整方法精确可靠,但结构复杂,因此多用于对调整准确度要求较高的场合,在数控机床中应用得比较广泛。

在订购滚珠丝杠副时,可根据丝杠受力情况通知厂家所需预紧力的大小,以便厂家按照给定的预紧力预紧。若预紧力选择得当,滚珠丝杠就可以处于最佳工作状态。如果预紧力增加,钢珠与滚道之间的接触刚度增加,传动精度也会提高,但是,过大的预紧力将导致钢珠与滚道之间接触应力增大,从而降低工作寿命和传动效率。

滚珠丝杠预紧力的大小应使得滚珠丝杠副在承受最大轴向工作载荷时,丝杠螺母副不出现轴向间隙为最好,要求预紧力的数值应大于最大轴向工作载荷的1/3。由于双螺母机构加预载后会引起附加摩擦力矩,因此还要考虑效率与寿命问题。所以一般取预紧力为

式中:F0—预紧力(N);

Ft—最大轴向载荷(N)。

这时滚珠丝杠与螺母的接触变形量比无预紧力时减少一半。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。