以MJ-50数控车床为例,论述其结构和工作原理以及主轴轴承的配置形式,通过三维图展示其逼真的结构形式。

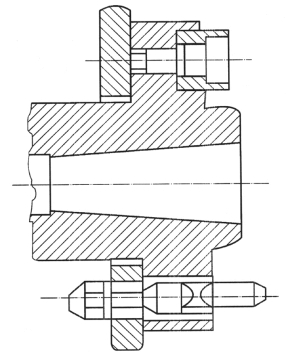

主轴部件作为数控机床的一个关键部件,它包括主轴、轴承以及安装在主轴上的传动件密封件等。本案例主要以MJ-50数控车床(见图2-4)为例,讨论其结构及工作原理。交流主轴电动机通过带轮15把运动传给主轴7。主轴有前、后两个支承,前支承轴承的间隙用螺母8来调整,后支承轴承间隙由螺母1和6来调整。其支承形式为前端定位,主轴受热膨胀向后伸长。前后支承所用双列圆柱滚子轴承的支承刚性好,允许的极限转速高。前支承中的角接触球轴承能承受较大的轴向载荷,且允许的极限转速高。主轴所采用的支承结构适宜高速大载荷的需要。

1.数控车床主轴

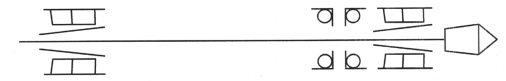

(1)数控车床主轴前端结构

主轴端部的结构形状都已标准化,应遵照标准进行设计。如图2-5所示为车床主轴端部结构形式,卡盘靠前端的短圆锥面和凸缘端面定位,用拔销传递扭矩,卡盘装有固定螺栓,卡盘装于主轴端部时,螺栓从凸缘上的孔中穿过,转动快卸卡板将数个螺栓同时卡住,再拧紧螺母将卡盘固牢在主轴端部。主轴前端的莫氏锥孔用以安装顶尖或芯轴。

图2-4 MJ-50数控车床主轴箱结构简图

1、6、8—螺母;2—同步带;3、16—同步带轮;4—脉冲编码器;5、12、13、17—螺钉;7—主轴;9—主轴箱体;10—角接触球轴承;11、14—双列圆柱滚子轴承;15—带轮

图2-5 车床主轴端部结构形式

(2)主轴材料与热处理

主轴的材料应根据载荷特点、耐磨性要求、热处理方法和热处理后的变形情况进行选择。主轴的刚度与材料的弹性模量值有关,钢的值较大(2.1×107N/cm2左右),所以主轴材料首先考虑用钢料。值得注意的是,钢的弹性模量的数值和钢的种类及热处理方式无关,即不论是普通钢或合金钢,其弹性模量基本相同。因此,在选择钢料时应首先选用价格便宜的中碳钢(如45钢),经调质处理后,在主轴端部、锥孔、定心轴颈或定心锥面等部位进行局部高频淬硬,以提高其耐磨性。只有载荷大和有冲击、精密机床需要减小热处理后的变形或有其他特殊要求时,才考虑选用合金钢。机床主轴常用材料及热处理要求如表2-2所示。

表2-2 机床主轴常用材料及热处理要求

2.数控车床主轴部件支承

(1)主轴轴承类型(https://www.xing528.com)

MJ-50数控车床采用如图2-6所示的滚动轴承。

图2-6 主轴常用的滚动轴承

如图2-6(a)、(b)所示为双列圆柱滚子轴承,内圈为1:12的锥孔,与主轴锥形轴颈配合。通过轴向移动内圈,改变其在主轴上的位置来调节轴承的径向间隙和预紧量。这种轴承的特点是:圆柱滚子是线接触,滚子数多,承载能力较大,允许转速较高,只能承受径向载荷,不能承受轴向载荷。另外,这种轴承还具有旋转精度高、径向结构紧凑和寿命长等特点。

图2-6 (a)的内圈上有挡边,属于特轻系列;图2-6 (b)的挡边在外圈上,属于超轻系列。同样的孔径,后者外径可比前者小些。

图2-6(c)所示为角接触球轴承,可同时承受径向和一个方向的轴向载荷,极限转速较高,单独承受径向载荷时,会引起轴向分力,轴向承载能力随接触角α的增大而增大。接触角α有15°、25°、40°、60°等。15°用于轴向载荷较小处,60°主要用于承受轴向载荷,如滚珠丝杠。这种轴承常成组使用以承受双向轴向力。一对背靠背角接触球轴承,能承受集中力偶。一对面对面角接触球轴承,近似于球面支承。两个角接触球轴承串联,两个轴承大口方向相同,能承受较大单向轴向载荷。

(2)主轴轴承配置

MJ-50数控车床的支承结构如图2-7所示,主轴有前后两个支承。前支承由一个双列圆柱滚子轴承和一对角接触球轴承组成,双列圆柱滚子轴承用来承受径向载荷,两个角接触球轴承一个大口向外(朝向主轴前端),另一个大口向里(朝向主轴后端),用来承受双向的轴向载荷和径向载荷。后支承采用双列圆柱滚子轴承,主要承受径向载荷。该支承结构适用于较高转速,主轴刚性高,能承受较大的切削负载。

图2-7 MJ-50数控车床的支承结构

(3)滚动轴承精度等级的选择

主轴轴承的精度通常采用P2、P4、P5、P6(相当于旧标准的B、C、D、E)4级,此外又规定了两种辅助精度级SP(特殊精密级)和UP(超精密级)。SP和UP级的旋转精度分别相当于P4级和P2级,而内、外圈尺寸精度则分别相当于P5级和P4级。不同精度等级的机床,主轴轴承精度的选择可参考表2-3。

表2-3 主轴轴承精度

3. MJ-50数控车床主轴部件三维结构

依据数控车床主轴部件的结构特点及轴承的选型,利用三维设计软件可绘制出MJ-50数控车床的三维结构图。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。