1.制造模式

制造模式原指企业体制、经营、管理、生产组织和技术系统的形态与运作方式。由于企业间合作、联盟可以加速市场响应,企业间的合作已成为制造模式的一种发展趋势,因此可将制造模式理解为制造系统的构成和运作方式。制造系统的构成和运作方式既依赖于制造技术的进步,也依赖于制造理念的更新。

可以把工业生产划分为三个发展阶段,即传统生产、现代生产和后现代生产,它们有各自的生产理念。同样,作为主要工业生产部门的制造业也可相应地分为传统制造、现代制造和后现代制造,其制造理念随着时代的进步而更新。

(1)传统制造阶段—以“产”为本的理念

这一阶段从第一次工业革命开始一直持续到20世纪50年代数控技术的出现。在这一阶段,自然资源丰富,市场需求旺盛,而生产力比较落后,生产力的每一个改进(即使不大的改进)都将引起制造业的较大变革,进而激发市场需求。这种互动关系形成了传统制造阶段的生产理念—以“产”为本,制造生产的一切出发点都围绕着产品和产量,形成了以产定销的供求格局。

(2)现代制造阶段—以“人”为本的理念

从20世纪50年代至20世纪90年代为现代制造阶段。在这段时间内,制造的制约因素发生了变化,自然资源的使用空间缩小,市场需求的个性化实现,在这种狭小的市场空间里,制造观念转移到以人为本和以顾客为中心上。计算机技术的飞速发展,提供了从设计到制造的柔性化手段,体现出以人为本的特色。

(3)后现代制造阶段—以环境为本的理念

随着世界范围内可持续发展策略的确立与推进,以环境为本的后现代制造阶段在20世纪90年代揭开了序幕。近代世界遇到了三大难题—人口激增、资源的使用空间趋于饱和以及环境污染加剧和自然环境恶化,迫使人们寻求可持续制造策略,制造理念强调以环境为本,从资源的获取、使用到处置整个过程都力求与外部环境达到最优协调。与之相适应,原材料选用、产品设计、工艺流程设计、加工技术和系统的构成与运作等方面都要寻求突破,并进一步模拟自然生态模式,使制造趋向仿生智能化及制造活动生态化。

从中国现有国情分析,我国从社会主义计划经济到社会主义市场经济的转轨过程中,传统制造、现代制造和后现代制造三种形式同时存在,而且传统制造仍占重要位置。但是,在参与全球市场竞争的形势下,大力提高制造业的现代化、后现代化水平是一项十分艰巨的任务。表1-3从制造理念的更新上说明了三个阶段的比较。

表1-3 不同制造理念的比较

2.加工工艺系统

在机械加工中,由机床、夹具、工件和刀具组成的一个封闭系统称为加工工艺系统或简称为工艺系统(Machining Complex)。它是进行工艺性能分析的一个基础单元系统,如分析加工过程的精度、故障等,都需逐一分析工艺系统各组成元素的影响,以及它们的综合影响效果。在加工工艺系统中起主导作用的机床、工件、夹具、工具都是可及的具象的物体。但是,对于诸如增量制造中的快速原型制造,其工艺系统中的工件是存在于计算机中的图形,即加工对象毛坯是抽象的,因此有必要探讨现代及后现代制造模式中的加工工艺系统的更新,该工艺系统以计算机为指挥中心,在人的控制下计算机对工艺系统的组成单元进行协调、优化,实现制造。

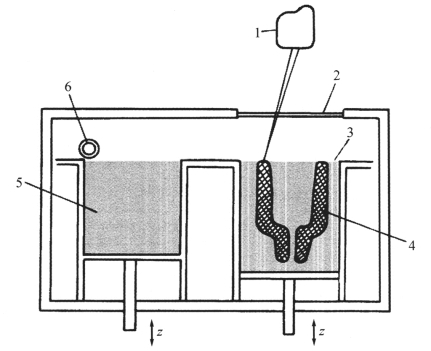

在某些先进制造模式中,为了沿用传统制造模式中的工艺系统概念,可以引入广义机床、广义工件、广义夹具、广义刀具的概念。如选择式激光烧结工艺中(见图1-1),其广义机床为烧结装置,广义工件是3D CAD实体模型,广义刀具是激光束,广义夹具是铺粉装置,它们全部是在计算机控制之下运作的。

在虚拟制造环境下,整个工艺系统都存储在计算机中,在虚拟现实世界完成制造过程的仿真,为现实世界的真实制造提供技术准备,虚拟制造模式中的工艺系统全部由计算机的3D图形组成,其广义装置全部是抽象的。

工艺系统反映了其构成元素之间的闭环关系,是分析和创新制造模式的引导性工具,现代工艺系统为制造业信息化改造提供了思路。把工艺系统组成元素进行广义化推广,有利于突破传统制造模式的束缚。

图1-1 选择式激光烧结工艺原理图

1—激光器;2—激光窗;3—加工平面;4—生成零件;5—原料粉末;6—铺粉滚筒

3.虚/实集成加工单元

对于复杂零件的加工任务,即使在CNC机床上,往往也要经过多次试切或试磨,不断修改某些CNC程序或指令直至加工出合格的零件,才使CNC软件确定下来,如螺旋锥齿轮的CNC铣削、球头锥面立铣刀的CNC磨削等。在实际机床上进行试切、试磨,不仅浪费试切、试磨时间,耗费试件的材料,而且未经试加工运行检验而进行实际切削可能产生干涉、碰撞,会造成严重的事故,给生产带来重大损失。

虚/实集成加工单元是企图建立一种桥梁,将企业车间中已拥有的CNC机床与复杂工件的实际CNC加工在虚拟环境中联系起来,当虚拟环境下的试切、检验的结果达标后,再在实际环境条件下进行加工,从而仅以很少(或没有)的试加工,最终就能生产出合格的产品。

4.可持续制造(https://www.xing528.com)

资源、环境和人口是当今全球关注的三大热点问题,为缓解这些问题而带来的种种危害,必须发展可持续制造,可持续制造已被公认为21世纪的生产发展模式。要从根本上解决环境问题,就必须转变发展模式和消费模式,即由资源型发展模式逐渐转变为技术型发展模式。近年来出现了一种错误认识,认为科技的快速发展使产品的更新换代变快,产品的有效使用寿命越来越短,必须改变这种认识。科技进步,要求产品技术性能快速跟上,这是正确的,而原有的产品不要求废弃,关键是改变产品的技术内涵,如可重构制造系统、可重构机床、开放式数控系统都是可持续制造产品的实例。

机械制造业是基础工业,是资源、能源的消耗大户。机械制造属离散型生产模式,机械产品是可以拆卸成离散零部件的,具有强大的再造工程的潜力,它应成为可持续生产模式下的基础工业,为此,更新传统制造理念,发展可持续制造是后现代制造模式的要求。

发展可持续制造技术,绝不只是一个管理问题。作为底层基础的制造技术,仍然要探讨符合可持续发展的、新型的制造技术,而且要从基础理论和工艺技术两方面进行突破性的研究。例如,工业生态学、生态型制造技术、干式切削与磨削技术、汽车产品及其零件的100%回收技术、延长产品生命周期的设计制造技术、增量制造的实用化技术、以人为中心协调环境与文化要求的文化主导型制造技术等,都要求对现行生产模式的突破与创新。就连人们经常谈论的消除“白色污染”的快餐具制造,都涉及众多需要攻克的制造难题:纸餐具因造纸造成的污染而被限制使用,植物纤维(甘蔗、谷物茎等)餐具因残留农药处理困难而不宜推广使用,竹子切片压制餐具虽符合可持续发展方针,但切片技术尚需进一步完善。

(1)资源传递链的延伸技术

机器、工具、零件需开发出其相应的延伸技术才能延长其传递周期,以充分发挥它们的使用效益,称为再造工程技术。通过再造之后,退役产品赋以新的技术内涵,重新为用户使用,个别废弃物返回自然界中,资源得到充分利用,给环境造成的污染最低。

机械加工过程中所产生的固体废料如切屑、磨屑需要进行处理,或送炼钢厂,或返回自然界;所产生的废弃物,如用过的切削液、磨削冷却液、机器润滑液需收集,经处理之后,大部分循环使用,而将其中的废弃物(固体颗粒、废水、废液等)返回自然界;对于加工过程中产生的喷雾、蒸汽(在磨削时更为突出)对大气环境造成的污染,也需采取措施解决,将污染能力减至最低。

表层磨损严重的零件,利用高科技进行表层再造,如激光熔覆、镀层技术等,使零件循环使用,延长了资源的传递链。

(2)生态型制造模式

生态学是研究包括人类在内的生物或生物群体与环境之间相互关系的科学。借用生态学的含义,可以把不产生环境污染、需要极少资源投入的制造技术称为生态型制造技术。探讨与发展生态型制造技术需要从基础理论与工艺技术两方面进行突破性研究。

例如,干切干磨加工技术就是指在切削加工、磨削加工过程中不使用冷却润滑液,因此消除了喷雾、蒸汽、废液等的污染,还能大大地节省油液资源,是一种生态型制造技术。为了实现干切干磨,需要对加工工艺系统进行创新,解决机床、刀具(或砂轮)、夹具、工件的材料、工艺参数的最佳匹配问题,保证切(磨)削热、切(磨)屑尘埃的处置合理。目前,国外已成功地将干切技术应用于某些机床上,如圆锥螺旋齿轮的干切削。

(3)可持续制造工厂

为建立可持续制造工厂,世界各国都制定了相应的政策,当该类型工厂达到商业化规模时,其经济效益和社会效益是显著的。在可持续制造工厂中,可将退役机械设备修整如新,重返生产第一线,增加产品的生命周期,显然具有重大的意义。

可持续制造工厂与传统制造工厂相比,有如下几个特点。

① 可持续制造工厂是建立在高科技基础上的,是面向21世纪的工厂,人们将虚拟工厂(VF)和实际工厂(PF)结合起来,保持制造工厂的长盛不衰。虚拟工厂从事开发试制,免去了传统制造工厂中的产品试制,大大减少了资源消耗与投入,而实际工厂则生产正式产品,参与市场竞争。

② 工厂生产过程的输入不只是原材料,还可以是退役的设备。

③ 制造过程的废料及副产品能重新使用,以节省材料与能源。

④ 能减少70%~90%的污染,保证可持续发展策略的实施。

5.大量定制

我国学者祈国宁教授认为,大量定制是一种集企业、客户、供应商、员工和环境于一体,在系统思想指导下,用整体优化的观点,充分利用企业已有的各种资源,在标准技术、现代设计方法、信息技术和先进制造技术的支持下,根据客户的个性化需求,以大批量生产的低成本、高质量和效率提供定制产品和服务的生产方式。

大量定制是21世纪的先进生产模式,它将定制生产和大量生产两种生产方式有机地结合起来,在满足客户个性化需求的同时,保持较低的生产成本和较短的交货期。

大量定制的基本思路是基于产品族零部件和产品结构的相似性与通用性,利用标准化、模块化等方法降低产品的内部多样性。增加顾客可感知的外部多样性,通过产品和过程重组将产品定制生产转化或部分转化为零部件的批量生产,从而迅速向顾客提供低成本、高质量的定制产品。

大量定制生产方式包括诸如时间的竞争、精益生产和微观销售等管理思想的精华。其方法模式得到了现代生产、管理、组织、信息、营销等技术平台的支持,因而就有超过以往生产模式的优势,更能适应网络经济和经济技术国际一体化的竞争局面。

多样化和定制化的产品对企业的生产制造能力提出了更高的要求。传统的刚性生产线是专门为一种产品设计的,因此不能满足多样化和个性化的制造要求。大量定制要求企业具备柔性的生产制造能力。它主要通过企业柔性制造系统(Flexible Manufacturing System,FMS)与网络化制造的有效整合及采用柔性管理来构筑、提升其柔性的生产制造能力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。