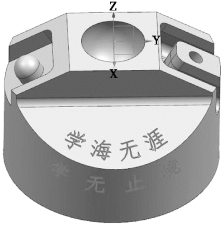

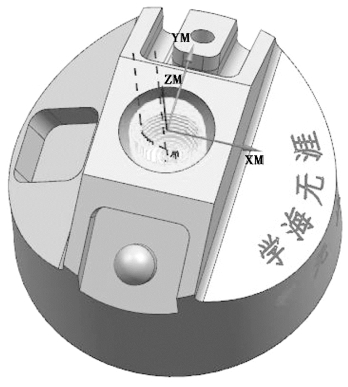

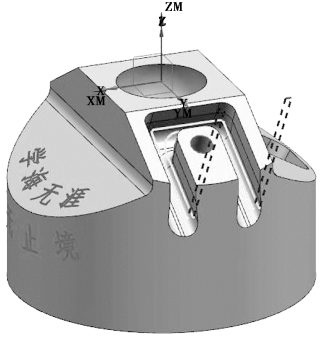

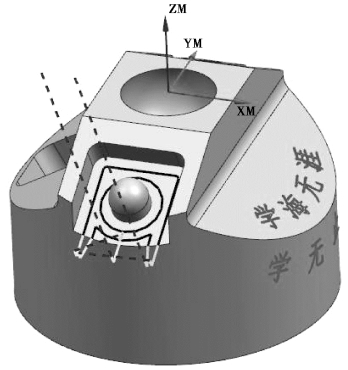

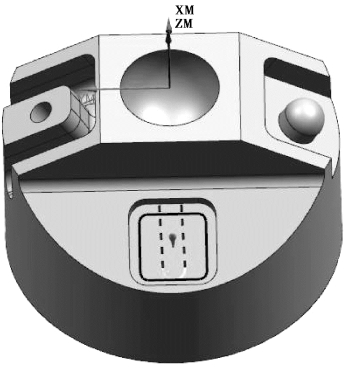

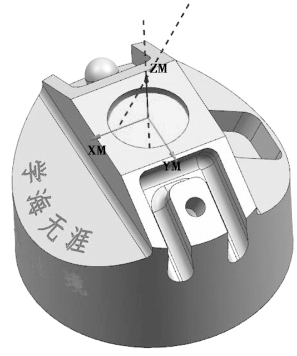

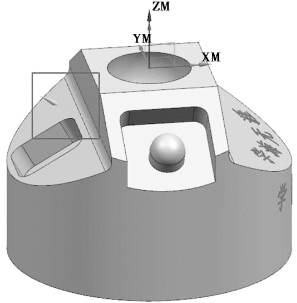

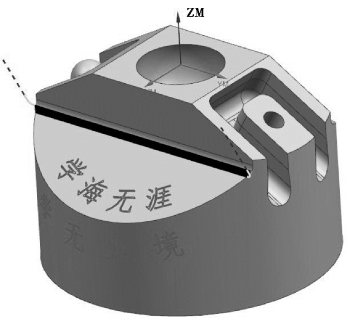

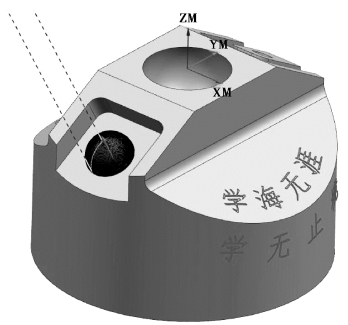

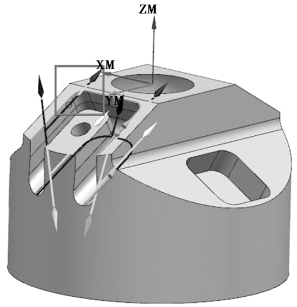

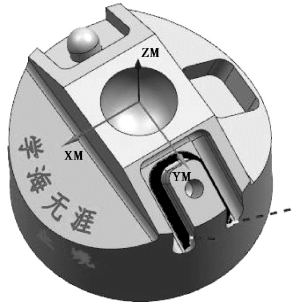

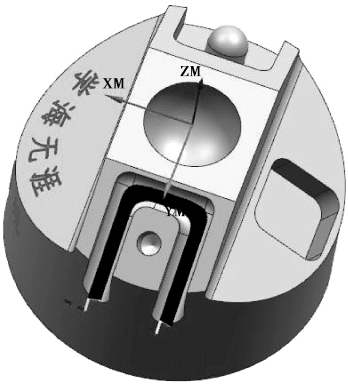

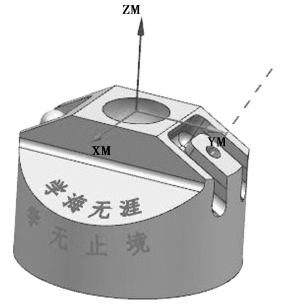

(1)导入模型。UG 打开“8-1.prt”文件,进入建模模块界面,如图8-1 所示。

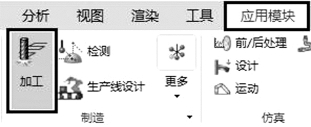

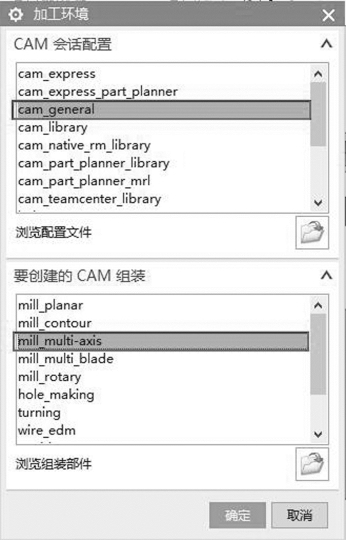

(2)进入加工模块。单击【应用模块】→【加工】,如图8-2 所示,弹出加工环境对话框,CAM 会话配置选择【cam_general】;要创建的CAM 组装选择【mill_multi-axis】,如图8-3 所示,单击【确定】,进入加工模块。

图8-1 建模模块界面

图8-2 进入加工模块

图8-3 加工模块选择

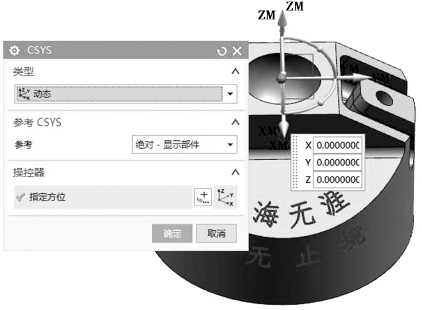

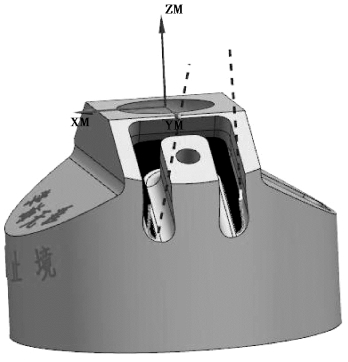

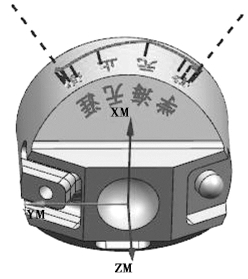

(3)创建加工坐标系。切换至【几何视图】,双击【MCS_MILL】,弹出MCS 对话框,如图8-4所示,在MCS 对话框中单击【CSYS 对话框】按扭,弹出CSYS 对话框,类型下拉菜单选择【自动判断】,选择顶面圆的圆心,如图8-5 所示,单击【确定】,完成加工坐标创建。

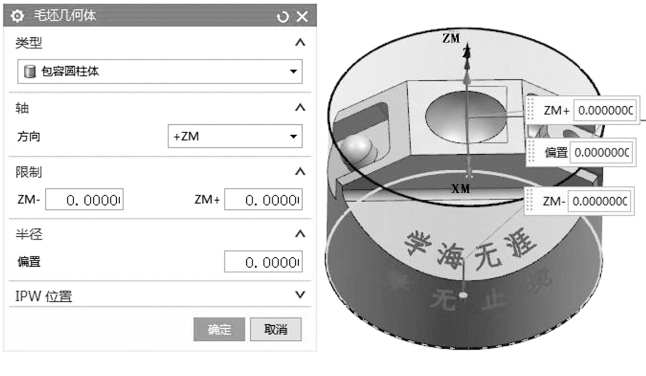

(4)创建几何体与毛坯。在“工序导航器-几何”视图中,双击【WORKPIECE】,弹出工件对话框,如图8-6 所示,指定部件选择【3+2 模型】,如图8-7 所示,指定毛坯为【包容圆柱体】,如图8-8 所示。完成几何体与毛坯设置。

图8-4 MCS 铣削对话框

图8-5 创建加工坐标系

图8-6 工件对话框

图8-7 设置部件

图8-8 设置毛坯

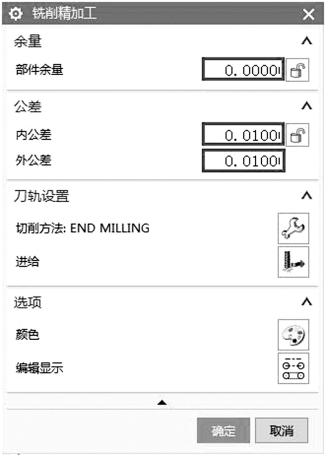

(5)设置加工方法。切换至【加工方法视图】,双击【MILL_ROUGH】,弹出铣削粗加工对话框,部件余量为“0.3”,内外公差为“0.03”,如图8-9 所示,单击【确定】;双击【MILL_SEMI_FINISH】,弹出铣削半精加工对话框,部件余量为“0.15”,内外公差为“0.03”,如图8-10 所示,单击【确定】;双击【MILL_FINISH】,弹出铣削精加工对话框,部件余量为“0”,内外公差为“0.01”,如图8-11 所示,单击【确定】,完成加工方法设置。

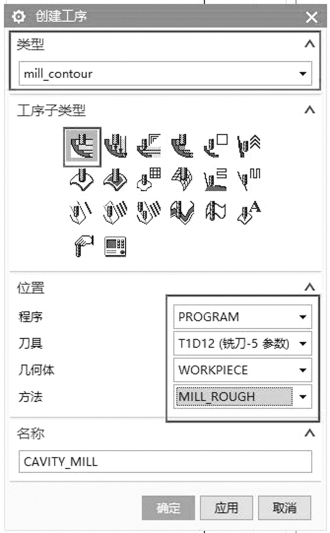

(6)创建型腔铣粗加工工序。用T1D12 的刀进行三轴型腔铣开粗,在“工序导航器-几何体”视图下,单击【主页】→【创建工序】,弹出创建工序对话框,类型选择【mill_contour】,工序子类型选择【型腔铣】,程序选择【PROGRAM】,刀具选择【T1D12】,几何体选择【WORKPIECE】,方法选择【MILL_ROUGH】如图8-12 所示,单击【确定】,弹出型腔铣对话框。

图8-9 铣削粗加工设置

图8-10 铣削半精加工设置

图8-11 铣削精加工设置

图8-12 创建工序设置

(7)刀轨设置。刀轨设置平面直径百分比输入“75”,设置最大距离为“1”,如图8-13 所示,完成刀轨设置。

图8-13 刀轨设置

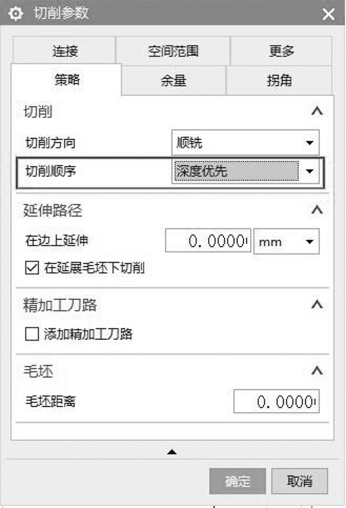

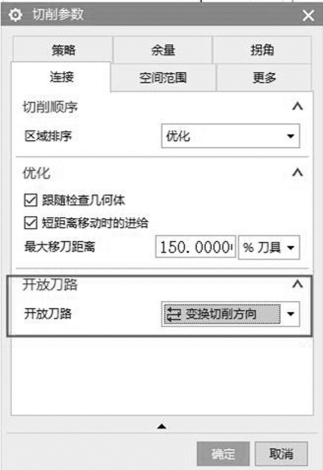

(8)型腔铣切削参数设置。单击【切削参数】,弹出切削参数对话框,单击【策略】,切削顺序选择【深度优先】,如图8-14 所示。单击【连接】,开放刀路选择【变换切削方向】,如图8-15所示,单击【确定】,完成切削参数的设置。

图8-14 切削顺序选择

图8-15 切削参数设置

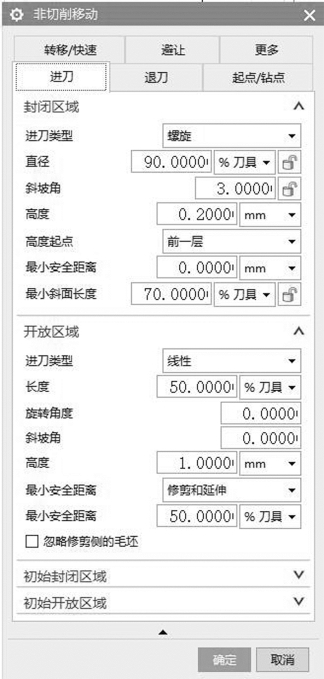

图8-16 非切削移动设置

(9)型腔铣非切削移动设置。单击【非切削移动】,弹出非切削移动对话框,单击【进刀】,封闭区域里直径输入“90%”,斜坡角输入“3”,高度输入“0.2”;开放区域下的进刀类型选择【线性】,高度输入“1”,如图8-16 所示。单击【转移/快速】,初始和最终的逼近类型和离开类型选择【相对平面】,安全距离输入“100 mm”,如图8-17 所示,单击【确定】,完成非切削移动的设置。

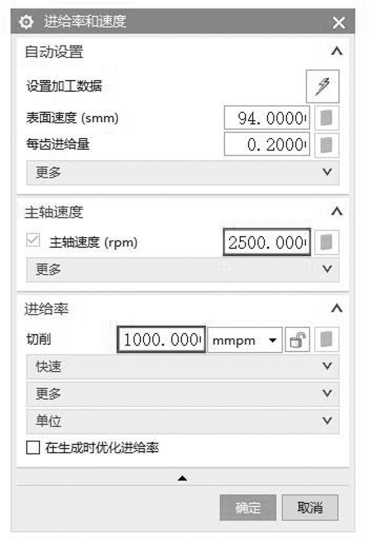

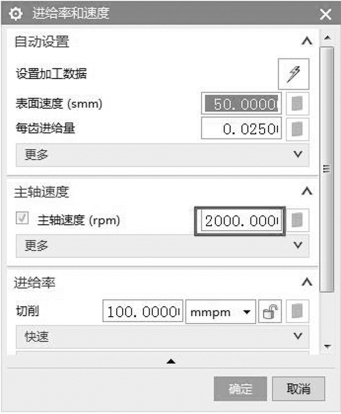

(10)型腔铣进给率和速度设置。单击【进给率和速度】,弹出进给率和速度对话框,主轴速度输入“2 500”,切削输入“1 000”,如图8-18 所示,单击【确定】,完成进给率和速度设置。

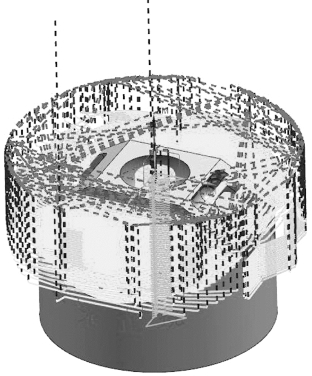

(11)型腔铣刀轨生成。单击【生成】,结果如图8-19 所示,单击【确定】,完成型腔铣粗加工工序。

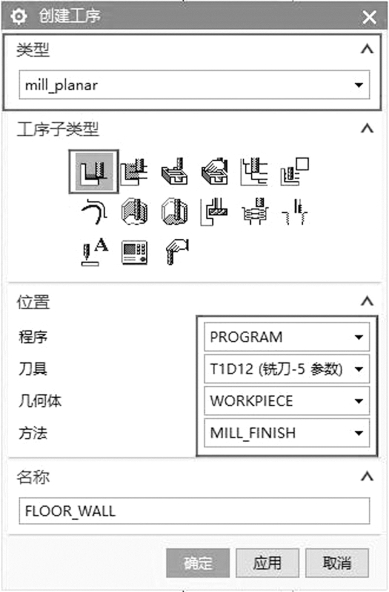

(12)创建底壁加工工序。在“工序导航器-几何”视图下,单击【主页】→【创建工序】,弹出创建工序对话框,类型选择【mill_planar】,工序子类型选择【底壁加工】,程序选择【PROGRAM】,刀具选择【T1D12】,几何体选择【WORKPIECE】,方法选择【MILL_FINISH】,如图8-20 所示,单击【确定】。弹出底壁加工对话框对话框。

图8-17 非切削移动设置

图8-18 进给率和速度设置

图8-19 生成刀轨

图8-20 创建工序设置

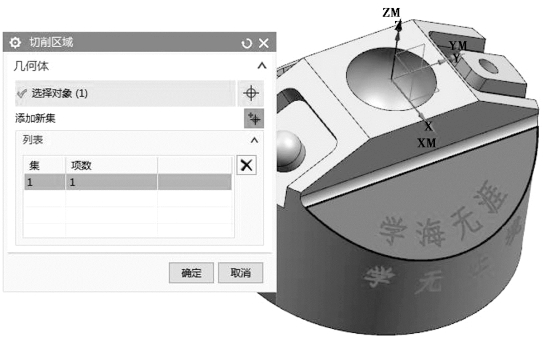

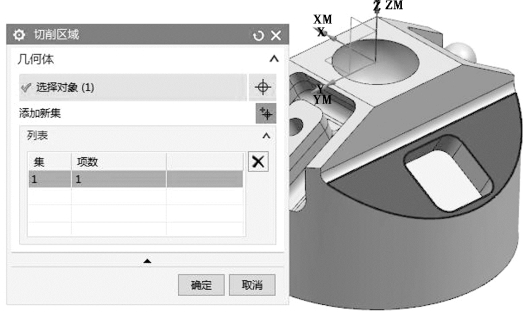

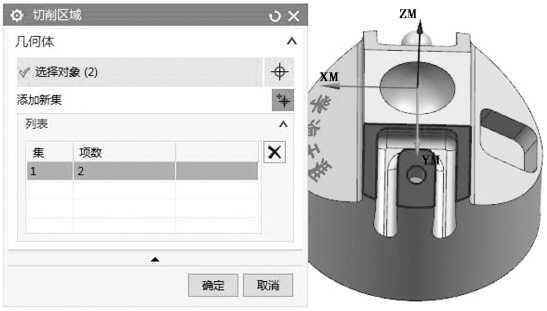

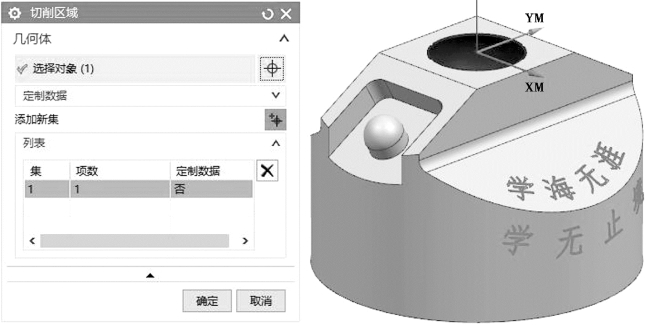

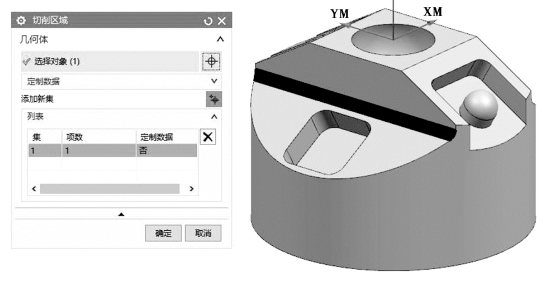

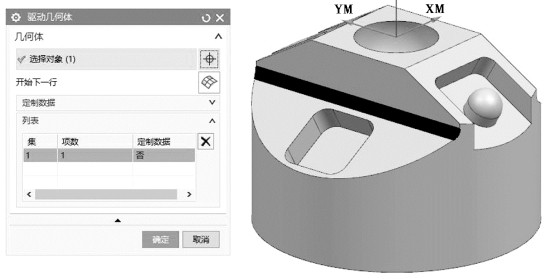

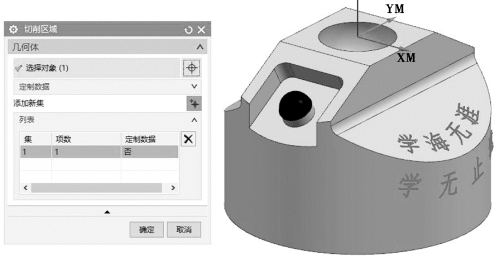

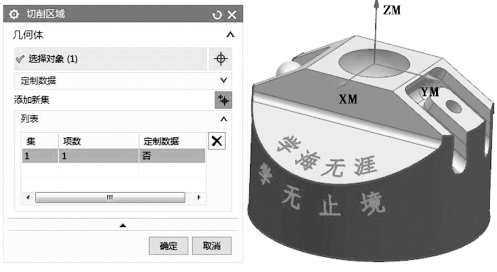

(13)底壁加工指定切削区域。单击【指定切削区底面】,弹出切削区域对话框,选择对象为零件的顶面,如图8-21 所示,单击【确定】,完成切削区域设置。

图8-21 指定切削区域

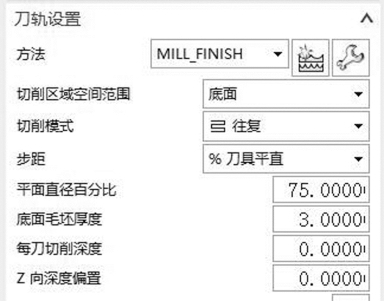

(14)底壁加工刀轨设置。刀轨设置里的切削模式选择【往复】,平面直径百分比设置为“75”,如图8-22 所示,完成刀轨设置。

图8-22 刀轨设置

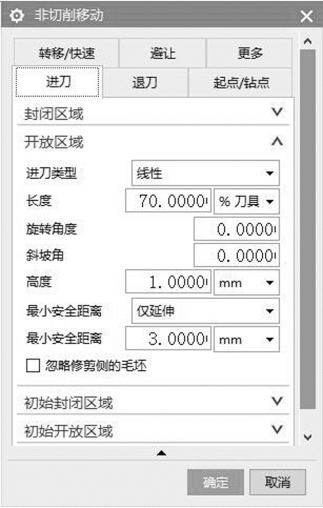

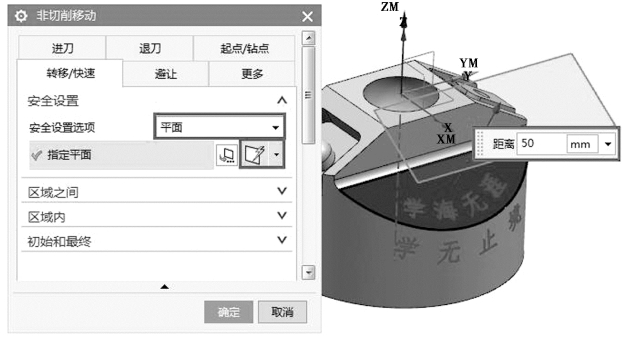

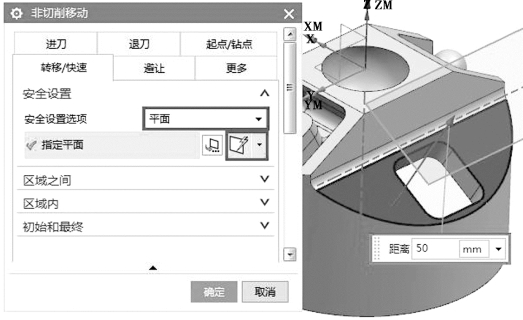

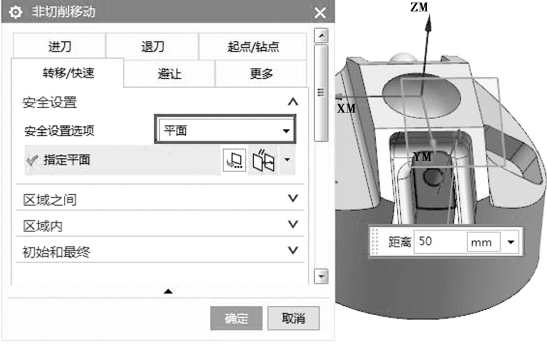

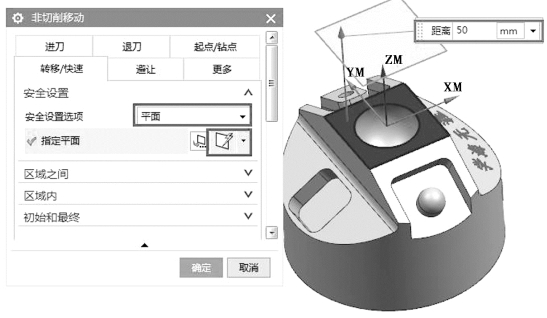

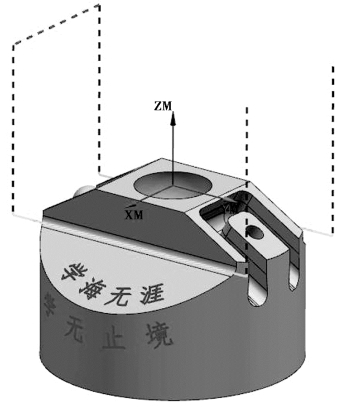

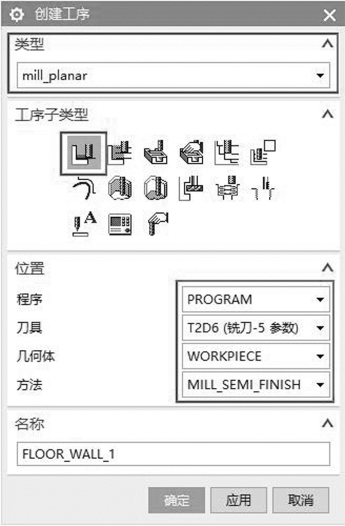

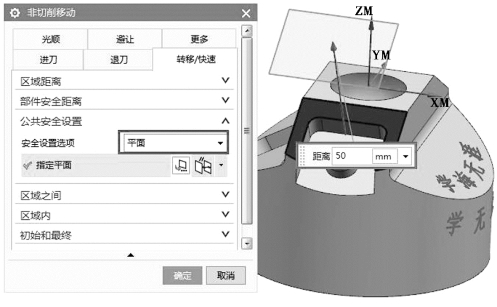

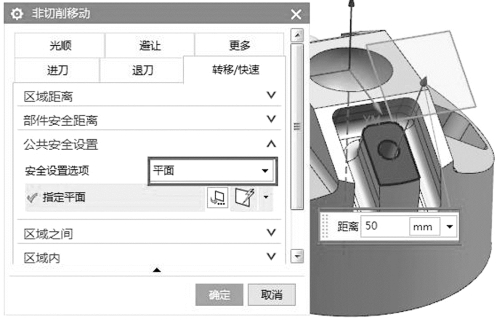

(15)底壁加工非切削移动设置。单击【非切削移动】,弹出非切削移动对话框,单击【进刀】开放区域的长度,输入“70%”,高度输入“1”,如图8-23 所示;单击【转移/快速】,安全设置选项选择【平面】,选择如图8-24 所示的平面距离输入“50 mm”,单击【确定】,完成非切削移动的设置。

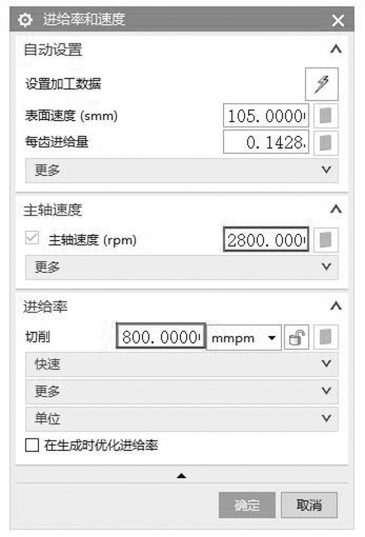

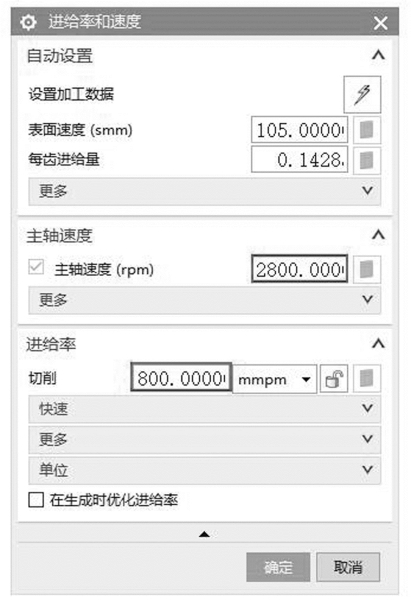

(16)底壁加工进给率和速度设置。单击【进给率和速度】,弹出进给率和速度对话框,主轴速度输入“2 800”,切削输入“800”,如图8-25 所示,单击【确定】,完成进给率和速度设置。

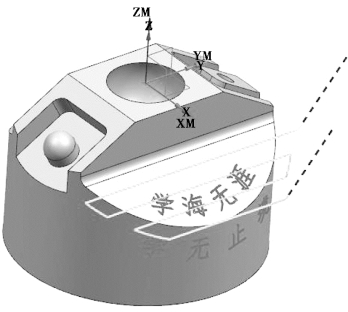

(17)底壁加工精加工刀轨生成。单击【生成】,结果如图8-26 所示,单击【确定】,完成型底壁加工加工工序。

图8-23 进刀非切削移动设置

图8-24 完成非切削移动设置

图8-25 进给率和速度设置

图8-26 生成刀轨

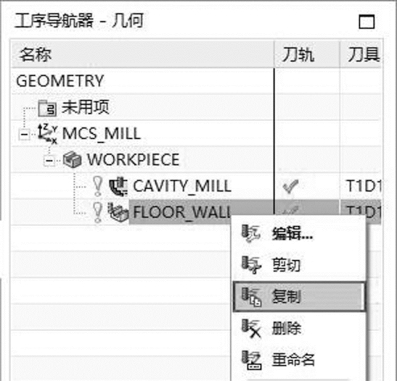

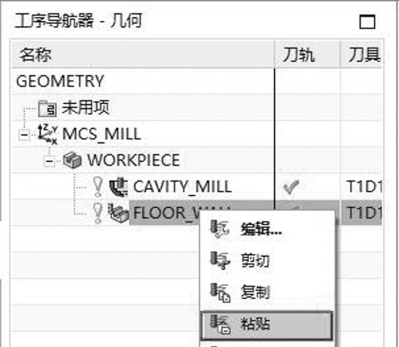

(18)复制底壁加工工序。右击【FLOOR_WALL】→【复制】,如图8-27 所示,右击【FLOOR_WALL】,选择【粘贴】,如图8-28 所示。

图8-27 复制工序

图8-28 粘贴工序

(19)创建底壁加工工序。双击打开粘贴的“FLOOR_WALL_COPY”程序,弹出底壁加工对话框,单击【指定切削区底面】,弹出切削区域对话框,移除列表里的所有集,重新选择待加工面,如图8-29 所示,单击【确定】,完成切削区域的设置。

(20)底壁加工非切削移动设置。单击【非切削移动】,单击【转移/快速】,安全设置选项为【平面】,选择如图8-30 所示的平面,单击【确定】。其余选项卡参数保持默认即可,完成非切削移动的设置。

图8-29 设置切削区域

图8-30 非切削移动设置

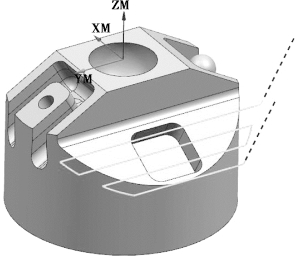

(21)底壁加工精加工刀轨生成。单击【生成】,结果如图8-31 所示,单击【确定】,完成底壁加工工序。

图8-31 生成刀轨

(22)创建底壁加工工序。同理,右键单击【FLOOR_WALL】→【复制】,右键单击【FLOOR_WALL_COPY】,选择【粘贴】。双击打开粘贴的【FLOOR_WALL_COPY_1】程序,弹出底壁加工对话框,单击【指定切削区底面】,弹出切削区域对话框,移除列表里的所有集,重新选择待加工面,如图8-32 所示,单击【确定】,完成切削区域的设置。

图8-32 指定切削区域

(23)底壁加工非切削移动设置,单击【非切削移动】,单击【转移/快速】,安全设置选项为平面,选择如图8-33 所示的平面,单击【确定】,完成非切削移动的设置。

图8-33 非切削移动设置

(24)底壁加工精加工刀轨生成。单击【生成】,结果如图8-34 所示,单击【确定】,完成底壁加工工序。

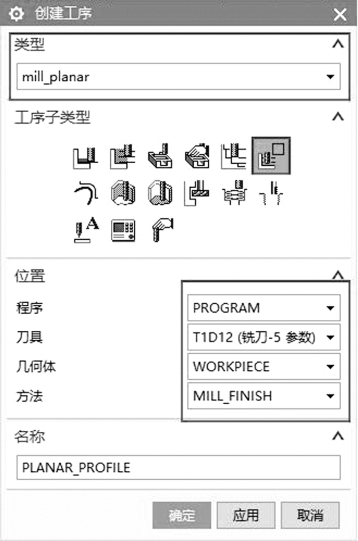

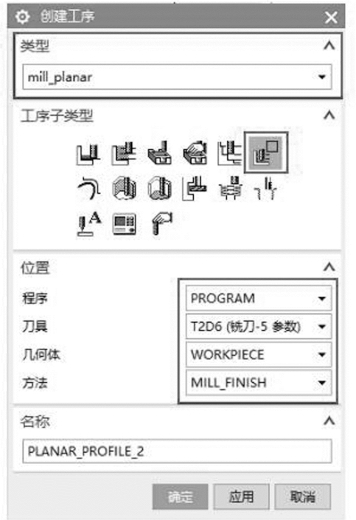

(25)创建平面轮廓铣加工工序。在“工序导航器-几何”视图下,单击【主页】→【创建工序】,弹出创建工序对话框,类型选择【mill_planar】,工序子类型选择【平面轮廓铣】,程序选择【PROGRAM】,刀具选择【T1D12】,几何体选择【WORKPIECE】,方法选择【MILL_FINISH】,如图8-35 所示,单击【确定】。弹出平面轮廓铣对话框,如图8-36 所示。

图8-34 生成刀轨

图8-35 创建工序设置

图8-36 平面轮廓铣对话框

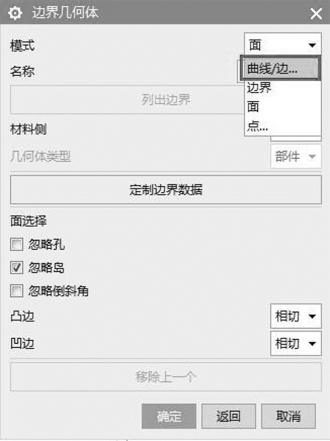

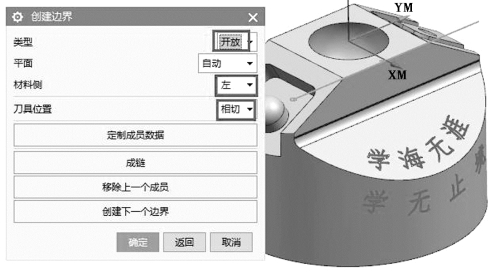

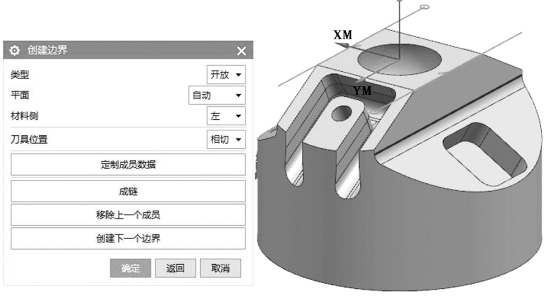

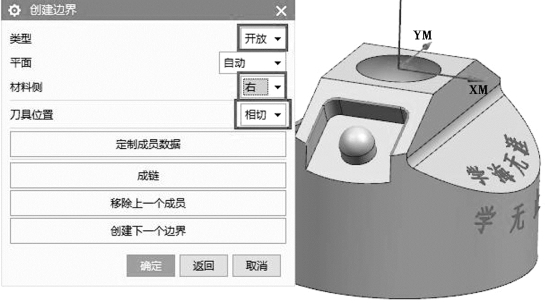

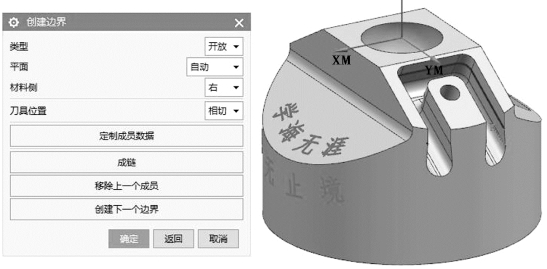

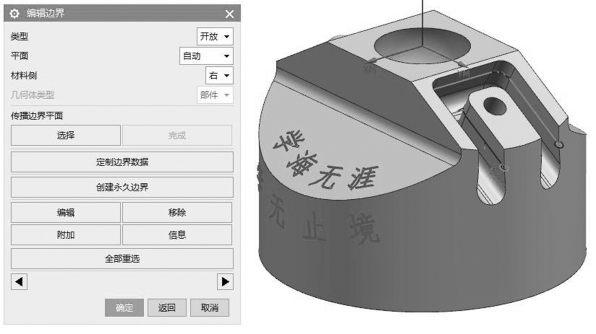

(26)平面轮廓铣设置边界几何体。单击【指定部件边界】,弹出边界几何体对话框,模式选择【曲线/边】,如图8-37 所示,弹出创建边界对话框,类型选择【开放】,材料侧选择【左】,选择侧壁的底边,如图8-38 所示,单击【创建下一个边界】,选择侧壁的另一条边,如图8-39 所示,单击【确定】。完成创建边界的设置,单击【确定】,完成边界几何体的设置。

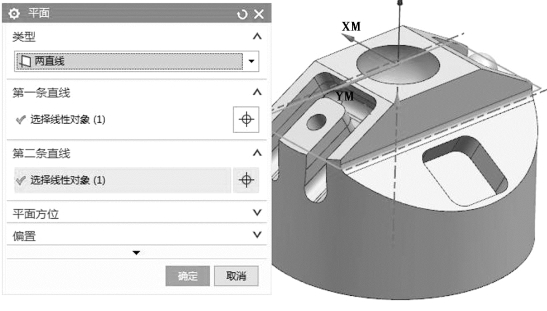

(27)平面轮廓铣设置切削底面。单击【指定底面】,弹出平面对话框,【类型】选择【两直线】,选择侧壁底边两待加工直线,如图8-40,单击【确定】,完成指定底面的设置。

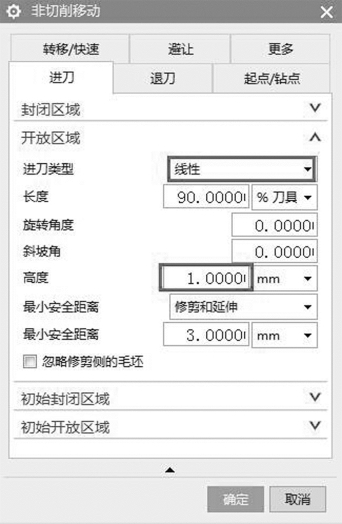

(28)平面轮廓铣非切削移动设置。单击【非切削移动】,弹出非切削移动对话框,单击【进刀】,开放区域进刀类型选择【线性】,高度输入“1”,如图8-41 所示;单击【转移/快速】,安全设置选项选择【平面】,选择如图8-42 所示的面距离输入“50 mm”,单击【确定】,完成非切削移动的设置。

图8-37 边界几何体对话框

图8-38 选择第一个边界

图8-39 创建下一个边界

图8-40 选择底边两直线

图8-41 非切削移动进刀设置

(29)平面轮廓铣进给率和速度设置。单击【进给率和速度】,弹出进给率和速度对话框,主轴速度输入“2 800”,切削输入“800”,如图8-43 所示;单击【确定】,完成进给率和速度设置。

(30)平面轮廓铣刀轨生成。单击【生成】,结果如图8-44 所示,单击【确定】,完成平面轮廓铣加工工序。

图8-42 非切削移动转移/快速设置

图8-43 进给率和速度设置

图8-44 生成刀轨

(31)创建平面轮廓铣加工工序。右键单击【PLANAR_PROFILE】-【复制】,右键单击【PLANAR_PROFILE】,选择【粘贴】。双击打开粘贴的【PLANAR_PROFILE_COPY】程序,弹出平面轮廓铣对话框,单击【指定部件边界】,弹出编辑边界对话框,单击【全部重选】,单击【确定】,弹出边界几何体对话框,模式为【曲线/边】,弹出创建边界对话框,类型选择【开放】,材料侧选择【右】,选择顶面内侧的边,如图8-45 所示,单击【确定】,完成创建边界的设置,单击【确定】,完成边界几何体的设置。

图8-45 指定部件边界

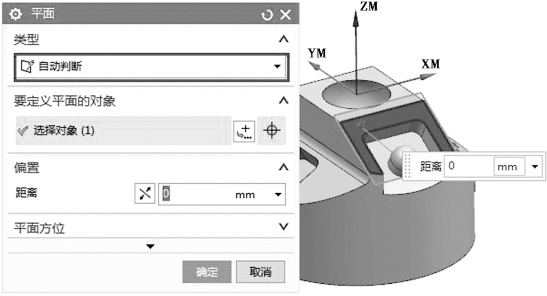

(32)平面轮廓铣设置切削底面。单击【指定底面】,弹出平面对话框,类型选择【自动判断】,选取待加工面,如图8-46 所示,单击【确定】,完成指定底面的设置。

(33)平面轮廓铣刀轴方向设置。刀轴里的轴选择【垂直于底面】,如图8-47 所示,完成刀轴设置。

图8-46 指定底面

图8-47 刀轴设置

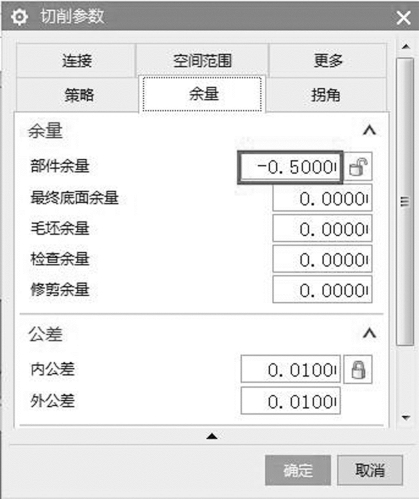

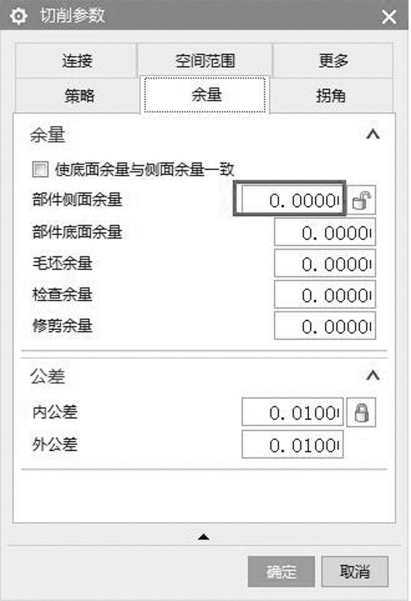

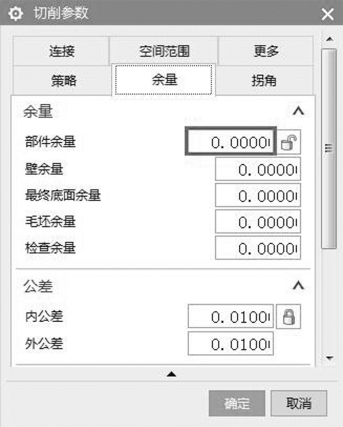

(34)平面轮廓铣切削参数设置。单击【切削参数】,弹出切削参数对话框,单击【余量】,部件余量输入“-0.5”,如图8-48 所示,单击【确定】,完成切削参数设置。

图8-48 切削参数余量设置

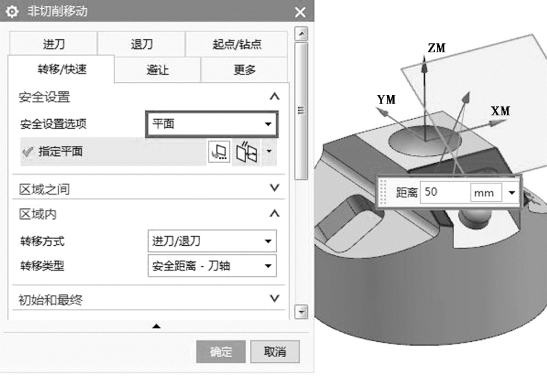

(35)平面轮廓铣非切削移动设置。单击【非切削移动】,弹出非切削移动对话框,单击【转移/快速】,安全设置中安全设置选项选择【平面】,选择待加工面,距离输入“50 mm”,如图8-49 所示,单击【确定】完成非切削移动的设置。

图8-49 非切削移动设置

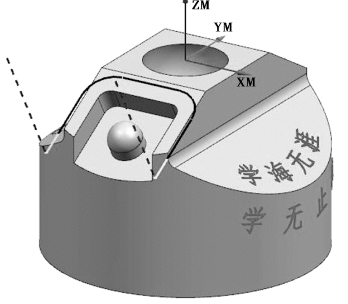

(36)平面轮廓铣刀轨生成。单击【生成】,结果如图8-50 所示,单击【确定】,完成平面轮廓铣加工工序。

图8-50 生成刀轨

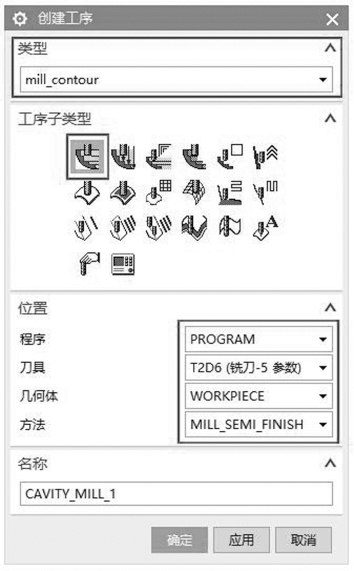

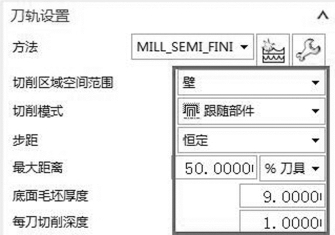

(37)创建型腔铣局部粗加工工序。在“工序导航器一几何”视图下,单击【主页】-【创建工序】,弹出创建工序对话框,类型选择【mill_contour】,工序子类型选择【型腔铣】,程序选择【PROGRAM】,刀具选择【T2D6】,几何体选择【WORKPIECE】,方法选择【MILL_SEMI_FINISH】,如图8-51 所示,单击【确定】,弹出型腔铣对话框,如图8-52 所示。刀轨设置中的平面直径百分比输入“70”,最大距离输入“1”。

图8-51 创建工序设置

图8-52 设置刀轨

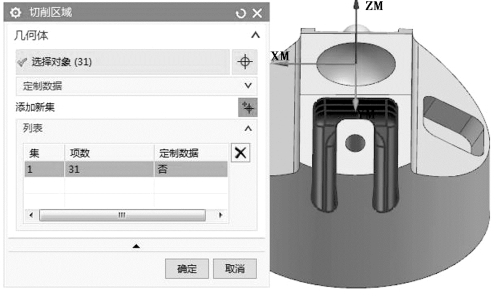

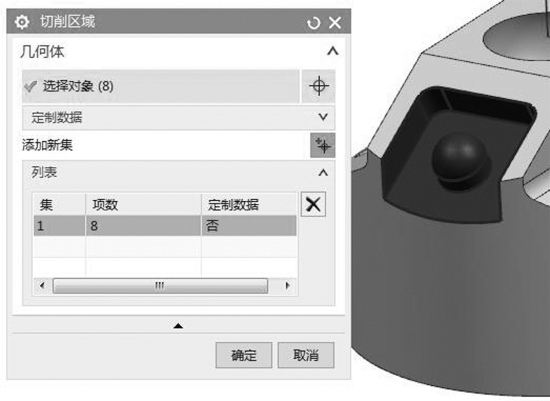

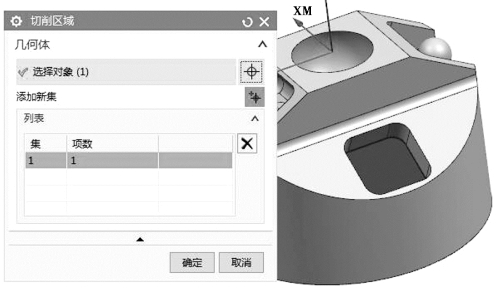

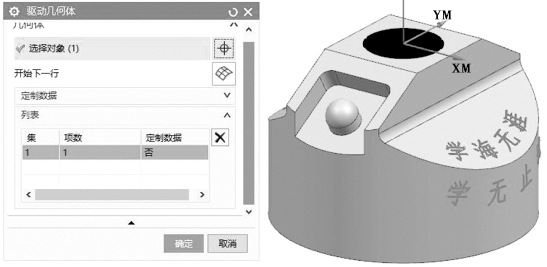

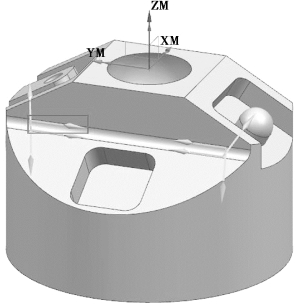

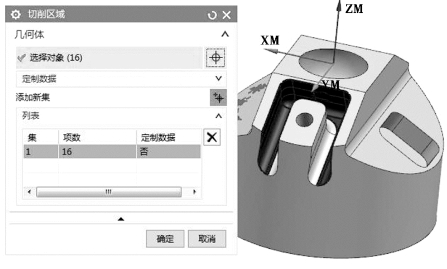

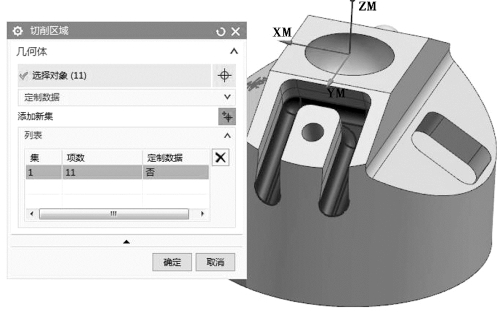

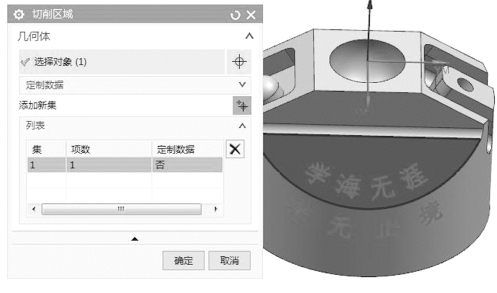

(38)型腔铣设置切削区域。单击【指定切削区域】,弹出切削区域对话框,选待加工曲面,如图8-53 所示,单击【确定】,完成切削区域的设置。

图8-53 指定切削区域

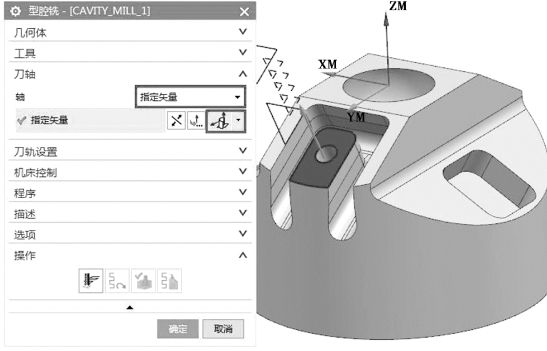

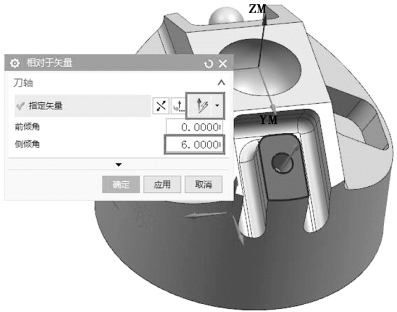

(39)型腔铣刀轴方向设置。设置刀轴里的轴为【指定矢量】,单击选择类型为【面/平面法向】,选择如图8-54 所示斜面,单击【确定】,完成刀轴的设置。

图8-54 刀轴设置

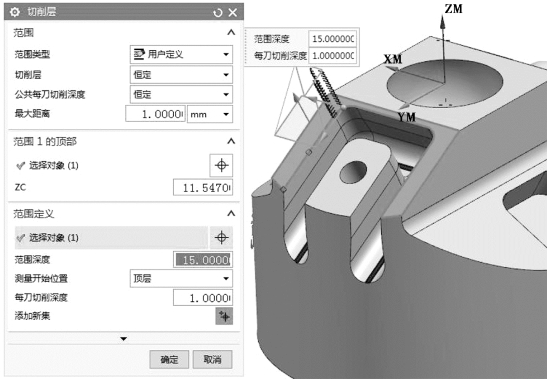

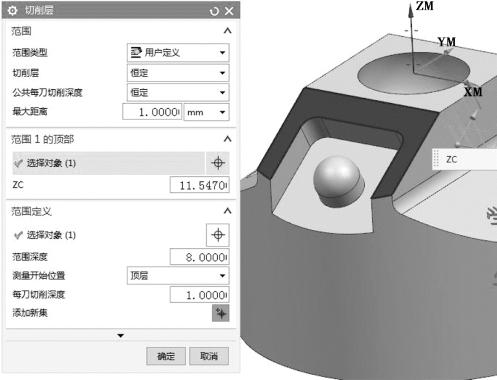

(40)型腔铣切削层设置。单击【切削层】,弹出切削层对话框,设置“范围1 的顶部”为斜面,“范围定义”默认即可,如图8-55 所示,单击【确定】,完成切削层的设置。

(41)型腔铣切削参数设置。单击【切削参数】,弹出切削参数对话框,单击【策略】,切削顺序选择【深度优先】,如图8-56 所示。再单击【连接】,开放刀路类型选择【变换切削方向】,如图8-57 所示,单击【确定】,完成切削参数的设置。

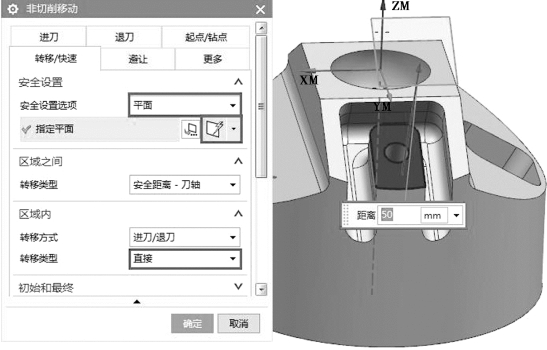

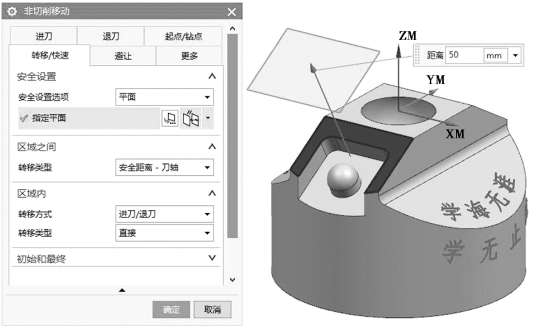

(42)型腔铣非切削移动设置。单击【非切削移动】,弹出非切削移动对话框,单击【转移/快速】,安全设置选项选择【平面】,指定平面为斜面,距离输入“50”,区域内里的转移类型选择【直接】,如图8-58 所示,单击【确定】完成非切削移动的设置。

图8-55 设置切削层

图8-56 切削参数设置

图8-57 切削参数设置

图8-58 非切削移动设置

(43)型腔铣进给率和速度设置。单击【进给率和速度】,弹出进给率和速度对话框,主轴速度输入“4 000”,切削输入“800”,如图8-59 所示,单击【确定】,完成进给率和速度设置。

图8-59 进给率和速度设置

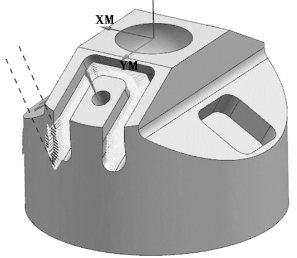

(44)型腔铣刀轨生成。单击【生成】,结果如图8-60 所示,单击【确定】,完成型腔铣局部粗加工工序。

图8-60 生成刀轨

(45)创建型腔铣局部粗加工工序。右键单击【CAVITY_MILL_1】-【复制】,右键单击【CAVITY_MILL_1】,选择【粘贴】,双击打开粘贴的【CAVITY_MILL_1_COPY】,弹出型腔铣对话框,单击【指定切削区域】,弹出切削区域对话框,删除原切削区域,选取待加工面为切削区域,如图8-61 所示,单击【确定】,完成切削区域的设置。

图8-61 指定切削区域

(46)型腔铣刀轴方向设置。单击刀轴里的轴选择【指定矢量】,指定矢量选择【面/平面法向】,选择如图8-62 所示斜面,单击【确定】,完成刀轴的设置。

图8-62 刀轴设置

(47)型腔铣刀轨设置。单击刀轨设置,平面直径百分比输入“50”,如图8-63 所示,完成刀轨设置。

图8-63 刀轨设置

(48)型腔铣切削层设置。单击【切削层】,弹出切削层对话框,设置“范围1 的顶部”为斜面,其余默认即可,如图8-64 所示,单击【确定】,完成切削层的设置。

图8-64 设置切削层

(49)型腔铣切削参数设置。单击【切削参数】,弹出切削参数对话框,单击【连接】,开放刀路类型选择【变换切削方向】,如图8-65 所示,单击【确定】,完成切削参数的设置。

(50)型腔铣非切削移动设置。单击【转移/快速】,安全设置选项选择【平面】,指定平面为斜面,距离输入“50”,如图8-66 所示,单击【确定】完成非切削移动的设置。

(51)型腔铣刀轨生成。单击【生成】,结果如图8-67 所示,单击【确定】,完成型腔铣局部粗加工工序。

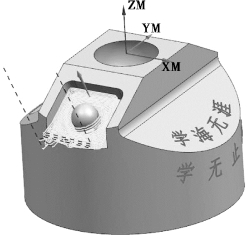

(52)创建底壁加工工序。在“工序导航器一几何”视图下,单击【主页】-【创建工序】,弹出创建工序对话框,类型选择【mill_planar】,工序子类型选择【底壁加工】,程序选择【PROGRAM】,刀具选择【T2D6】,几何体选择【WORKPIECE】,方法选择【MILL_SEMI_FINISH】如图8-68 所示,单击【确定】,弹出底壁加工对话框。

图8-65 切削参数设置

图8-66 非切削移动设置

图8-67 生成铣刀轨

图8-68 创建工序设置

(53)底壁加工刀轨设置。单击【刀轨设置】,切削区域空间范围选择【壁】,切削模式选择【跟随部件】,底面毛坯厚度输入“9”,每刀切削深度输入“1”,最大距离输入“50”,如图8-69所示。

图8-69 刀轨设置

(54)底壁加工切削区域设置。单击【指定切削区底面】,弹出切削区域对话框,选择如图8-70 所示的底面,单击【确定】,完成切削区域的设置。

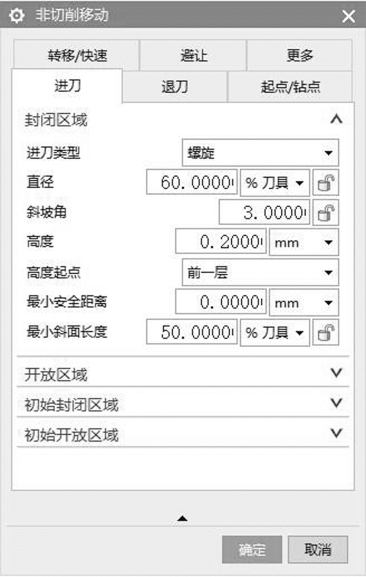

(55)底壁加工非切削移动设置。单击【非切削移动】,弹出非切削移动对话框,单击【进刀】。封闭区域里的进刀类型选择【螺旋】,直径输入“60%”,斜坡角输入“3”,高度输入“0.2”,最小斜面长度输入“50%”,如图8-71 所示。

图8-70 指定切削区域

图8-71 非切削移动设置

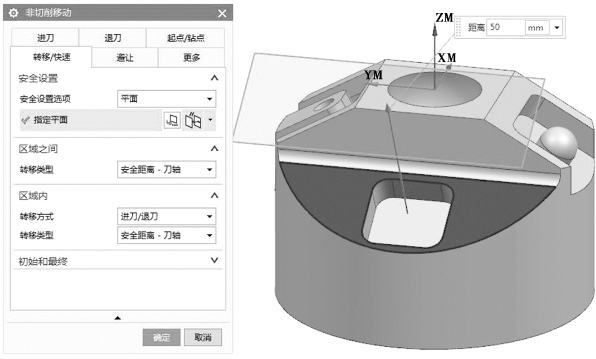

(56)底壁加工非切削移动设置。单击【转移/快速】,安全设置选项选择【平面】,指定平面为斜面,距离输入“50”,如图8-72 所示,单击【确定】,完成非切削移动的设置。

图8-72 非切削移动设置

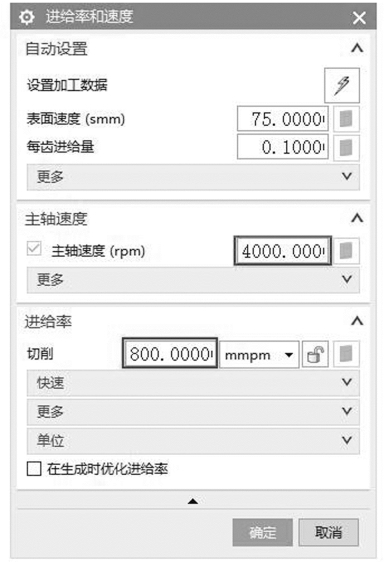

(57)底壁加工进给率和速度设置。单击【进给率和速度】,弹出进给率和速度对话框,主轴速度输入“4000”,切削输入“800”,如图8-73 所示,单击【确定】,完成进给率和速度设置。

图8-73 进给率和速度设置

(58)底壁加工刀轨生成。单击【生成】,结果如图8-74 所示,单击【确定】,完成型底壁加工工序。

图8-74 生成刀轨

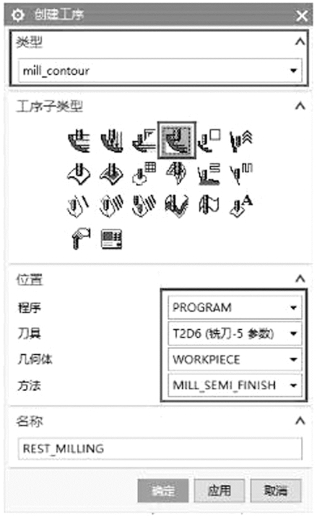

(59)创建剩余铣加工工序。在“工序导航器一几何”视图下,单击【主页】-【创建工序】,弹出创建工序对话框,类型选择【mill_contour】,工序子类型选择【剩余铣】,程序选择【PROGRAM】,刀具选择【T2D6】,几何体选择【WORKPIECE】,方法选择【MILL_SEMI_FINISH】,如图8-75 所示,单击【确定】,弹出剩余铣对话框。

图8-75 创建工序设置

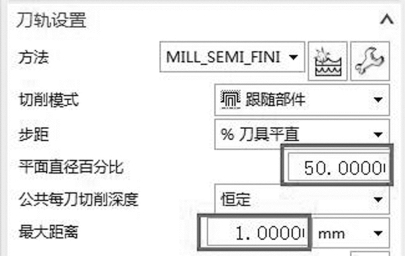

(60)剩余铣刀轨设置。单击【刀轨设置】,平面直径百分比输入“50”,最大距离输入“1”,如图8-76 所示,完成刀轨设置。

图8-76 刀轨设置

(61)剩余铣设置切削区域。单击【指定切削区域】,弹出切削区域对话框,选取如图8-77所示球面,单击【确定】,完成切削区域的设置。

图8-77 指定切削区域

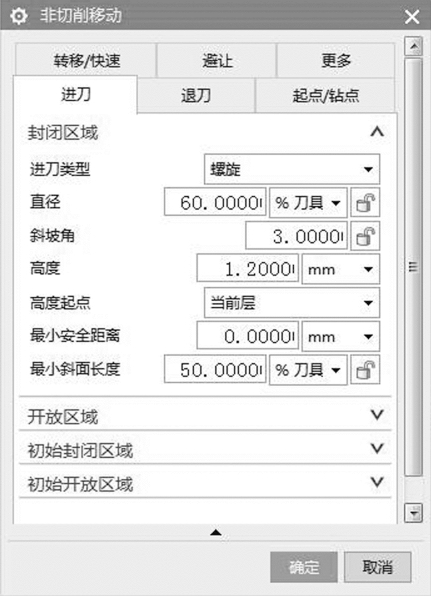

(62)剩余铣非切削移动设置。单击【非切削移动】,弹出非切削移动对话框,单击【进刀】,封闭区域的进刀类型选择【螺旋】,直径输入“60%”,斜坡角输入“3”,高度输入“1.2”,高度起点选择【当前层】,最小斜面长度输入“50%”,如图8-78 所示。

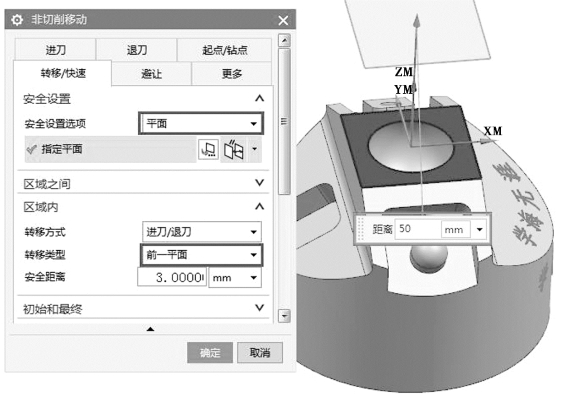

(63)剩余铣非切削移动设置。单击【转移/快速】,安全设置选项选择【平面】,指定平面为顶面,距离输入“50”,区域内的转移类型选择【前一平面】,如图8-79 所示,单击【确定】完成非切削移动的设置。

(64)剩余铣进给率和速度设置。单击【进给率和速度】,弹出进给率和速度对话框,主轴速度输入“4000”,切削输入“800”,如图8-80 所示,单击【确定】,完成进给率和速度设置。

(65)剩余铣刀轨生成。单击【生成】,结果如图8-81 所示,单击【确定】,完成剩余铣二次粗加工工序。

图8-78 非切削移动设置

图8-79 非切削移动设置

图8-80 进给率和速度设置

图8-81 生成刀轨

(66)创建平面轮廓铣加工工序。在“工序导航器一几何”视图下,单击【主页】-【创建工序】,弹出创建工序对话框,类型选择【mill_planar】,工序子类型选择【平面轮廓铣】,程序选择【PROGRAM】,刀具选择【T2D6】,几何体选择【WORKPIECE】,方法选择【MILL_FINISH】,如图8-82 所示,单击【确定】,弹出平面轮廓铣对话框。

图8-82 创建工序设置

(67)平面轮廓铣设置边界几何体。单击【指定部件边界】,弹出边界几何体对话框,模式选择为【曲线/边】,弹出创建边界对话框,类型选择【开放】,材料侧选择【右】,选择如图8-83所示的轮廓,然后单击【创建下一个边界】,选择如图8-84 所示的轮廓,单击【确定】,完成创建边界的设置,再单击【确定】,完成边界几何体的设置。

图8-83 选择第一条边界

图8-84 选择第二条边界

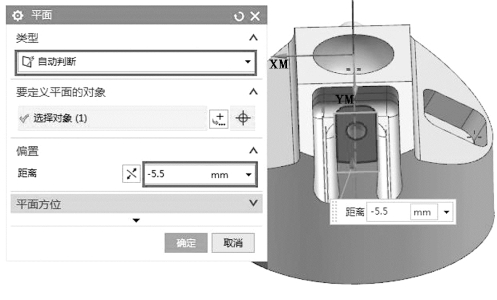

(68)平面轮廓铣底面设置。单击【指定底面】,弹出平面对话框,单击类型选择【自动判断】,选择斜面,距离输入“-5.5”,如图8-85,单击【确定】,完成指定底面的设置。

图8-85 指定底面

(69)平面轮廓铣刀轴设置,设置刀轴下的轴选择【垂直于底面】,如图8-86 所示,完成刀轴的设置。

图8-86 刀轴设置

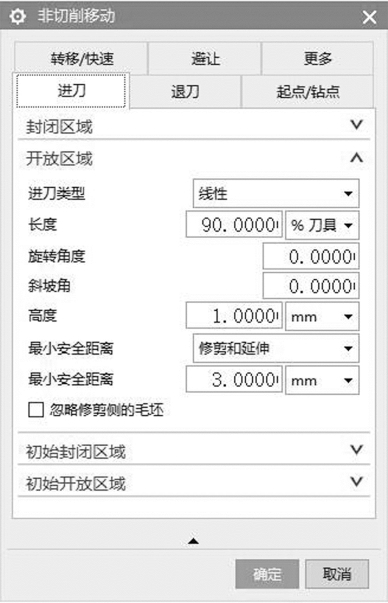

(70)平面轮廓铣非切削移动设置。单击【非切削移动】,弹出非切削移动对话框,单击【进刀】,开放区域进刀类型选择【线性】,高度输入“1”,如图8-87 所示。

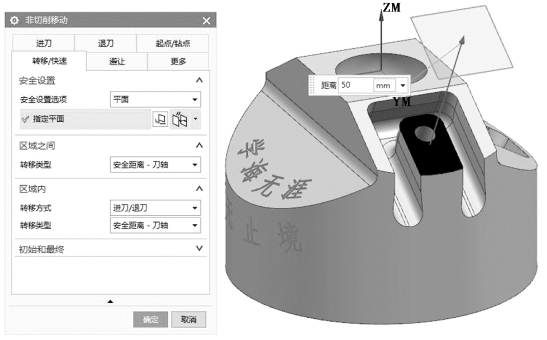

(71)平面轮廓铣非切削移动设置。单击【转移/快速】,安全设置选项选择为【平面】,指定平面为斜面,输入距离选择“50”,如图8-88 所示,单击【确定】完成非切削移动的设置。

图8-87 非切削移动设置

图8-88 非切削移动设置

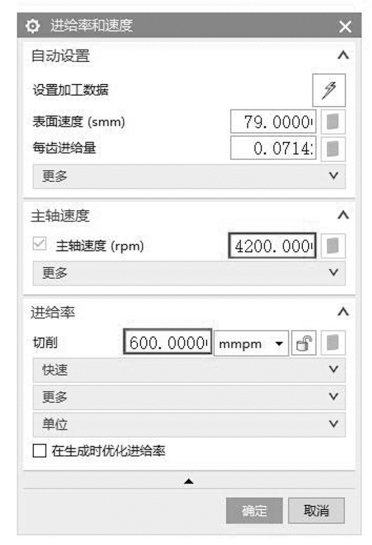

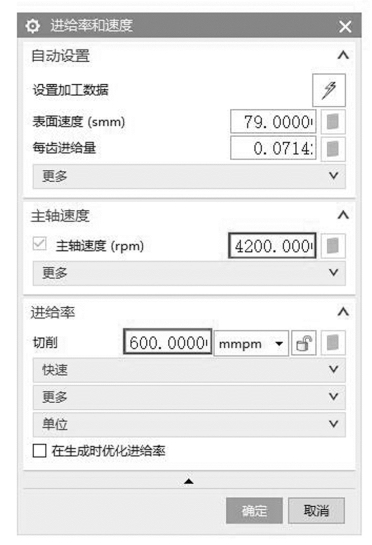

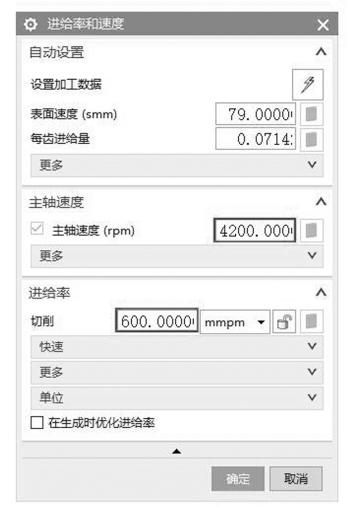

(72)平面轮廓铣进给率和速度设置。单击【进给率和速度】,弹出进给率和速度对话框,主轴速度输入“4 200”,切削输入“600”,如图8-89 所示,单击【确定】,完成进给率和速度设置。

图8-89 进给率和速度设置

(73)平面轮廓铣刀轨生成。单击【生成】,结果如图8-90 所示,单击【确定】,完成平面轮廓铣精加工工序。

图8-90 生成刀轨

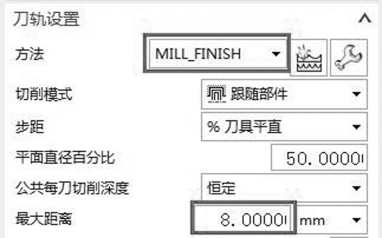

(74)创建型腔铣局部底面精加工工序。右键单击【CAVITY_MILL_1_COPY】-【复制】,右键单击【PLANAR_PROFILE_1】,选择【粘贴】,双击打开粘贴的【CAVITY_MILL_1_COPY_COPY】,弹出型腔铣对话框,单击【刀轨设置】,方法选择【MILL_FINISH】,最大距离输入“8”,如图8-91 所示,完成型腔铣刀轨设置。

图8-91 刀轨设置

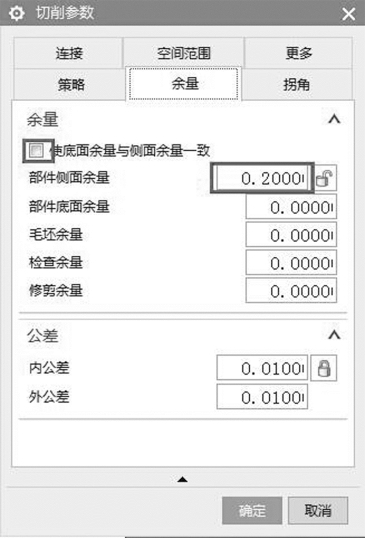

(75)型腔铣切削参数设置。单击【切削参数】,弹出切削参数对话框,单击【余量】,去除“使底面余量与侧面余量一致”前面的勾选,部件余量输入“0.2”,如图8-92 所示,单击【确定】,完成切削参数设置。

图8-92 切削参数设置

(76)型腔铣进给率和速度设置。单击【进给率和速度】,弹出进给率和速度对话框,主轴速度输入“4200”,切削输入“600”,如图8-93 所示,单击【确定】,完成进给率和速度设置。

图8-93 进给率和速度设置

(77)型腔铣刀轨生成。单击【生成】,结果如图8-94 所示,单击【确定】,完成型腔铣底面精加工工序。

图8-94 生成刀轨(https://www.xing528.com)

(78)创建型腔铣局部轮廓精加工工序。右键单击【CAVITY_MILL_1_COPY_COPY】-【复制】,右键单击【CAVITY_MILL_1_COPY_COPY】,选择【粘贴】,双击打开粘贴的【CAVITY_MILL_1_COPY_COPY_COPY】,弹出型腔铣对话框,单击【刀轨设置】,切削模式选择【轮廓】,如图8-95 所示,完成型腔铣刀轨设置。

图8-95 刀轨设置

(79)型腔铣切削参数设置。单击【切削参数】,弹出切削参数对话框,单击【余量】,部件余量输入“0”,如图8-96 所示,单击【确定】,完成切削参数设置。

图8-96 切削参数设置

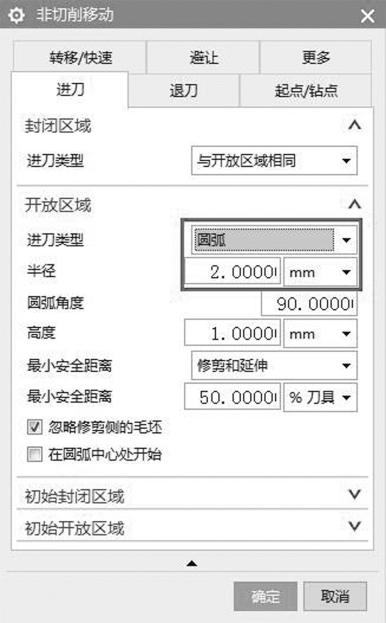

(80)型腔铣非切削移动设置。单击【非切削移动】,弹出非切削移动对话框,单击【进刀】,开放区域进刀类型选择【圆弧】,半径输入“2 mm”,如图8-97 所示,单击【确定】,完成型腔铣非切削移动设置。

图8-97 非切削移动设置

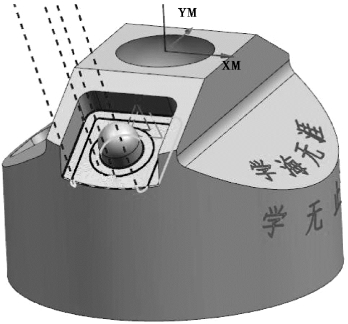

(81)型腔铣刀轨生成。单击【生成】,结果如图8-98 所示,单击【确定】,完成型腔铣轮廓精加工工序。

图8-98 生成刀轨

(82)创建底壁加工局部轮廓加工工序。右键单击【FLOOR_WALL_1】-【复制】,右键单击【CAVITY_MILL_1_COPY_COPY_COPY】,选择【粘贴】,双击打开粘贴的【FLOOR_WALL_1_COPY】,弹出底壁加工对话框,单击【刀轨设置】,方法选择【MILL_FINISH】,切削模式【轮廓】,每刀切削深度输入“0”,如图8-99 所示,完成底壁加工刀轨设置。

图8-99 刀轨设置

(83)底壁加工切削参数设置。单击【切削参数】,弹出切削参数对话框,单击【余量】,部件余量输入“0”,如图8-100 所示,单击【确定】,完成切削参数设置。

图8-100 切削参数设置

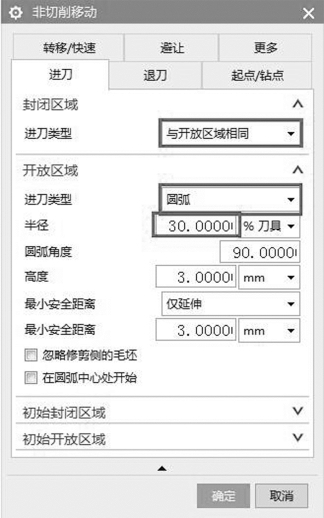

(84)底壁加工非切削移动设置。单击【非切削移动】,弹出非切削移动对话框,单击【进刀】,封闭区域进刀类型选择【与开发区域相同】,开发区域进刀类型选择【圆弧】,半径输入“30”,如图8-101 所示,单击【确定】,完成非切削移动设置。

(85)底壁加工进给率和速度设置。单击【进给率和速度】,弹出进给率和速度对话框,主轴速度输入“4200”,切削输入“600”,如图8-102 所示,单击【确定】,完成进给率和速度设置。

图8-101 非切削移动设置

图8-102 进给率和速度设置

(86)底壁加工刀轨生成。单击【生成】,结果如图8-103 所示,单击【确定】,完成底壁加工轮廓精加工工序。

图8-103 生成刀轨

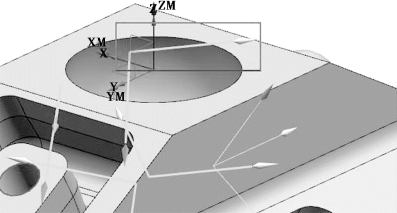

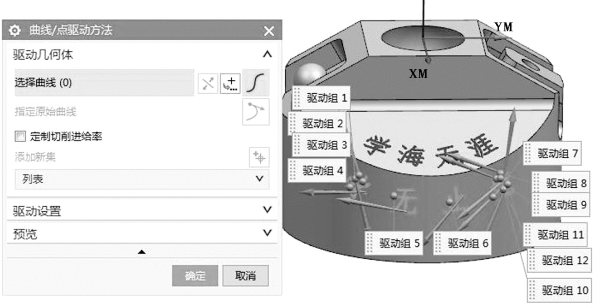

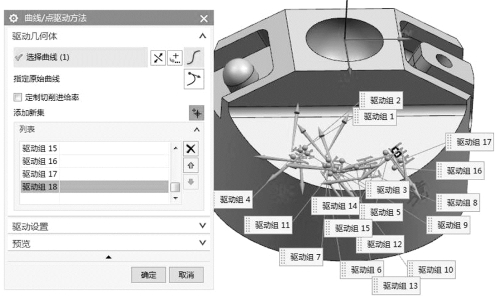

(87)创建可变轮廓铣加工工序。在“工序导航器一几何”视图下,单击【主页】-【创建工序】,弹出创建工序对话框,类型选择【mill_multi_axis】,工序子类型选择【可变轮廓铣】,位置程序选择【PROGRAM】,刀具选择【T3D4R2】,几何体选择【WORKPIECE】,方法选择【MILL_FINISH】,如图8-104 所示,单击【确定】。弹出可变轮廓铣对话框,如图8-105 所示。

图8-104 创建工序设置

图8-105 可变轮廓铣对话框

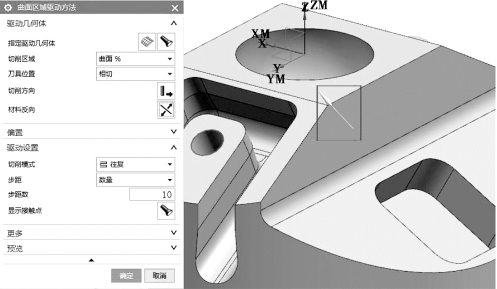

(88)可变轴轮廓铣设置切削区域。单击【指定切削区域】,弹出切削区域对话框,选取如图8-106 所示球面,单击【确定】,完成切削区域的设置。

(89)可变轮廓铣驱动方法设置。选择驱动方法为【曲面】,弹出曲面区域驱动方法对话框,如图8-107 所示,单击【指定驱动几何体】,弹出驱动几何体对话框,选取凹圆区域,如图8-108所示,单击【确定】,完成驱动区域的选择。

图8-106 指定切削区域

图8-107 曲面区域驱动方法对话框

图8-108 驱动区域选择

(90)曲面驱动切削方向设置。单击【切削方向】,选取“球面顶部并且沿顺时针指向”的箭头,如图8-109 所示,完成切削方向选择。

图8-109 选择切削方向

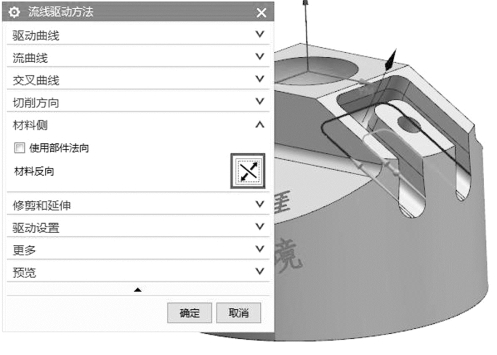

(91)曲面驱动材料反向设置。单击【材料反向】,如图8-110 所示,材料侧箭头指向球内部,完成材料反向设置。

图8-110 选择材料方向

(92)曲面区域驱动方法设置。驱动设置里的切削模式选择【螺旋】,步距选择【残余高度】,最大残余高度输入“0.005”;更多选项里的切削步长为【公差】,内、外公差输入“0.005”,如图8-111 所示,单击【确定】,完成曲面区域驱动方法的设置。

(93)可变轮廓铣投影矢量设置。矢量选择【朝向驱动体】,如图8-112 所示,完成投影矢量设置。

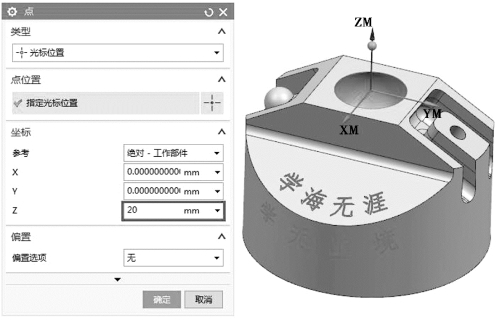

(94)可变轮廓铣刀轴方向设置。刀轴的轴选项选择【朝向点】,单击【点对话框】,弹出点对话框,Z 轴坐标输入“20”,如图8-113 所示,单击【确定】,完成刀轴设置。

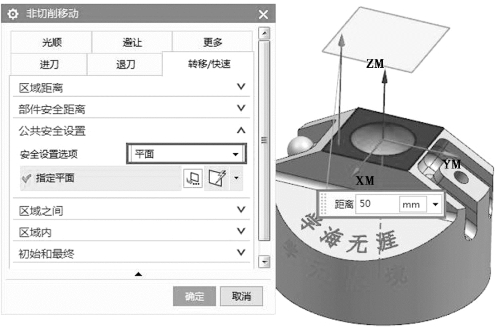

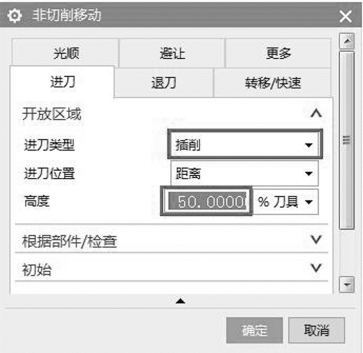

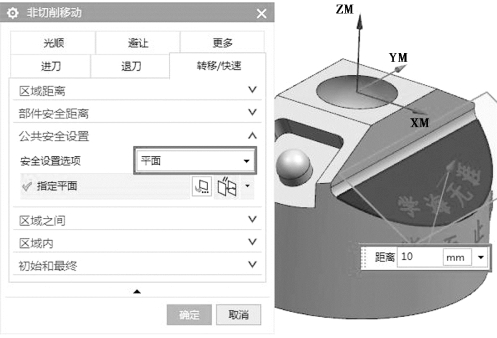

(95)可变轮廓铣非切削移动设置。单击【非切削移动】,弹出非切削移动对话框,单击【转移/快速】,公共安全设置的安全设置选项选择【平面】,选取零件顶面,距离输入“50”,如图8-114、图8-115 所示,单击【进刀】,进刀类型选择【插削】,高度输入“50”,单击【确定】,完成非切削移动的设置。

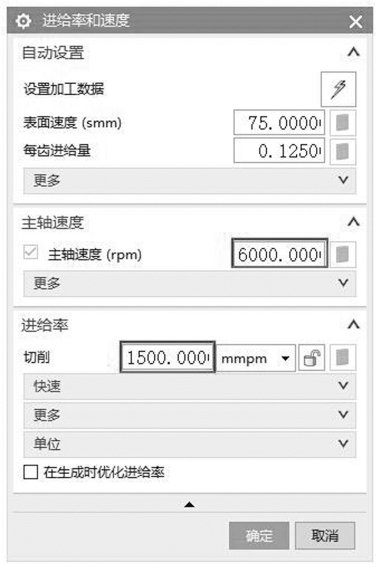

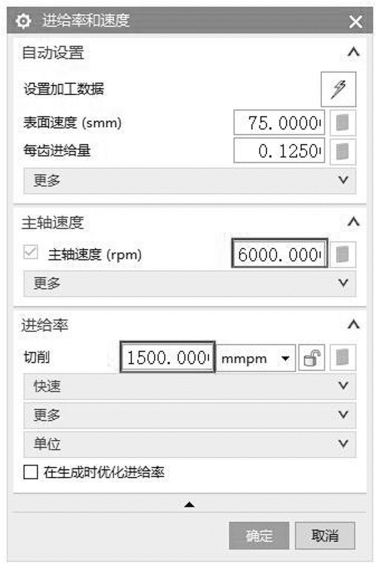

(96)可变轮廓铣进给率和速度设置。单击【进给率和速度】,弹出进给率和速度对话框,主轴速度输入“6000”,切削输入“1500”,如图8-116 所示,单击【确定】,完成进给率和速度设置。

图8-111 曲面区域驱动方法设置

图8-112 投影矢量设置

图8-113 刀轴方向设置

图8-114 非切削移动设置

图8-115 非切削移动设置

图8-116 进给率和速度设置

(97)可变轮廓铣刀轨生成。单击【生成】,结果如图8-117 所示,单击【确定】,完成可变轮廓铣工序。

图8-117 刀轨生成

(98)创建可变轮廓铣加工工序。右键单击【VARIABLE_CONTOUR】-【复制】,右键单击【VARIABLE_CONTOUR】,选择【粘贴】,双击打开粘贴的【VARIABLE_CONTOUR_COPY】,弹出可变轮廓铣对话框,单击【指定切削区域】,删除原切削区域,选取待加工曲面,如图8-118所示,完成切削区域的设置。

图8-118 指定切削区域

(99)编辑驱动方法,单击编辑驱动方法,弹出曲面区域驱动方法对话框,单击【指定驱动几何体】,弹出驱动几何体对话框,删除原驱动几何体,选取待加工曲面,如图8-119 所示,单击【确定】,完成驱动区域的选择。

图8-119 驱动区域选择

(100)曲面驱动切削方向设置。单击【切削方向】,选取圆角底部水平的箭头,如图8-120所示,完成切削方向选择。

(101)曲面驱动材料反向设置。单击【材料反向】,如图8-121 所示,材料侧箭头指向零件外部,完成材料反向设置。

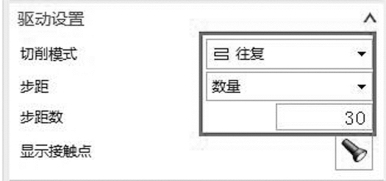

(102)曲面区域驱动方法设置。驱动设置里的切削模式选择【往复】,步距选择【数量】,步距数输入“30”;如图8-122 所示,单击【确定】,完成曲面区域驱动方法的设置。

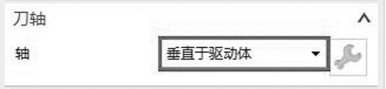

(103)可变轮廓铣刀轴设置。设置刀轴的轴选项为【垂直于驱动体】,如图8-123 所示,完成刀轴设置。

图8-120 选择切削方向

图8-121 选择材料方向

图8-122 曲面区域驱动方法设置

图8-123 刀轴设置

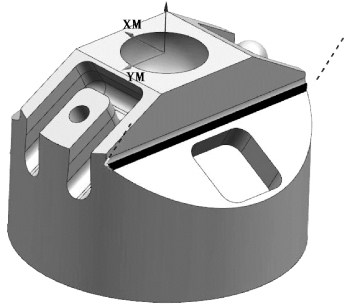

(104)可变轮廓铣刀轨生成。单击【生成】,结果如图8-124 所示,单击【确定】,完成可变轮廓铣工序。

图8-124 刀轨生成

(105)变换可变轮廓铣加工工序。右击【VARIABLE_CONTOUR_COPY】-【对象】-【变换】,弹出变换对话框,类型选择【通过一平面镜像】,指定平面为【XC 平面】,结果选择【复制】,距离/角度分割输入“1”,如图8-125 所示,单击【确定】完成变换,变换结果如图8-126 所示,完成可变轮廓铣加工工序变换。

图8-125 变换对话框设置

图8-126 变换结果

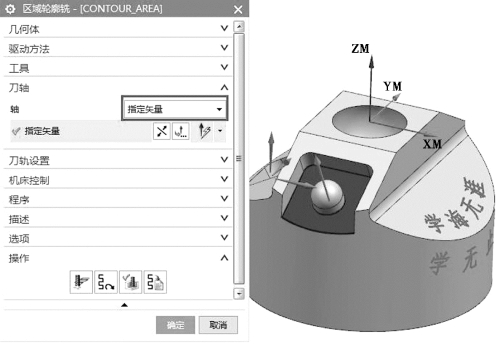

(106)创建区域轮廓铣加工工序。在“工序导航器一几何”视图下,单击【主页】-【创建工序】,弹出创建工序对话框,类型选择【mill_contour】,工序子类型选择【区域轮廓铣】,位置程序选择【PROGRAM】,刀具选择【T3D4R2】,几何体选择【WORKPIECE】,方法选择【MILL_FINISH】,如图8-127 所示,单击【确定】,弹出区域轮廓铣对话框,如图8-128 所示。

图8-127 创建工序设置

图8-128 区域轮廓铣对话框

(107)区域轮廓铣切削区域设置。单击指定切削区域,弹出切削区域对话框,选取待加工曲面,如图8-129 所示,单击【确定】,完成切削区域的设置。

图8-129 切削区域设置

(108)区域轮廓铣驱动方法设置。单击【编辑】驱动方法,弹出区域铣削驱动方法对话框,设置非陡峭切削模式为【跟随周边】,刀路方向选择【向外】,步距选择【恒定】,最大距离输入“0.2 mm”,步距已应用选择【在部件上】,如图8-130 所示,单击【确定】,完成区域铣削驱动方法的设置。

图8-130 驱动方法设置

(109)区域轮廓铣刀轴方向设置。设置刀轴的轴选项为【指定矢量】,选取斜面,如图8-131所示,完成刀轴的设置。

图8-131 刀轴设置

(110)区域轮廓铣非切削移动设置。单击【非切削移动】,弹出非切削移动对话框,单击【转移/快速】,选择安全设置选项为【平面】,然后选择斜面,输入距离选择“50”,如图8-132所示,完成非切削移动设置。

图8-132 非切削移动设置

(111)区域轮廓铣进给率和速度设置。单击【进给率和速度】,弹出进给率和速度对话框,主轴速度输入“6000”,切削输入“1500”,如图8-133 所示,单击【确定】,完成进给率和速度设置。

图8-133 进给率和速度设置

(112)区域轮廓铣刀轨生成。单击【生成】,结果如图8-134 所示,单击【确定】,完成区域轮廓铣工序。

图8-134 刀轨生成

(113)创建可变轮廓铣加工工序。在“工序导航器一几何”视图下,单击【主页】-【创建工序】,弹出创建工序对话框,类型选择【mill_multi_axis】,工序子类型选择【可变轮廓铣】,程序选择【PROGRAM】,刀具选择【T3D4R2】,几何体选择【WORKPIECE】,方法选择【MILL_FINISH】,如图8-135 所示,单击【确定】,弹出可变轮廓铣对话框。

图8-135 创建工序设置

(114)可变轮廓铣切削区域设置。单击【指定切削区域】,选取待加工曲面区域,如图8-136所示,完成切削区域的设置。

图8-136 指定切削区域

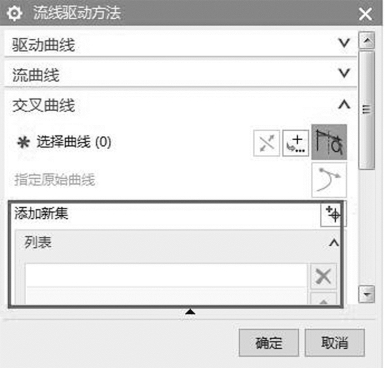

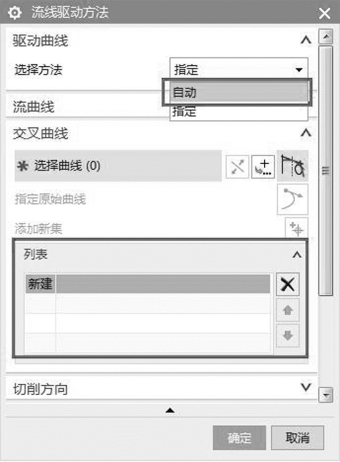

(115)可变轮廓铣驱动方法设置。选择驱动方法为【流线】,弹出流线驱动方法对话框,移除交叉曲线列表里的所有曲线集,如图8-137 所示。

图8-137 驱动方法设置

(116)流线驱动切削方向设置。单击【指定切削方向】,选取斜面顶部水平的箭头,如图8-138 所示,完成流线驱动切削方向设置。

(117)流线驱动修剪和延伸设置。单击【修剪和延伸】,起始步长选择“30”,结束步长选择“88”,如图8-139 所示,完成流线驱动修剪和延伸设置。

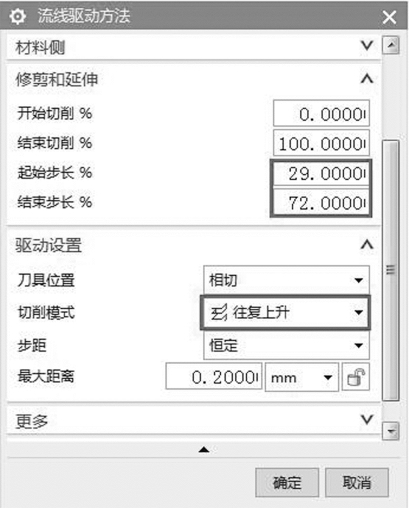

(118)流线驱动设置。单击【驱动设置】,刀具位置选择【相切】,切削模式选择【往复】,步距选择【恒定】,最大距离输入“0.2”,如图8-140 所示,单击【确定】,完成流线驱动方法的设置。

(119)可变轮廓铣投影矢量设置。矢量选择【朝向驱动体】,如图8-141 所示,完成投影矢量设置。

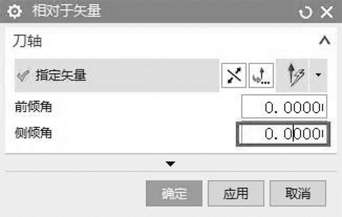

(120)可变轮廓铣刀轴方向设置。刀轴的轴选择【相对于矢量】,弹出相对于矢量对话框,指定矢量选择【自动判断】,选取斜面顶面,侧倾角输入“6”,如图8-142 所示,单击【确定】,完成刀轴的设置。

图8-138 切削方向设置

图8-139 修剪和延伸设置

图8-140 驱动设置

图8-141 投影矢量设置

图8-142 刀轴方向设置

(121)非切削移动的设置。单击【非切削移动】,弹出非切削移动对话框,单击【转移/快速】,选择安全设置选项为【平面】,然后选择斜面,距离输入“50”,如图8-143 所示,单击【确定】,完成非切削移动的设置。

图8-143 非切削移动设置

(122)可变轮廓铣进给率和速度设置。单击【进给率和速度】,弹出进给率和速度对话框,主轴速度输入“6000”,切削输入“1500”,如图8-144 所示,单击【确定】,完成进给率和速度设置。

图8-144 进给率和速度设置

(123)可变轮廓铣刀轨生成。单击【生成】,结果如图8-145 所示,单击【确定】,完成可变轮廓铣工序。

图8-145 刀轨生成

(124)创建可变轮廓铣加工工序。右键单击【VARIABLE_CONTOUR_1】-【复制】,右键单击【VARIABLE_CONTOUR_1】,选择【粘贴】。双击打开粘贴【VARIABLE_CONTOUR_1_COPY】程序,弹出可变轮廓对话框,单击【指定切削区域】,弹出切削区域对话框,移除列表里的所有集,重新选取待加工曲面区域,如图8-146 所示,单击【确定】,完成切削区域的设置。

图8-146 指定切削区域

(125)流线驱动方法设置。单击驱动方法【编辑】,弹出流线驱动方法对话框,驱动曲线选择方法选择【自动】,移除交叉曲线列表里的所有曲线集。如图8-147 所示。

(126)可变轮廓铣刀轨生成。单击【生成】,结果如图8-148 所示,单击【确定】,完成可变轮廓铣工序。

(127)创建可变轮廓铣加工工序。右击【VARIABLE_CONTOUR_1_COPY】-【复制】,右键单击【VARIABLE_CONTOUR_1_COPY】,选择【粘贴】。双击打开粘贴【VARIABLE_CONTOUR_1_COPY_COPY】程序,弹出可变轮廓对话框,单击【指定切削区域】,弹出切削区域对话框,移除列表里的所有集,重新待加工曲面区域,如图8-149 所示,单击【确定】,完成切削区域的设置。

图8-147 编辑流线驱动方法

图8-148 刀轨生成

图8-149 指定切削区域

(128)流线驱动方法材料侧设置。单击【材料反向】,如图8-150 所示。完成流线驱动方法材料侧设置。

(129)流线驱动方法设置。单击【修剪和延伸】,起始步长输入“29”,结束步长选择“72”;驱动设置的切削模式为【往复上升】,如图8-151 所示,单击【确定】,完成流线驱动方法的设置。

图8-150 材料侧设置

图8-151 流线驱动方法设置

(130)可变轮廓铣刀轴方向设置。单击刀轴里的【编辑】,侧倾角输入“0”,如图8-152 所示,单击【确定】,完成刀轴的设置。

(131)可变轮廓铣非切削移动设置。单击【非切削移动】,弹出非切削移动对话框,单击【进刀】,进刀类型选择【线性】,如图8-153 所示,单击【确定】,完成非切削移动的设置。

图8-152 刀轴设置

图8-153 非切削移动设置

(132)可变轮廓铣刀轨生成。单击【生成】,结果如图8-154 所示,单击【确定】,完成可变轮廓铣工序。

图8-154 生成刀轨

(133)创建可变轮廓铣加工工序。在“工序导航器一几何”视图下,单击【主页】-【创建工序】,弹出创建工序对话框,类型选择【mill_multi_axis】,工序子类型选择【可变轮廓铣】,位置程序选择【PROGARM】,刀具选择【T4D1R0.5】,几何体选择【WORKPIECE】,方法选择【MILL_FINISH】,如图8-155 所示,单击【确定】,弹出可变轮廓铣对话框。

图8-155 创建工序设置

(134)可变轴轮廓铣削区域设置。单击指定切削区域,弹出切削区域对话框,选取待加工曲面,如图8-156 所示,单击【确定】,完成切削区域的设置。

图8-156 指定切削区域

(135)可变轮廓铣驱动方法设置。选择驱动方法为【曲线/点】,弹出曲线/点驱动方法对话框,选取字体轮廓,每一个封闭的区域作为单个曲线集(即每选一封闭轮廓中键确认),如图8-157 所示,单击【确定】,完成曲线/点驱动方法的选择。

图8-157 曲线/点驱动方法选择

(136)可变轮廓铣投影矢量和刀轴设置,投影矢量默认选择【刀轴】,刀轴默认选择【垂直于部件】,如图8-158 所示。

图8-158 投影矢量和刀轴设置

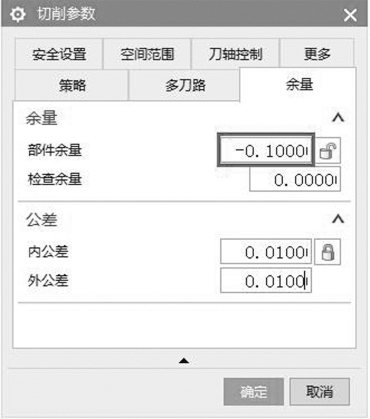

(137)可变轮廓铣切削参数设置。单击【切削参数】,弹出切削参数对话框,单击【余量】,部件余量输入“-0.1”,如图8-159 所示,单击【确定】,完成切削参数设置。

图8-159 切削参数设置

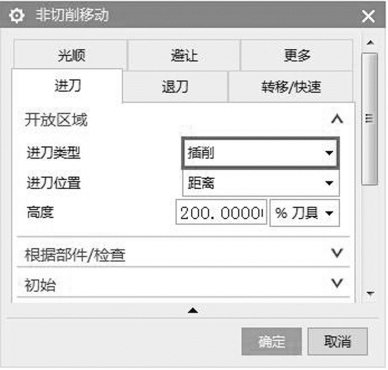

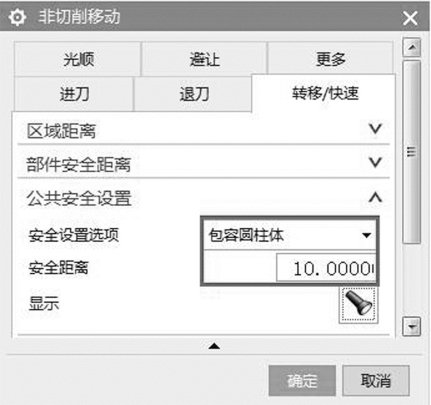

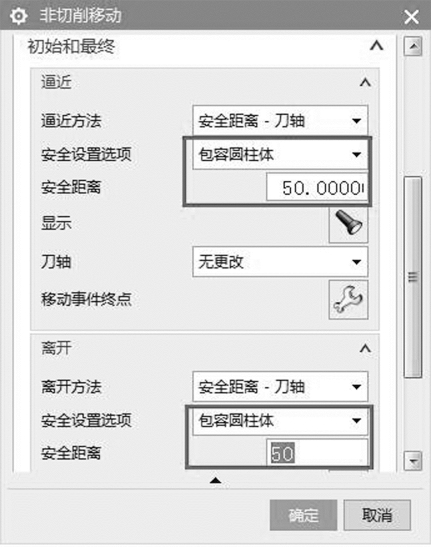

(138)可变轮廓铣非切削移动设置。单击【非切削移动】,弹出非切削移动对话框,单击【进刀】,开放区域的进刀类型选择【插削】,如图8-160 所示;单击【转移/快速】,公共安全设置的安全设置选项选择【包容圆柱体】,安全距离输入“10”,如图8-161 所示;单击【初始和最终】设置,逼近和离开的安全设置选项选择【包容圆柱体】,安全距离输入“50”,如图8-162 所示,单击【确定】,完成非切削移动的设置。

图8-160 非切削移动设置

图8-161 非切削移动设置

图8-162 非切削移动设置

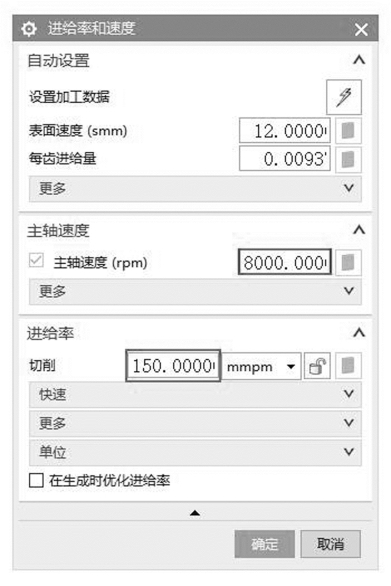

(139)可变轮廓铣进给率和速度设置。单击【进给率和速度】,弹出进给率和速度对话框,主轴速度输入“8000”,切削输入“150”,如图8-163 所示,单击【确定】,完成进给率和速度设置。

图8-163 进给率和速度设置

(140)可变轮廓铣刀轨生成。单击【生成】,结果如图8-164 所示,单击【确定】,完成可变轮廓铣工序。

图8-164 生成刀轨

(141)创建可变轮廓铣加工工序。右键单击【VARIABLE_CONTOUR_2】-【复制】,右键单击【VARIABLE_CONTOUR_2】,选择【粘贴】。双击打开粘贴【VARIABLE_CONTOUR_2_COPY】程序,弹出可变轮廓对话框,单击【指定切削区域】,弹出切削区域对话框,删除原切削区域,选择切削区域为字体斜面,如图8-165 所示。

图8-165 指定切削区域

(142)可变轮廓铣驱动方法编辑,单击驱动方法【编辑】,弹出曲线/点驱动方法对话框,移除列表里的所有集,重新选取斜面字体轮廓,如图8-166 所示,单击【确定】,完成驱动方法的设置。

图8-166 选择曲线集

(143)可变轮廓铣非切削移动设置。单击【非切削移动】,弹出非切削移动对话框,单击【转移/快速】,公共安全设置的安全设置选项选择【平面】,选取斜面,距离输入“10”,如图8-167所示,单击【确定】,完成非切削移动的设置。

(144)可变轮廓铣刀轨生成。单击【生成】,结果如图8-168 所示,单击【确定】,完成可变轮廓铣工序。

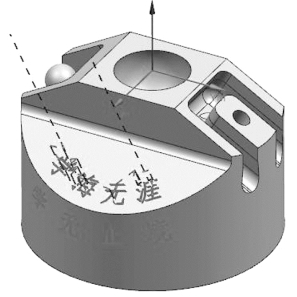

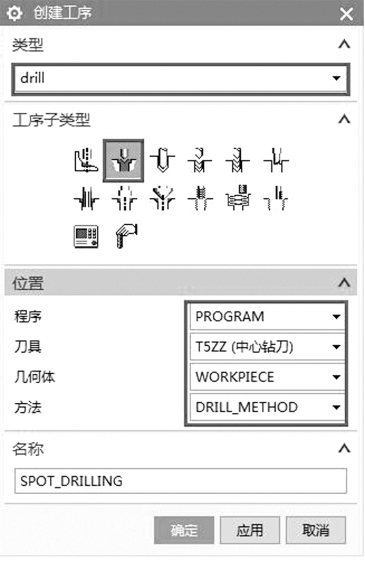

(145)创建中心孔工序。单击【主页】-【创建工序】,弹出创建工序对话框。类型选择【drill】,工序子类型选择【定心钻】,程序选择【PROGRAM】,刀具选择【T5ZZ(中心钻刀)】,几何体选择【WORKPIECE】,方法选择【DRILL_METHOD】,如图8-169 所示,单击【确定】,弹出定心钻对话框。

图8-167 非切削移动设置

图8-168 生成刀轨

图8-169 创建工序

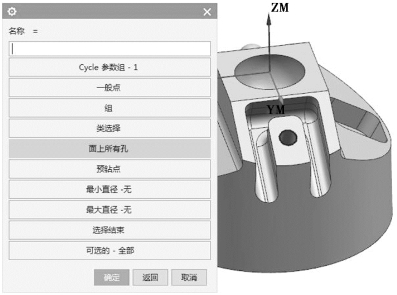

(146)指定加工孔。单击【指定孔】,弹出点到点几何体对话框,单击【选择】,弹出选择点对话框,选择如图8-170 所示孔,单击【确定】,完成指定孔。

图8-170 选择孔

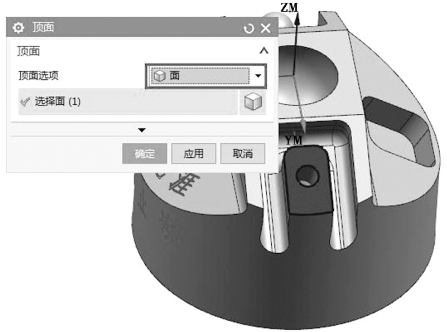

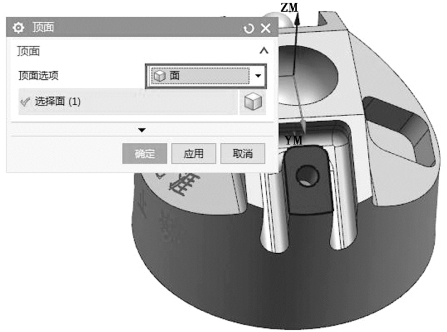

(147)指定顶面。单击【指定顶面】,弹出顶面对话框,顶面选项选择【面】,选择工件上表面为顶面。如图8-171 所示。单击【确定】,完成指定顶面。

图8-171 顶面选择

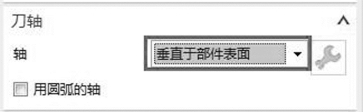

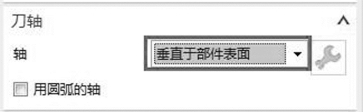

(148)中心孔工序刀轴方向设置。刀轴的轴选项选择【垂直于部件表面】,如图8-172 所示,完成刀轴的设置。

图8-172 刀轴方向设置

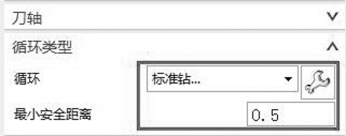

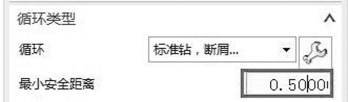

(149)中心孔编辑循环类型。单击【循环类型】,单击【编辑】,弹出指定参数组对话框,单击【确定】,弹出Cycle 参数对话框。单击【Depth】设置钻孔深度,弹出Cycle 深度对话框,单击【刀尖深度】,弹出深度输入对话框,深度输入“4”,单击【确定】,完成钻孔深度设置。单击【进给率】,弹出“Cycle 进给率”对话框,进给速度输入“100”,单击【确定】,完成进给率设置。单击【Rtrcto】,在弹出的对话框中单击【距离】,在弹出的对话框退刀中输入“50”,单击【确定】,完成退刀高度设置。如图8-173 所示,单击【确定】,完成Cycle 参数设置。

图8-173 Cycle 参数对话框

(150)中心孔设置最小安全距离。最小安全距离输入“0.5”,如图8-174 所示。

图8-174 最小安全距离设置

(151)中心孔进给率和速度设置。单击【进给率和速度】,主轴速度输入“2 000”,如图8-175所示,单击【确定】,完成转速和进给的设置。

图8-175 进给率和速度设置

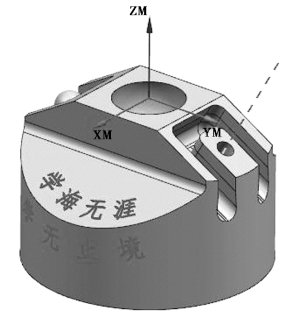

(152)生成刀轨,单击【确定】,如图8-176 所示。完成中心孔工序。

图8-176 钻中心孔刀轨

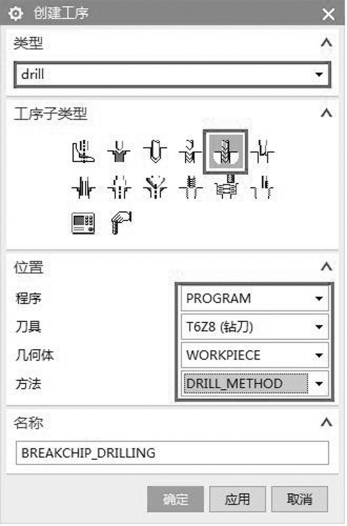

(153)创建断削钻孔加工工序。在“工序导航器一几何”视图下,单击【主页】-【创建工序】,弹出创建工序对话框。类型选择【drill】,工序子类型选择【断削钻】,程序选择【PROGRAM】,刀具选择【T6Z8】,几何体选择【WORKPIECE】,方法选择【DRILL_METHOD】,如图8-177 所示,单击【确定】,弹出断屑钻对话框。

图8-177 创建工序设置

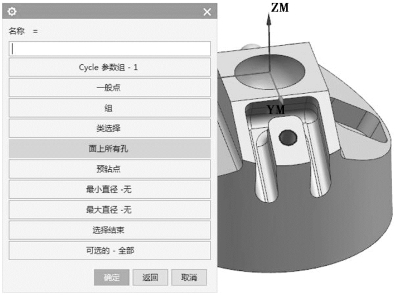

(154)指定加工孔。单击【指定孔】,弹出点到点几何体对话框,单击【选择】,弹出选择点对话框,选择如图8-178 所示的孔,单击【确定】,完成指定孔。

图8-178 选择孔

(155)指定顶面。单击【指定顶面】,弹出顶面对话框,顶面选项选择【面】,选择工件上表面为顶面,如图8-179 所示,单击【确定】,完成指定顶面。

图8-179 顶面选择

(156)断削钻孔加工工序刀轴方向设置。刀轴的轴选项选择【垂直于部件表面】,如图8-180所示,完成刀轴的设置。

图8-180 刀轴方向设置

(157)断削孔编辑循环类型,单击【循环类型】,单击【编辑参数】,弹出指定参数组对话框,单击【确定】,弹出Cycle 参数对话框。单击【进给率】,弹出Cycle 进给率对话框,输入进给速度”80”,单击【确定】,完成进给率设置。单击【Rtrcto】,在弹出的对话框中单击【距离】,在弹出的对话框退刀中输入“50”,单击【确定】,完成退刀高度设置。单击【Step 值】,选择“Step#1”,输入“3”,单击【确定】,如图8-181 所示,单击【确定】,完成Cycle 参数设置。

图8-181 Cycle 参数对话框

(158)断削孔设置最小安全距离。最小安全距离输入“0.5”,如图8-182 所示。

图8-182 最小安全距离设置

(159)进给率和速度设置。在刀轨设置中,单击【进给率和速度】,主轴速度输入“1 000”,如图8-183 所示,单击【确定】,完成进给率和速度设置。

图8-183 进给率和速度设置

(160)生成刀轨,单击【确定】,结果如图8-184 所示。完成断削孔加工工序。

图8-184 生成刀轨

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。