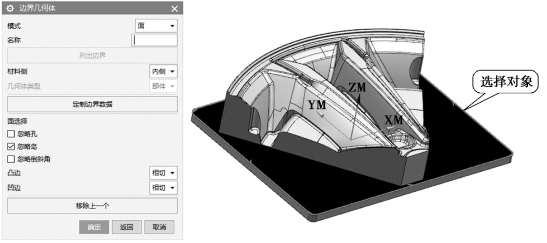

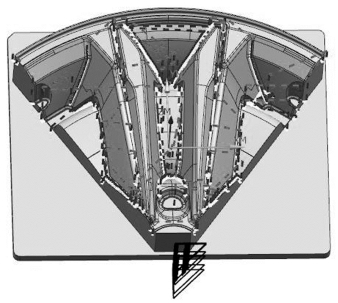

(1)导入零件。UG 打开【5-1.prt】文件,进入建模模块界面,如图5-1 所示。

图5-1 打开文件

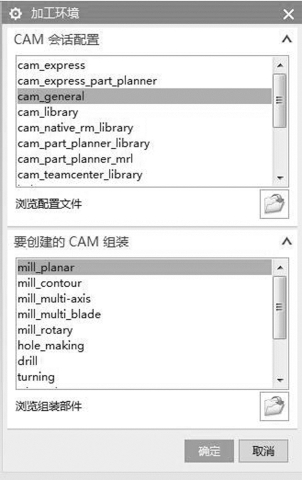

(2)进入加工模块。单击【应用模块】-【制造】-【加工】,如图5-2 所示,弹出【加工环境】对话框,CAM 会话配置选择【cam_general】;要创建的CAM 组装选择【mill_planar】,然后单击【确定】,如图5-3 所示,进入加工模块。

图5-2 进入加工模块

图5-3 加工环境对话框

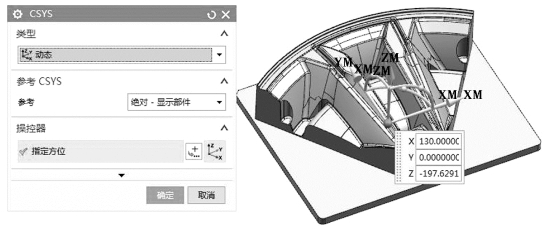

(3)创建加工坐标系。在工序导航器的空白处单击右键,选择【几何视图】,双击【MCS_MILL】,弹出【MCS 铣削】对话框,单击【指定MCS】,如图5-4 所示,弹出【CSYS】对话框,指定MCS 为电极零件底面中心,单击【确定】,如图5-5 所示。单击【确定】,完成加工坐标创建。

图5-4 MCS 铣削选项卡

图5-5 加工坐标创建

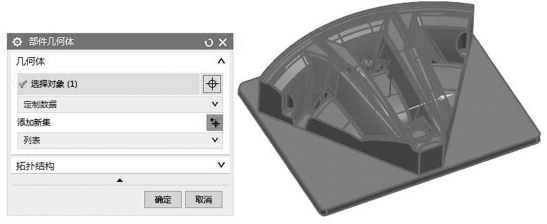

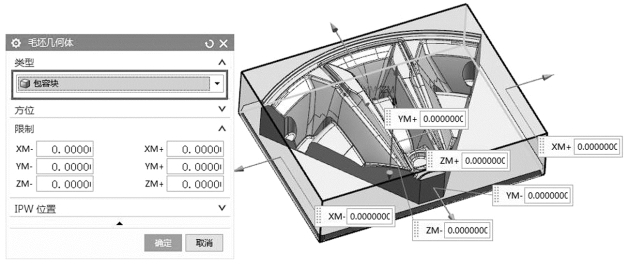

(4)创建加工几何体。双击工序导航器中【MCS_MILL】下的【WORKPIECE】,弹出【工件】对话框,如图5-6 所示。单击【指定部件】,弹出【部件几何体】对话框,选择电极零件,如图5-7 所示。单击【确定】,回到【工件】对话框,单击【指定毛坯】,弹出【毛坯几何体】对话框,类型选择【包容块】,单击【确定】,如图5-8 所示。完成工件设置。

图5-6 工件对话框

图5-7 创建部件几何体

图5-8 创建毛坯几何体

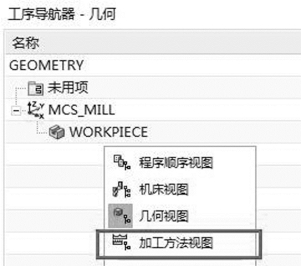

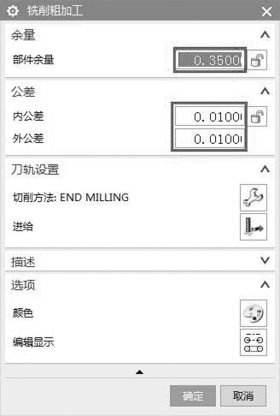

(5)设置铣削粗加工方法。在工序导航器的空白处单击右键,选择【加工方法视图】,如图5-9 所示。转到【工序导航器-加工方法】视图,如图5-10 所示。左键双击打开【MILL_ROUGH】,弹出【铣削粗加工】对话框,部件余量输入为“0.35”,内外公差为“0.01”,单击【确定】,如图5-11 所示,完成铣削粗加工设置。

图5-9 进入加工方法视图

图5-10 工序导航器-加工方法视图

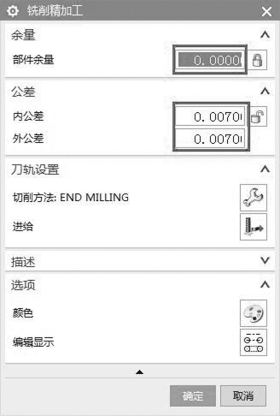

(6)设置铣削精加工方法。同理,双击打开【MILL_FINISH】,弹出铣削精加工对话框,铣削精加工部件余量输入为“0”,内外公差输入为“0.007”,如图5-12 所示。完成铣削精加工设置。

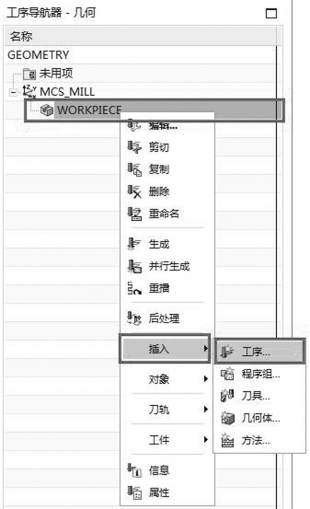

(7)创建型腔铣粗加工工序。在加工操作导航器空白处单击右键,选择【几何视图】,右键单击【WORKPIECE】,单击【插入】-【工序】,如图5-13 所示。弹出【创建工序】对话框,类型选择【mill_contour】,工序子类型选择【型腔铣】,程序选择【PROGRAM】,刀具选择【T1D16R 0.8(飞刀)】,几何体选择【WORKPIECE】,方法选择【MILL_ROUGH】,单击【确定】,如图5-14所示。弹出【型腔铣】对话框,如图5-15 所示。

图5-11 铣削粗加工对话框

图5-12 铣削精加工方法对话框

图5-13 插入工序

图5-14 创建工序

图5-15 型腔铣对话框

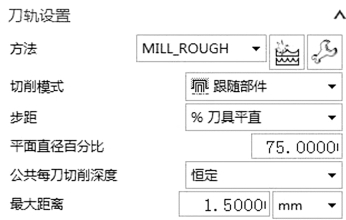

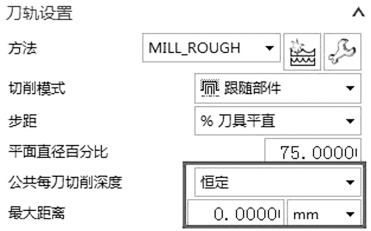

(8)刀轨设置。切削模式选择【跟随部件】,步距选择【%刀具平直】,平面直径百分比输入“75”,公共每刀切削深度选择【恒定】,最大距离输入为“1.5”,如图5-16 所示。

图5-16 刀轨设置选项卡

(9)切削参数连接设置。单击【切削参数】,弹出【切削参数】对话框,单击【连接】选项卡,开放刀路选择【变换切削方向】,最大移刀距离输入为“200”,单击【确定】,如图5-17 所示。

相关知识

1.跟随检查几何体:选中该复选框,刀具将不抬刀绕开“检查几何体”进行切削,否则刀具将使用传递方式进行切削。

2.短距离移动上的进给:只有选择变换切削反向选项后,此复选框才可用,选中该复选框时,最大移刀距离文本框可用,在文本框中设置变换切削方向时的最大移刀距离。

3.开放刀路:用于创建在“跟随部件”切削模式中开放形式部位的刀路类型。

保持切削方向:在切削过程中,保持切削方向不变。

变换切削方向:在切削过程中,切削方向根据最大移刀距离参数变换。

图5-17 连接选项卡

(10)切削参数策略设置。单击【策略】选项卡,切削顺序选择【深度优先】,其他选项卡参数默认,单击【确定】,如图5-18 所示,完成切削参数设置。

图5-18 策略选项卡

相关知识

1.层优先:将全部切削区域中的同一高度切削完成后,再进行下一个切削层进行切削。

2.深度优先:切削完工件上某个区域的所有切削层后,再进行下一个切削区域进行切削。

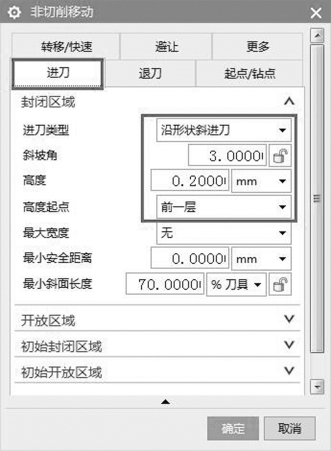

(11)非切削移动参数设置。单击【非切削移动】,弹出【非切削移动】对话框,选择【进刀】选项卡,在封闭区域进刀类型选择【沿形状斜进刀】,【斜坡角】输入为“3”,【高度】输入为“0.2”,高度起点选择【前一层】,其他选项卡参数默认,单击【确定】,如图5-19 所示。完成非切削移动参数设置。

图5-19 进刀选项卡

(12)进给率和速度设置。单击【进给率和速度】,弹出【进给率和速度】对话框,设置主轴转速为“2500”,切削速度为“3000”,单击【确定】,如图5-20 所示。完成进给率和速度设置。

图5-20 进给率和速度对话框

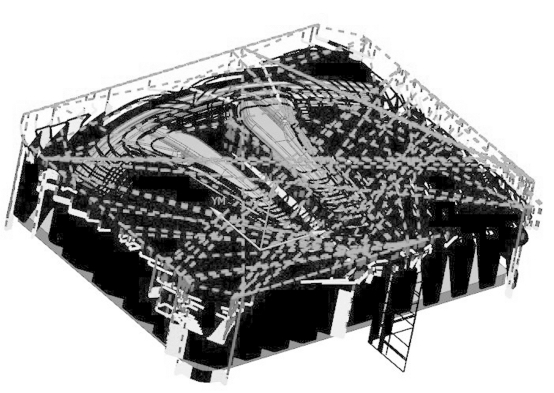

`(13)生成刀轨。单击【生成】,如图5-21 所示,单击【确定】。完成型腔铣粗加工工序。

图5-21 生成刀轨

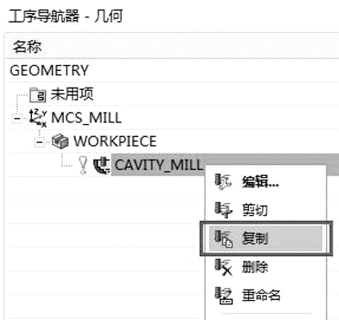

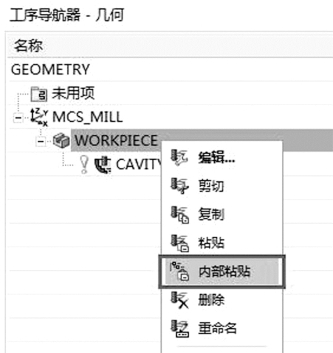

(14)创建底面精加工工序。右键单击型腔铣粗加工工序,选择【复制】,如图5-22 所示;右键单击【WORKPIECE】,选择【内部粘贴】,如图5-23 所示,得到【CAVITY_MILL_COPY】工序。

图5-22 程序复制

图5-23 程序粘贴

(15)刀轨设置。双击【CAVITY_MILL_COPY】工序,弹出【型腔铣】对话框。选择刀轨设置,公共每刀切削深度中选择【恒定】,最大距离输入为“0”,如图5-24 所示。

图5-24 公共每刀切削深度设置

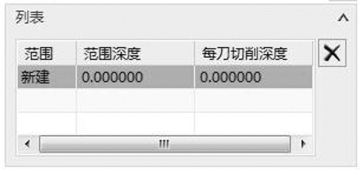

(16)设置切削层。单击【切削层】,弹出【切削层】对话框,单击【列表】,如图5-25 所示,将范围定义选项卡【列表】里的元素全部删除,如图5-26 所示。删除元素后,结果如图5-27 所示。

图5-25 切削层对话框

图5-26 删除元素

图5-27 删除元素结果

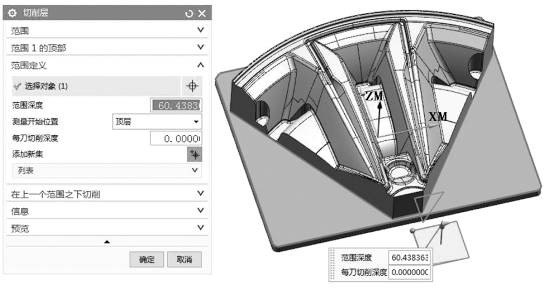

(17)设置切削层。单击范围定义选项卡中的【选择对象】,重新拾取岛屿底面,如图5-28所示。

图5-28 选取范围深度

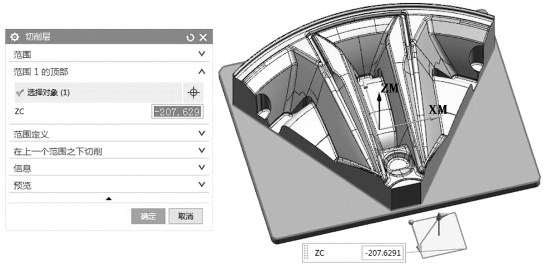

(18)设置切削层。单击【范围1 的顶部】,选择对象为岛屿底面,如图5-29 所示,单击【确定】。完成切削层设置。

图5-29 选取范围顶部

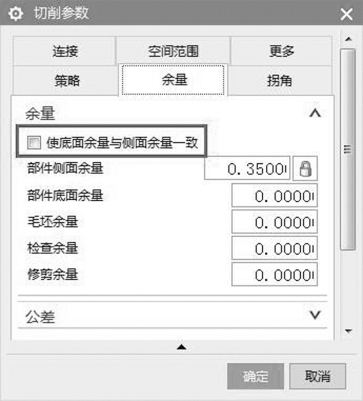

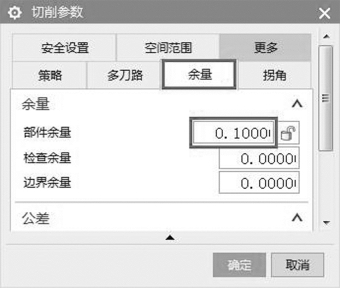

(19)切削参数设置。单击【切削参数】,弹出【切削参数】对话框,单击【余量】选项卡,去除【使底面余量与侧面余量一致】的勾号,单击【确定】,如图5-30 所示。

图5-30 余量选项卡

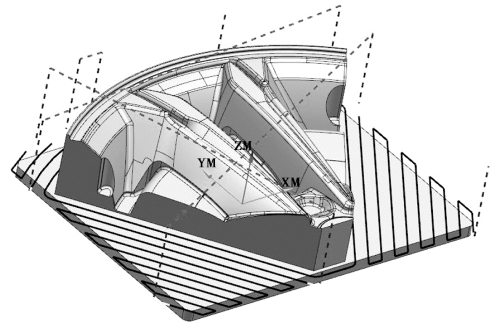

(20)生成刀轨。单击【生成】,如图5-31 所示,单击【确定】。完成型腔铣底面精加工工序。

图5-31 生成刀轨

(21)创建平面轮廓铣精加工工序。在加工操作导航器空白处,单击【右键】,选择【程序视图】,单击菜单条【插入】-【工序】,弹出【创建工序】对话框。类型选择【mill_planar】,工序子类型选择【平面轮廓铣】,程序选择【PROGRAM】,刀具选择【T1D16R0.8(铣刀)】,几何体选择【WORKPIECE】,方法选择【MILL_FINISH】,单击【确定】,如图5-32 所示,弹出【平面轮廓铣】对话框,如图5-33 所示。

图5-32 创建工序

图5-33 平面轮廓铣对话框

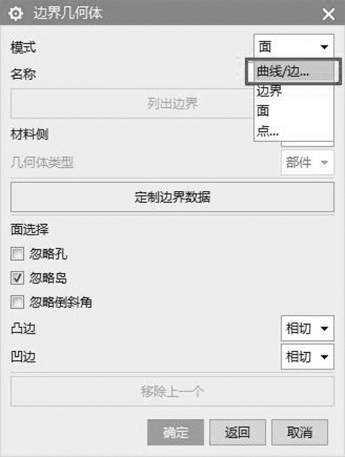

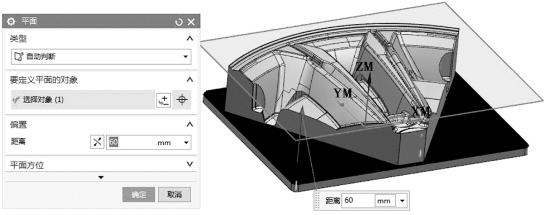

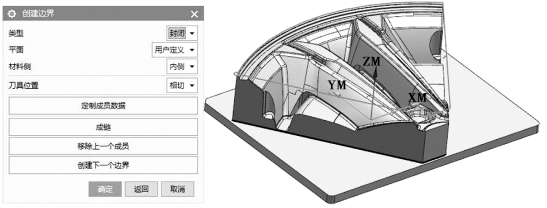

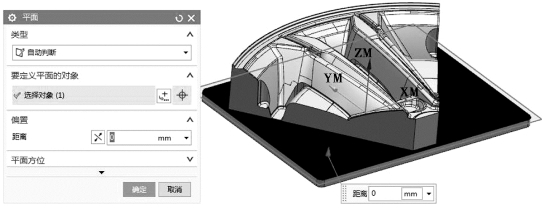

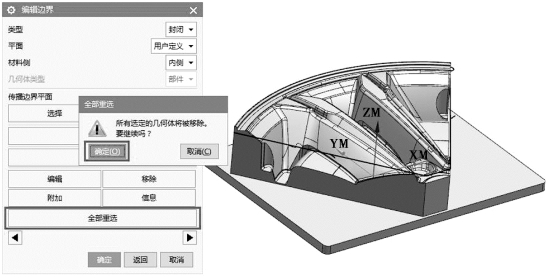

(22)指定部件边界。单击【指定部件边界】,弹出【边界几何体】对话框,【模式】选择【曲线/边】,如图5-34 所示;弹出【创建边界】对话框,平面选择【用户定义】,如图5-35 所示,弹出【平面】对话框,类型选择【自动判断】,拾取岛屿零件底面,Z 轴正向偏置输入为“60”,单击【确定】,如图5-36 所示;拾取岛屿轮廓曲线,单击【确定】,如图5-37 所示。完成部件边界选择。

图5-34 选择曲线/边

图5-35 选择用户定义

图5-36 拾取平面

图5-37 拾取岛屿轮廓曲线

(23)指定底面。单击【指定底面】,弹出【平面】选择对话框,类型选择【自动判断】,拾取岛屿底面,单击【确定】,如图5-38 所示,完成底面设置。

图5-38 拾取岛屿底面

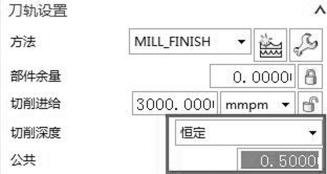

(24)刀轨设置。选择【刀轨设置】,【切削深度】选择【恒定】,公共输入为“0.5”,如图5-39 所示。

图5-39 切削深度设置

(25)进给率和速度设置。单击【进给率和速度】,弹出【进给率和速度】对话框,主轴转速输入“2500”,切削速度输入“3000”。设置完成后,单击【确定】,完成进给率和速度设置,单击生成刀轨,如图5-40 所示,单击【确定】,完成轮廓精加工工序。

图5-40 生成刀轨

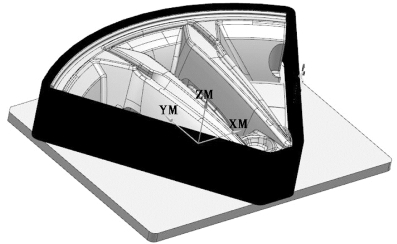

(26)创建底面轮廓铣工序。右键单击上一步工序,选择【复制】,右键单击【WORKPIECE】,选择【内部粘贴】,得到【PLANAR_PROFILE_COPY】。双击【PLANAR_PROFILE_COPY】,单击【指定部件边界】,弹出【编辑边界】对话框,单击【全部重选】,确定移除所有选定的几何体,如图5-41所示,拾取岛屿底面,单击【确定】,如图5-42 所示,完成部件边界创建。

图5-41 移除所有选定的几何体

图5-42 拾取岛屿底面

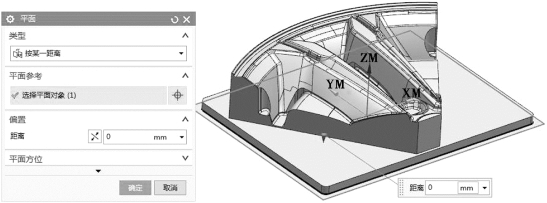

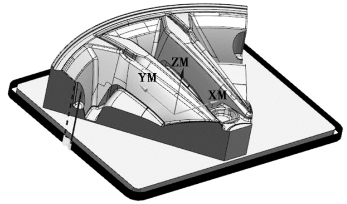

(27)指定底面。单击【指定底面】,弹出【平面】选择对话框,类型选择为【按某一距离】,拾取零件底面,单击【确定】,如图5-43 所示,完成底面设置。

图5-43 指定底面

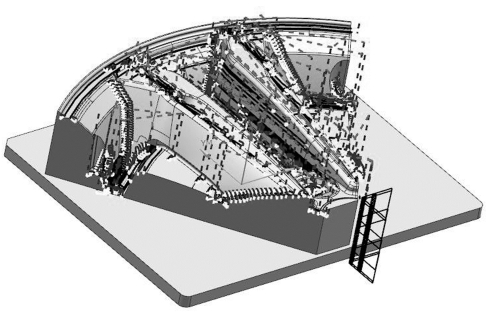

(28)生成刀轨。单击【生成】,如图5-44 所示,单击【确定】。完成轮廓精加工工序。

(29)创建剩余铣工序。复制工序【CAVITY_MILL】,右键单击【WORKPIECE】,选择【内部粘贴】,得到【CAVITY_MILL_COPY_1】。双击【CAVITY_MILL_COPY_1】,弹出【型腔铣】对话框,选择【工具】,刀具选择【T2D6R3】,如图5-45 所示。

图5-44 生成刀轨

图5-45 选择刀具

(30)切削参数设置。单击【切削参数】,弹出【切削参数】对话框,单击【空间范围】选项卡,【参考刀具】选择为【T1D16R0.8】,单击【确定】,如图5-46 所示,完成切削参数设置。(https://www.xing528.com)

(31)非切削移动设置。单击【非切削移动】,弹出【非切削移动】对话框,选择【转移/快速】选项卡,区域内转移类型选择【前一平面】,安全距离输入“3”,如图5-47 所示,完成非切削移动设置。

图5-46 空间范围选项卡

图5-47 非切削移动选项卡

(32)进给率和速度设置,生成刀轨。单击【进给率和速度】,弹出进给率和速度对话框,主轴转速输入“6000”,切削速度输入“2500”。设置完成后,单击【确定】,完成进给率和速度设置,单击生成刀轨,如图5-48 所示,单击【确定】,完成剩余铣二次开粗工序。

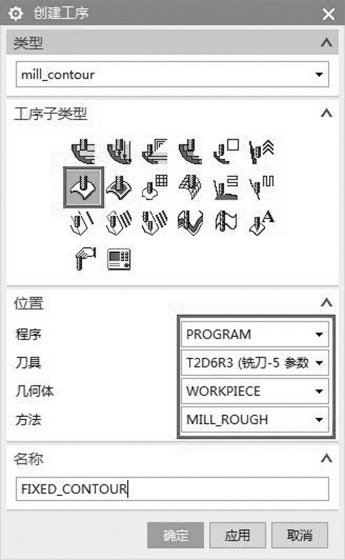

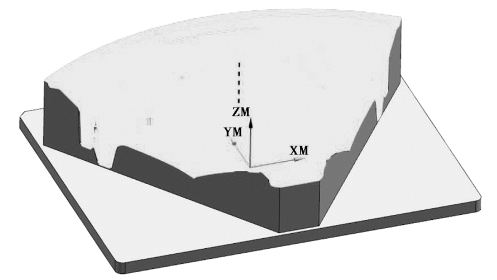

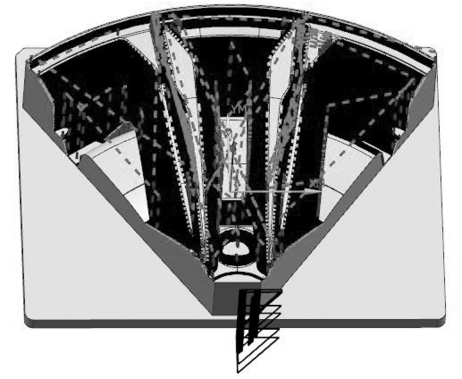

(33)创建固定轮廓铣工序,选择【程序视图】,单击菜单条【插入】→【工序】,弹出【创建工序】 对话框。类型选择【mill_conrour】,工序子类型选择【固定轮廓铣】,程序选择【PROGRAM】,刀具选择【T2D6R3】,几何体选择【WORKPIECE】,方法选择【MILL_ROUGH】,单击【确定】,如图5-49 所示。弹出【固定轮廓铣】对话框,如图5-50 所示。

图5-48 生成刀轨

图5-49 创建工序

图5-50 固定轮廓铣

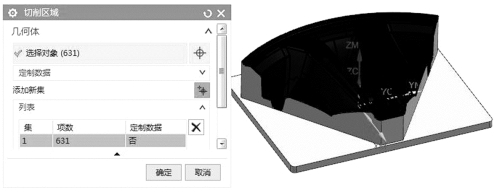

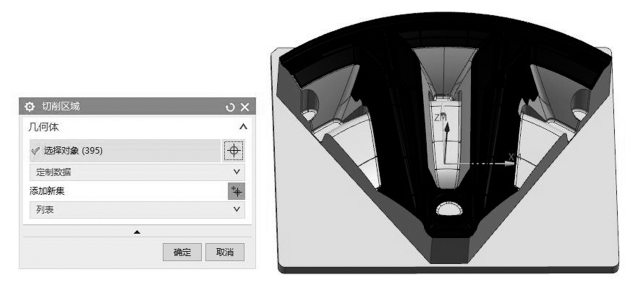

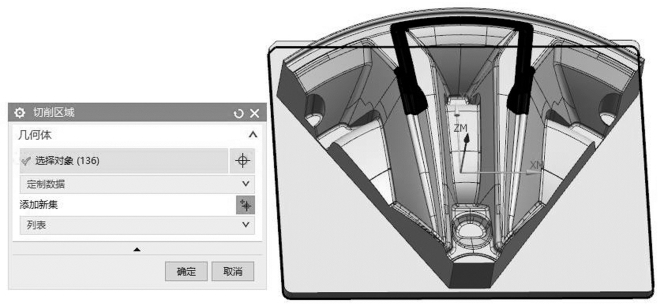

(34)指定切削区域。单击【指定切削区域】,弹出【切削区域】对话框,拾取零件表面曲面特征,单击【确定】,如图5-51 所示,完成切削区域选择。

图5-51 指定切削区域

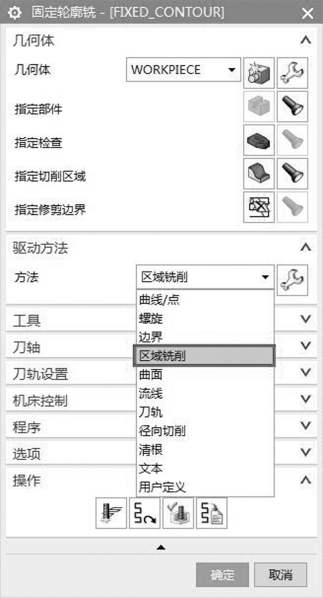

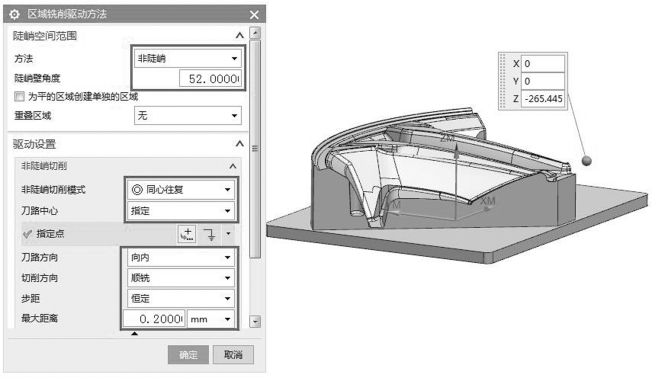

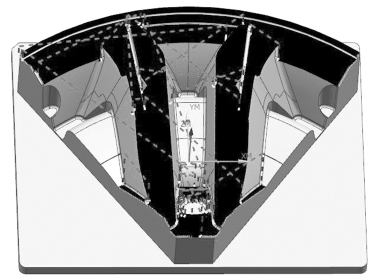

(35)驱动方法设置。选择【驱动方法】,方法选择【区域铣削】,如图5-52 所示,弹出【区域铣削驱动方法】对话框,驱动设置选项卡里的非陡峭切削模式选择【跟随周边】,刀路方向选择【向内】,切削方向选择【顺铣】,步距选择【恒定】,最大距离输入“1”,步距已应用选择【在平面上】,单击【确定】,如图5-53 所示。

图5-52 固定轮廓铣对话框

图5-53 驱动设计选项卡

相关知识

①陡峭空间范围:用来指定陡峭的范围。

无:不区分陡峭,加工整个切削区域。

非陡峭:只加工部件表面角度小于陡峭角的切削区域。

定向陡峭:只加工部件表面角度大于陡峭角的切削区域。

为平的区域创建单独的区域:勾选该复选框,则将平面区域与其他区域分开来进行加工,否则平面区域和其他区域混在一起进行计算。

②驱动设置:该区域部分选项介绍如下。

非陡峭切削:用于定义非陡峭区域的切削参数。

步距已应用:用于定义步距的测量沿平面还是沿部件。

在平面上:沿垂直于刀轴的平面测量步距,适合非陡峭区域。

在部件上:沿部件表面测量步距,适合陡峭区域。

③陡峭切削:用于定义陡峭区域的切削参数。各参数含义可参考其他工序。

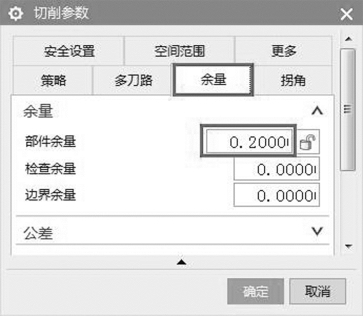

(36)切削参数设置。单击【切削参数】,弹出【切削参数】对话框,单击【余量】选项卡,部件余量输入“0.2”,如图5-54 所示,完成切削参数设置。

图5-54 余量选项卡

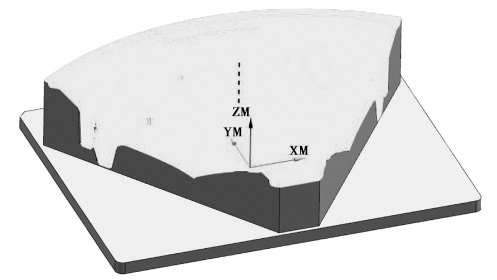

(37)进给率和速度设置,生成刀轨。单击【进给率和速度】,弹出【进给率和速度】对话框,设置主轴转速输入“6000”,切削速度输入“2500”。设置完成后,单击【确定】,完成进给率和速度设置,单击生成刀轨,如图5-55 所示,单击【确定】,完成固定轴轮廓铣区域铣削工序。

图5-55 生成刀轨

(38)创建剩余铣工序,复制【CAVITY_MILL_COPY_1】工序,在【PROGRAM】文件夹内部粘贴,得到【CAVITY_MILL_COPY_1_COPY】。双击【CAVITY_MILL_COPY_1_COPY】,弹出【型腔铣】对话框,选择【工具】,刀具选择为【T3D4R2】,如图5-56 所示。

(39)切削参数设置。单击【切削参数】,弹出【切削参数】对话框,单击【空间范围】选项卡,参考刀具选择为【T2D6R3】,单击【确定】,如图5-57 所示,完成切削参数设置。

图5-56 选择刀具

图5-57 空间范围选项卡

(40)进给率和速度设置,生成刀轨。单击【进给率和速度】,弹出【进给率和速度】对话框,设置主轴转速输入为“7000”,切削速度输入为“2000”。设置完成后,单击【确定】,完成进给率和速度设置,单击生成刀轨,如图5-58 所示,单击【确定】,完成剩余铣3 次开粗工序。

图5-58 生成刀轨

(41)创建固定轮廓铣工序。复制【FIXED_CONTOUR】,在【PROGRAM】文件夹里内部粘贴,得到【FIXED_CONTOUR_COPY】。双击【FIXED_CONTOUR_COPY】,弹出【固定轮廓铣】对话框,选择【驱动方法】,单击方法里的【编辑】,如图5-59 所示,弹出【区域铣削驱动方法】对话框,【最大距离】输入“0.5”,如图5-60 所示。

图5-59 选择驱动方法

图5-60 驱动设置选项卡

(42)指定刀具。选择【工具】,刀具选择为【T3D4R2】,如图5-61 所示,完成刀具选择。

(43)切削参数设置。单击【切削参数】,弹出【切削参数】对话框,单击【余量】选项卡,【部件余量】输入“0.1”,单击【确定】,如图5-62 所示,完成切削参数设置。

(44)生成刀轨。单击【生成】,如图5-63 所示,单击【确定】。完成固定轴轮廓铣区域铣削加工工序。

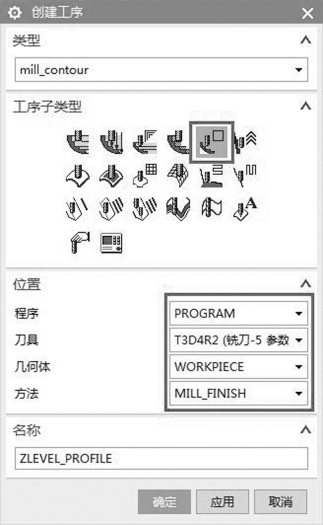

(45)创建深度加工轮廓精加工工序。在加工操作导航器空白处,单击右键,选择【程序视图】,单击菜单条【插入】-【工序】,弹出【创建工序】对话框。类型选择为【mill_contour】,工序子类型选择为【深度加工轮廓】,程序选择为【PROGRAM】,刀具选择为【T3D4R2】,几何体选择为【WORKPIECE】,方法选择为【MILL_FINISH】,如图5-64 所示,单击【确定】,弹出【深度加工轮廓】对话框,如图5-65 所示。

图5-61 选择刀具

图5-62 余量选项卡

图5-63 生成刀轨

图5-64 创建工序

图5-65 深度轮廓加工对话框

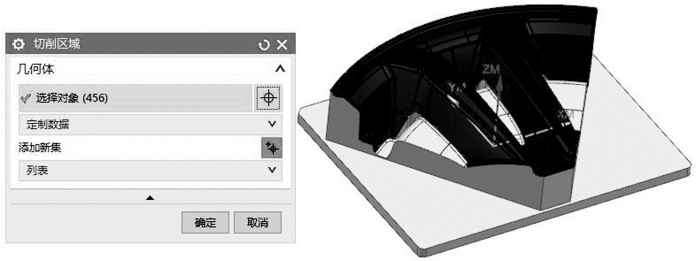

(46)指定切削区域设置。单击【指定切削区域】,弹出【切削区域】对话框,拾取零件表面曲面特征(曲面选择电极放电加工接触面,避空面不选择,提高加工效率),单击【确定】,如图5-66 所示,完成切削区域创建。

图5-66 选取切削区域

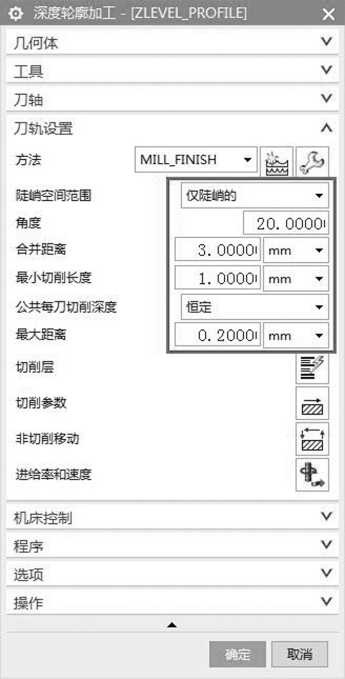

(47)刀轨设置。选择【刀轨设置】,陡峭空间范围选择【仅陡峭】,角度输入“20”,合并距离输入“3”,最小切削长度输入“1”,公共每刀切削深度选择【恒定】,最大距离输入“0.2”,如图5-67 所示,完成刀轨设置。

图5-67 刀轨设置选项卡

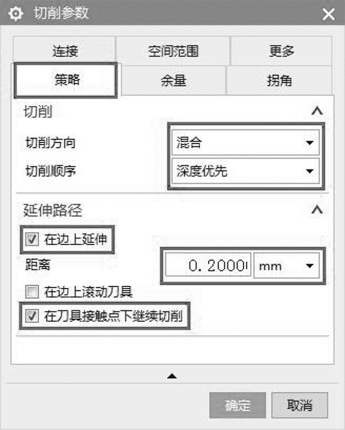

(48)切削参数策略设置。单击【切削参数】,弹出【切削参数】对话框,单击【策略】选项卡,切削方向选择【混合】,切削顺序选择【深度优先】,在边上延伸前打上勾号,距离输入“0.2”,在刀具接触点下继续切削前打上勾号,如图5-68 所示。

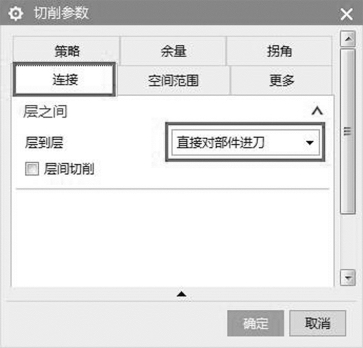

(49)切削参数连接设置。单击【连接】选项卡,【层到层】选择【直接对部件进刀】,单击【确定】,如图5-69 所示,完成切削参数设置。

相关知识

1.层之间区域:专门用在定于深度铣的切削参数。

使用转移方法:使用进刀/退刀的设定信息,默认刀路会抬刀到安全平面。

直接对部件进刀:将以跟随部件的方式来定位移动刀具。

沿部件斜进刀:将以跟随部件的方式,从一个切削层到下一个切削层,需要指定斜坡角,此时刀路较完整。

沿部件交叉斜进刀:与沿部件斜进刀类似,不同的是在斜进刀位置沿设定角度螺旋。

2.层间切削:可在深度铣中的切削层间存在间隙时创建额外的切削,消除在标准层到层加工操作中留在浅平面区域中的非常大的残余高度。

图5-68 策略选项卡

图5-69 连接选项卡

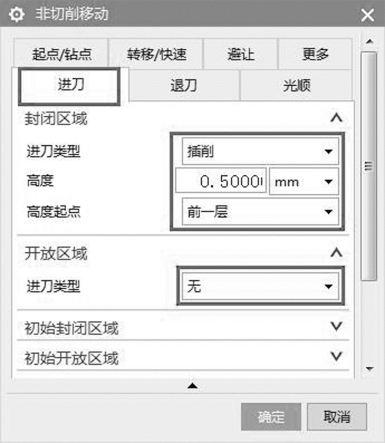

(50)非切削移动设置。单击【非切削移动】,弹出【非切削移动】对话框,选择【进刀】选项卡,封闭区域进刀类型选择【插削】,高度输入为“0.5”,高度起点选择【前一层】,开放区域进刀类型选择【无】,单击【确定】,如图5-70 所示,完成非切削移动设置。

图5-70 进刀选项卡

(51)进给率和速度设置,生成刀轨。单击【进给率和速度】,弹出【进给率和速度】对话框,设置主轴转速输入“8000”,切削速度输入“3 000”。设置完成后,单击【确定】,完成进给率和速度设置,单击生成刀轨,如图5-71 所示,单击【确定】,完成陡峭面精加工工序。

图5-71 生成刀轨

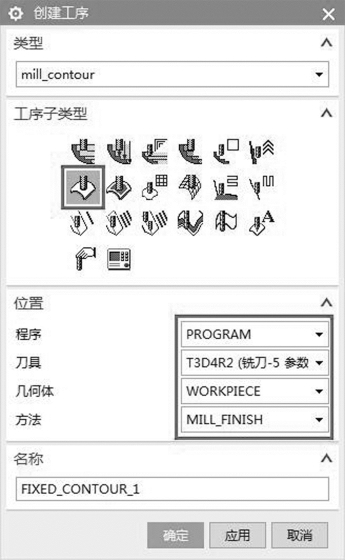

(52)创建固定轮廓铣精加工工序。在加工操作导航器空白处,右键选择【程序视图】,单击菜单条【插入】→【工序】,弹出【创建工序】对话框。类型选择【mill_contour】,工序子类型【固定轮廓铣】,程序选择【PROGRAM】,刀具选择【T3D4R2】,几何体选择【WORKPIECE】,方法选择为【MILL_FINISH】,如图5-72 所示,单击【确定】,弹出【固定轮廓铣】对话框。

图5-72 创建固定轮廓铣

(53)指定切削区域。单击【指定切削区域】,弹出【切削区域】对话框,拾取零件表面特征,如图5-73 所示,单击【确定】,完成切削区域创建。

图5-73 选区切削区域

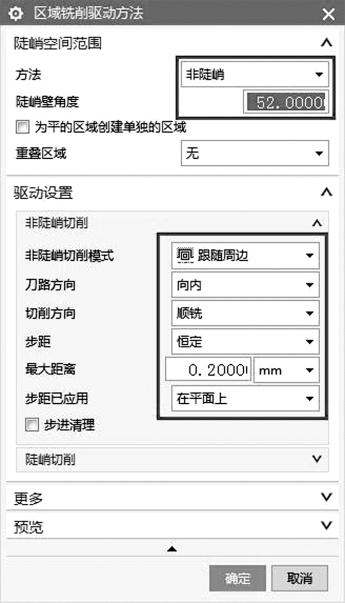

(54)驱动方法设置。选择驱动方法,选择【区域铣削】,弹出【区域铣削驱动方法】对话框,陡峭空间范围选项里的方法选择【非陡峭】,陡角输入“52”,驱动设置里的非陡峭切削模式选择【同心往复】,刀路中心选择【指定】,指定点拾取最大圆弧圆心,刀路方向选择【向内】,切削方向选择【顺铣】,步距选择【恒定】,最大距离输入为“0.2”,单击【确定】,如图5-74 所示,完成驱动方法设置。

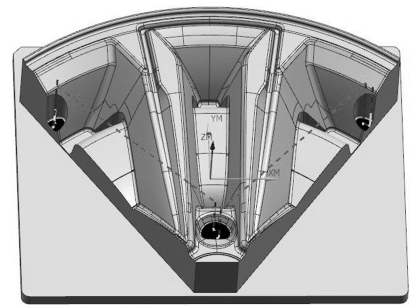

图5-74 区域铣削驱动方法设置

(55)进给率和速度设置,生成刀轨。单击【进给率和速度】,弹出【进给率和速度】对话框,设置主轴速度输入“8000”,切削速度输入“3000”,如图5-75 所示。设置完成后,单击【确定】,完成进给率和速度设置,单击生成刀轨,如图5-76 所示,单击【确定】,完成非陡峭面精加工工序。

图5-75 设置进给率和速度

图5-76 生成刀轨

(56)创建固定轮廓铣精加工工序。复制上一步工序【FIXED_CONTOUR_1】,右键【PROGRAM】文件夹内部粘贴,得到【FIXED_CONTOUR_1_COPY】。双击【FIXED_CONTOUR_1_COPY】,弹出【固定轴轮廓铣】对话框,单击【指定切削区域】,弹出【切削区域】对话框,拾取零件小平面特征,单击【确定】,如图5-77 所示。

图5-77 选择切削区域

(57)驱动方法设置。单击驱动方法下的【编辑】,弹出【区域铣削驱动方法】对话框,驱动设置里的非陡峭切削模式选择【跟随周边】,刀路方向选择【向内】,切削方向选择【顺铣】,步距选择【恒定】,最大距离输入“0.2”,步距已应用选择为【在平面上】,单击【确定】,如图5-78所示,完成驱动方法设置。

(58)生成刀轨。单击【生成】,如图5-79 所示,单击【确定】。完成固定轴轮廓铣精加工工序。

(59)创建清根工序。在加工操作导航器空白处,右键单击选择【程序视图】,单击菜单条【插入】-【工序】,弹出【创建工序】对话框。类型选择【mill_contour】,工序子类型选择【固定轮廓铣】,程序选择【PROGRAM】,刀具选择【T4D2R1】,几何体选择【WORKPIECE】,方法选择【MILL_FINISH】,如图5-80 所示,单击【确定】,弹出【固定轮廓铣】对话框。

图5-78 区域铣削驱动方法设置

图5-79 生成刀轨

(60)指定切削区域。单击【指定切削区域】,弹出【切削区域】对话框,拾取零件小圆角特征,如图5-81 所示,单击【确定】,完成切削区域创建。

图5-80 创建工序

图5-81 切削区域创建

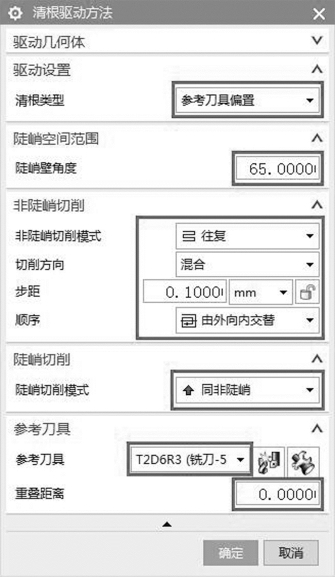

(61)驱动方法设置。驱动方法选择【清根】,如图5-82 所示,弹出【清根驱动方法】对话框,驱动设置下的清根类型选择【参考刀具偏置】,陡峭空间范围下的陡角壁角度输入“65”,非陡峭切削模式选择【往复】,切削方向选择【混合】,步距输入“0.1”,顺序选择【由外向内交替】,陡峭切削模式选择【同非陡峭】,参考刀具选择【T2D6R3】,重叠距离输入“0”,单击【确定】,如图5-83 所示。

图5-82 选择清根驱动方法

图5-83 清根驱动方法选项卡

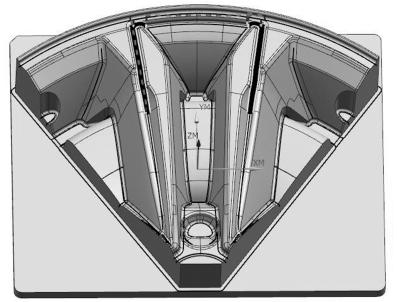

(62)进给率和速度设置,生成刀轨。单击【进给率和速度】,弹出【进给率和速度】对话框,设置主轴转速“12000”,切削速度“3000”。设置完成后,单击【确定】,完成进给率和速度设置,单击生成刀轨,如图5-84 所示,单击【确定】,完成零件清根精加工工序。

图5-84 生成刀轨

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。