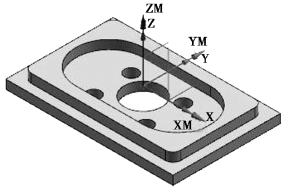

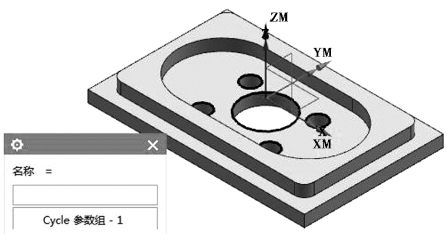

(1)导入零件。UG NX 11.0 打开4-1.prt 文件,进入建模模块界面,如图4-1 所示。

图4-1 打开文件

(2)进入加工模块。单击【文件】→【启动】→【加工】,如图4-2 所示,弹出“加工环境”对话框,CAM 会话配置选择“cam_general”;要创建的CAM 设置选择“mill_planar”,如图4-3 所示,单击【确定】,进入加工模块。

图4-3 加工环境对话框CAM 会话配置

快捷键

进入加工模块:“Ctrl+Alt+M”;进入建模模块:“Ctrl+M”。

(3)进入几何视图。在主页处,单击【几何视图】,切换进入几何视图,如图4-4 所示。

图4-4 几何视图

相关知识

1.程序顺序视图:创建好的程序名和程序组在程序顺序视图显示。

2.机床视图:创建好的各类刀具在机床视图显示。

3.几何体视图:创建好的坐标系和工件,定义加工安全高度,在几何体视图显示。

4.加工方法视图:创建好用于不同加工方法所预留的余量,和公差设置,在加工方法视图显示。

(4)安全平面设置。双击工序导航器中的【MCS_MILL】,弹出MCS 铣削对话框,安全设置选项选择“自动平面”,安全距离输入【10】,如图4-5 所示。

图4-5 加工坐标系的设置

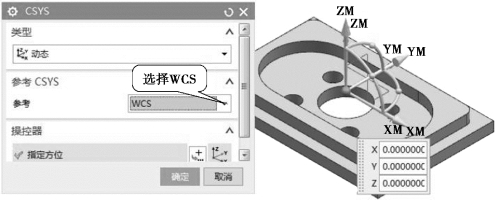

(5)创建加工坐标系。单击【指定MCS】,弹出CSYS 对话框,参考CSYS 选择“WCS”,单击【确定】,使加工坐标系和工作坐标系重合,如图4-6 所示。单击【确定】。完成加工坐标系设置。

图4-6 加工坐标系的设置

(6)指定工件。单击【MCS_MILL】前面的【加号】,双击工序导航器中的【WORKPIECE】,弹出工件对话框,如图4-7 所示。

图4-7 工件对话框

(7)指定部件几何体。单击【指定部件】,弹出部件几何体对话框,选择“加工部件”,如图4-8 所示。单击【确定】,完成指定部件几何体。

图4-8 指定部件

(8)创建加工毛坯。单击【指定毛坯】,弹出毛坯几何体对话框,类型选择“包容块”。如图4-9 所示,单击【确定】,完成指定毛坯几何体,单击【确定】,完成工件设定。

(9)设置铣削粗加工方法。转换至【加工方法视图】,双击打开【MILL_ROUGH】,弹出铣削粗加工对话框,输入部件余量输入“0.3”,内、外公差输入“0.08”,如图4-10 所示。单击【确定】,完成铣削粗加工方法设置。

图4-9 毛坯几何体设置

(10)设置铣削精加工方法。双击【MILL_FINISH】,弹出铣削精加工对话框,部件余量输入“0”,内、外公差输入“0.007”,如图4-11 所示。单击【确定】,完成铣削精加工方法设置。

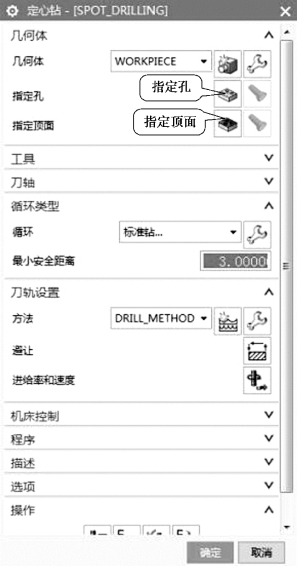

(11)创建中心钻定位工序。单击【创建工序】,弹出创建工序对话框。类型选择【drill】,工序子类型选择【定心钻】,程序选择【NC_PROGRAM】,刀具选择【T3ZZ(中心钻)】,几何体选择【WORKPIECE】,方法选择【DRILL_METHOD】如图4-12 所示,单击【确定】,弹出定心钻对话框,如图4-13 所示。

图4-11 铣削精加工对话框

图4-12 创建工序

图4-13 定心钻对话框

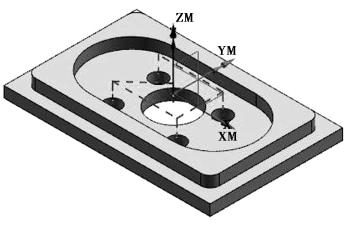

(12)指定孔。单击【指定孔】,弹出点到点几何体对话框,单击【选择】,弹出选择点对话框,选择5 个孔,如图4-14 所示,单击【确定】。完成指定孔。

图4-14 指定孔

(13)指定顶面。单击【指定顶面】,弹出顶面对话框,顶面选项选择“面”,选择工件上表面为顶面。如图4-15 所示。单击【确定】,完成指定顶面。

(14)设置标准钻参数。单击【循环类型】,选择“标准钻”,弹出指定参数组对话框,输入“1”,如图4-16 所示,单击【确定】,弹出Cycle 参数对话框。单击【Depth】设置钻孔深度,弹出Cycle 深度对话框,单击【刀尖深度】,输入“4”,单击【确定】,完成钻孔深度设置。单击【进给率】,弹出Cycle 进给率对话框,进给速度输入“100”,单击【确定】,完成进给率设置。单击【Rtrcto】→【距离】,输入“5”,单击【确定】,完成退刀高度设置。如图4-17 所示,单击【确定】,完成Cycle 参数设置。

图4-15 指定顶面

图4-16 指定参数组对话框

图4-17 Cycle 参数对话框

(15)设置最小安全距离。最小安全距离输入“0.5”,如图4-18 所示。

图4-18 最小安全距离设置

(16)进给率和速度设置。在刀轨设置中,单击【进给率和速度】,设置主轴转速输入“2000”,单击【计算】,如图4-19 所示,单击【确定】,完成转速和进给的设置。

图4-19 进给率和速度设置

注意事项

进给率和速度设置需要按照刀具材质、毛坯材质、加工环境等因素决定,本书设置的主轴转速和切削速度只是为了展示相关的功能,并不能代表实际生产需求,加工生产时按实际情况设置参数。

(17)生成刀轨。单击【生成】,生成刀轨如图4-20 所示。单击【确定】,完成中心孔工序。

图4-20 钻中心孔刀轨

(18)创建钻孔工序。单击【创建工序】,弹出创建工序对话框,类型选择【drill】,工序子类型选择【断屑钻】,程序选择【NC_PROGRAM】,刀具选择【T4Z9】,几何体选择【WORKPIECE】,方法选择【DRILL_METHOD】,如图4-21 所示,单击【确定】,弹出断屑钻对话框,如图4-22所示。

图4-21 创建工序对话框

图4-22 断屑钻对话框

(19)指定孔。单击【指定孔】,弹出点到点几何体对话框,单击【选择】,选择孔如图4-23所示。单击【确定】,再单击【确定】完成指定孔。

图4-23 指定孔

(20)指定加工顶面。单击【指定顶面】,弹出顶面对话框,顶面选项为“平面”,选择工件上表面,如图4-24 所示。单击【确定】,完成指定加工顶面。

图4-24 指定加工顶面

(21)指定加工底面,单击【指定底面】,弹出底面对话框,底面选项为“平面”,选择工件下表面为底面,距离输入“12”单击【确定】,如图4-25 所示。完成指定加工底面。

图4-25 指定加工底面

(22)设置断屑钻参数。单击【循环类型】,选择【标准钻-断屑】,弹出指定参数组对话框,输入“1”单击【确定】,弹出Cycle 参数对话框。单击【Depth】设置钻孔深度,弹出Cycle 深度对话框,选择“穿过底面”,单击【确定】,完成钻孔深度设置。单击【进给率】,弹出Cycle 进给率对话框,输入进给速度“80”,单击【确定】,完成进给率设置。单击【Rtrcto】→【距离】,输入“3”,单击【确定】,完成退刀高度设置。单击【Step 值】,选择“Step#1”输入“3”,单击【确定】,如图4-26 所示,单击【确定】,完成Cycle 参数设置。

图4-26 Cycle 参数对话框

(23)设置深度偏置。选择循环类型“最小安全距离”,输入“0.5”,选择深度偏置“通孔安全距离”,输入“1”如图4-27 所示。完成深度偏置设置。

图4-27 最小安全距离设置和通孔安全距离设置

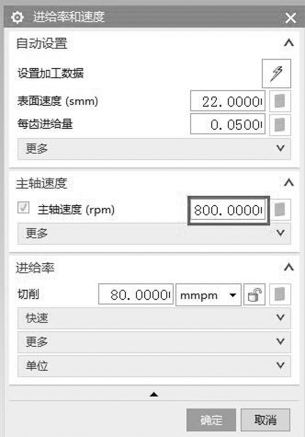

(24)进给率和速度设置。在刀轨设置中,单击【进给率和速度】,设置主轴转速输入“800”,单击【计算】,如图4-28 所示,单击【确定】,完成进给率和速度设置。

图4-28 进给率和速度设置

(25)生成刀轨。单击【生成】,结果如图4-29 所示,单击【确定】。完成钻Φ9 钻孔工序。

图4-29 生成刀轨

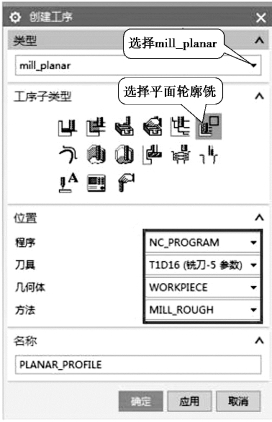

(26)创建平面铣粗加工工序。单击【创建工序】,弹出创建工序对话框,类型选择“mill_planar”,工序子类型选择“平面铣”,程序选择【NC_PROGRAM】,刀具选择【T1D16】,几何体选择【WORKPIECE】,方法选择【MILL_ROUGH】,如图4-30 所示,单击【确定】,弹出平面轮对话框,如图4-31 所示。

图4-30 创建工序

图4-31 平面铣对话框

(27)指定部件边界。单击【指定部件边界】,弹出边界几何体对话框,在模式中选择“曲线/边”,弹出创建边界对话框,类型选择【封闭的】,平面选择【自动】,材料侧选择【内部】,刀具位置选择【相切】,选择零件上表面最大轮廓线,如图4-32 所示,单击【确定】,完成指定部件边界。

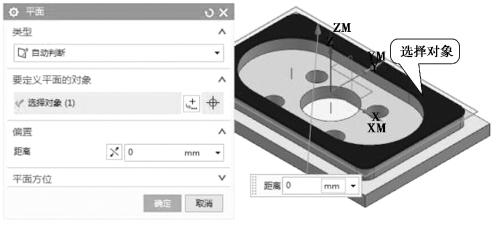

(28)指定加工底面,单击【指定底面】,弹出平面对话框,类型选择【自动判断】,选择零件台阶底面作为加工底面,如图4-33 所示,单击【确定】,完成指定加工底面。

图4-32 创建边界

图4-33 指定加工底面

(29)设置刀轨切削模式。单击刀轨设置中的切削模式选择为【轮廓】,如图4-34 所示,完成刀轨切削模式设置。

图4-34 指定切削模式

相关知识

在平面铣的操作中,切削模式共有8 种。

1.跟随部件:“跟随部件”切削产生一系列仿形被加工零件所有指定轮廓的刀轨,即仿形切削去的外周壁和仿形切削区中的岛屿,这些刀轨的形状是通过偏移切削区的外轮廓和岛屿轮廓获得的。

2.跟随周边:“跟随周边”切削将产生一系列的同心封闭的环行刀轨,所产生的刀轨与切削区域的形状有关,这些刀轨的形状是通过偏移切削区的外轮廓获得的,当内部偏置的形状产生重叠时,它们将被合并为一条轨迹,然后再重新进行偏置产生下一条刀轨。

3.轮廓:轮廓是创建一条或指定数量的切削刀路来对部件壁面进行粗、精加工。

4.标准驱动:标准驱动是一个类似轮廓铣的“轮廓”切削方法。但与轮廓铣相比有如下的差别:轮廓铣不允许刀轨自我交叉,而标准驱动可以通过“平面操作”对话框和“切削参数”对话框中选择决定是否允许刀轨自我交叉。

5.摆线:摆线加工的目的在于通过产生一个小的回转圆圈,避免在切削时发生全刀切入而导致切削的材料量过大,使刀具断裂的情况。

6.单向:单向刀路为一系列平行直线。切削是刀具在切削轨迹的起点进刀,切削到终点后,刀具退回转换平面高度,转移到下一行的切削轨迹,直至完成切削为止。

7 往复:“往复”切削产生的刀轨为一系列的平行直线,刀具轨迹直观明了,没有抬刀,允许刀具在步距运动期间保持连续的进给运动,数控加工的程序段数较少,平均长度较长,能最大限度地对材料进行切除,是最经济和节省时间的切削运动。

8.单向轮廓:该切削方式与“单向”切削相似。但是在进行横向进给时,刀具沿切削区域的轮廓进行切削。该方式可以使刀具始终保持“顺铣”或“逆铣”切削。

(30)设置切削层。单击【切削层】,弹出切削层对话框,类型选择“恒定”,公共输入“2”,如图4-35 所示,其他参数默认。单击【确定】,完成切削层设置。

图4-35 每层切削深度设定

注意事项

每层切削深度设置需要按照刀具材质、毛坯材质、加工环境等因素决定,本书设置的参数只是为了展示相关的功能,并不能代表实际生产需求,加工生产时按实际情况设置。

(31)设置切削参数,单击【切削参数】,弹出切削参数对话框,单击【余量】选项卡,设置部件余量参数输入“0.3”,最终底面余量参数输入“0.1”,如图4-36 所示,其他选项卡参数默认,单击【确认】,完成切削参数设置。

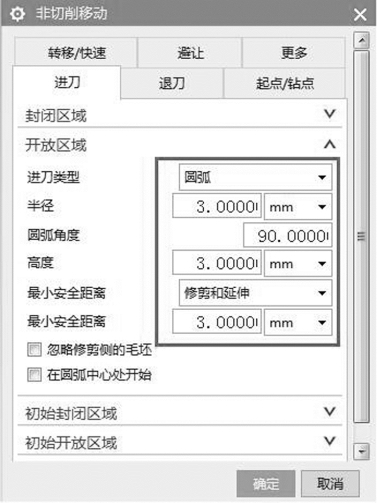

(32)设置非切削移动。单击【非切削移动】,弹出非切削移动对话框,单击【进刀】选项卡,设置开放区域参数,进刀类型选择【圆弧】,半径输入“3”,圆弧角度“90”,高度“3”,最小安全距离“3”,如图4-37 所示;单击【起点/钻点】,单击区域起点的指定点的对话框,指定区域起点如图4-38 所示。其他选项卡参数默认,单击【确认】,完成非切削移动设置。

图4-36 切削参数对话框

图4-37 非切削移动进刀设置

图4-38 区域起点设置

相关知识

1.封闭区域:设置部件或毛坯边界之内区域的进刀方式。

进刀类型:用于设置刀具在封闭区域中进刀时切入工件的类型。

(1)与开放区域相同:刀具的走刀类型与封闭区域相同。

(2)螺旋:刀具沿螺旋线切入工件,刀具轨迹(刀具中心的轨迹)是一条螺旋线,此种进刀方式可以减少切削时对刀具的冲击力。

(3)沿形状斜进刀:刀具按照一定的倾斜角切入工件,能减少刀具的冲击力。

(4)插销:刀具沿直线垂直切入工件,进刀时刀具的冲击力较大,一般不选择这种进刀方式。

(5)无:没有进刀运动。

斜坡角:刀具斜进刀进入部件表面的角度,即刀具切入材料前的最后一段进刀轨迹与部件表面的角度。

高度:刀具沿形状斜进刀或螺旋进刀时的进刀点与切削点的垂直距离,即进刀点与部件表面的角度。

高度起点:定义前面高度选项的计算参照。

最大宽度:斜进刀时相邻两拐角间的最大宽度。

最小安全距离:沿形状斜进刀或螺旋进刀时,工件内非切削区域与刀具之间的最小安全距离。

最小斜面长度:沿形状斜进刀或螺旋进刀时最小倾斜斜面的水平长度。

2.开放区域:设置在部件或毛坯边界之外区域,刀具靠近工件时的进刀方式。

进刀类型:用于设置刀具在开放区域中进刀时切入工件的类型。

(1)与封闭区域相同:刀具的走刀类型与封闭区域相同。

(2)线性:刀具按照指定的线性长度以及旋转的角度等参数进行移动,刀具逼近切削点时的刀轨是一条直线或斜线。

(3)线性—相对于切削:刀具相对于衔接的切削刀路呈直线移动。

(4)圆弧:刀具按照指定的圆弧半径以及圆弧角度进行移动,刀具逼近切削点时的刀轨是一段圆弧。

(5)点:从指定点开始移动。选取选项后,可以用下方的“点构造器”和“自动判断点”来指定进刀开始点。

(6)线性—沿矢量:指定一个矢量和一个距离来确定刀具的运动矢量,运动方向和运动距离。

(7)角度平面:刀具按照指定的两个角度和一个平面进行移动,其中,角度可以确定进刀的运动方向,平面可以确定进刀开始点。

(8)矢量平面:刀具按照指定的一个矢量和一个平面进行移动,矢量确定进刀方向,平面确定进刀开始点。

(33)设置进给率和速度。单击【进给率和速度】,主轴速度输入“3500”,进给率输入“3000”,单击【计算】,如图4-39 所示,单击【确定】,完成进给率和速度设置。

(https://www.xing528.com)

(https://www.xing528.com)

图4-39 进给率和速度

(34)生成刀轨。单击【生成】,如图4-40 所示,单击【确定】。完成平面铣粗加工工序。

图4-40 零件外轮廓粗加工刀轨

(35)精加工底面工序。在工序导航器中右击工序【PLANAR_MILLL】,选择【复制】,在工序导航器中【PLANAR_MILLL】【右键】选择【粘贴】,结果如图4-41 所示。

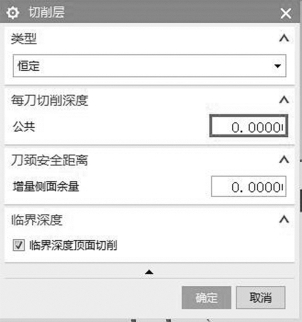

(36)设置切削层。在工序导航器中双击工序【PLANAR_MILL_COPY】,弹出平面铣对话框,单击【切削层】,弹出切削层对话框,类型选择“恒定”每刀切削深度公共参数输入“0”,如

图4-41 复制结果

图4-42 所示,其他参数默认,单击【确定】,完成切削层设置。

图4-42 切削层

(37)设置切削参数。单击【切削参数】,单击余量,部件余量输入“0.35”,最终底面余量输入“0”,如图4-43 所示。其他选项卡参数默认,单击【确认】,完成切削参数设置。

图4-43 切削参数

相关知识

把余量多加0.05 mm,避免精加工底面时切削到侧壁,提高底面加工质量。

(38)设置进给率和速度。单击【进给率和速度】,主轴转速输入“3600”,更改进给率“2500”,单击【计算】,如图4-44 所示,单击【确认】。完成转速和进给设置。

图4-44 进给率和速度设置

(39)生成刀轨。单击【生成】,如图4-45 所示,单击【确定】。完成底面精加工工序。

图4-45 底面精加工刀路

(40)精加工壁工序。在工序导航器中【右键】单击工序【PLANAR_MILL_COPY】,单击【复制】,在工序导航器中【PLANAR_MILL_COPY】【右键】单击【粘贴】,结果如图4-46 所示。

图4-46 复制结果

(41)刀轨设置。在工序导航器中双击工序【PLANAR_MILL_COPY_COPY】,弹出平面铣对话框,刀具选择“T2D10”,刀轨设置的方法选择“MILL_FINNISH”,步距选择恒定,最大距离输入“0.01”,附加刀路输入“1”,如图4-47 所示。完成刀轨设置。

图4-47 刀轨设置对话框

相关知识

精加工壁时附加一个刀路可以使加工更加到位,可更好控制机床和刀具等所产生的误差,提高加工精度。

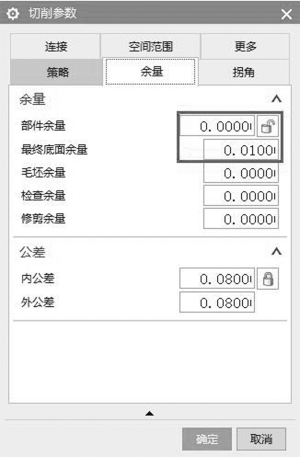

(42)设置切削参数。单击【切削参数】,部件余量输入“0”,最终底面余量输入“0.01”,如图4-48 所示,其他选项卡参数默认,单击,完成切削参数设置。

相关知识

精加工侧壁时,设定底面余量为0.01,在允许的公差范围内,使刀具精加工侧壁时避免重复切削到底面,提高底面表面质量。

(43)生成刀轨。单击【生成】,如图4-49 所示,单击【确定】。完成精加工壁工序。

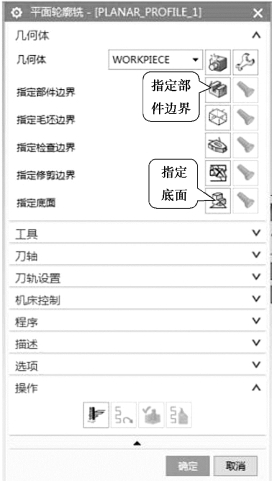

(44)创建平面轮廓铣粗加工工序。在页面,单击【创建工序】弹出创建工序对话框,类型选择“mill_planar”,工序子类型选择“平面轮廓铣”,程序选择“T1D16”,刀具选择“T1D16”,几何体选择“WORKPIECE”,方法选择“MILL_ROUGH”,如图4-50 所示,单击【确定】,弹出平面轮廓铣对话框,如图4-51 所示。

图4-48 切削参数对话框

图4-49 零件外轮廓壁精加工刀路

图4-50 创建工序

图4-51 平面轮廓铣对话框

(45)指定部件边界。单击【指定部件边界】,弹出边界几何体对话框,在模式中选择“曲线/边”,弹出创建边界对话框,类型选择“封闭的”,平面选择“用户定义”,选择零件的上表面为此工序的平面,如图4-52 所示,单击【确定】,材料侧选择“外部”,刀具位置选择“相切”,选择切削轮廓,如图4-53 所示,单击【确定】,再单击【确定】,完成指定部件边界设置。

图4-52 平面对话框

图4-53 创建边界

(46)指定底面。单击【指定底面】,弹出平面对话框,选择零件底面,距离输入“13”,如图4-54 所示,单击【确定】,完成指定底面。

图4-54 指定底面

(47)刀轨设置。切削深度选择“恒定”,公共输入“0”如图4-55 所示。完成刀轨设置。

图4-55 切削深度设置

(48)设置非切削移动。单击【非切削移动】,弹出非切削移动对话框,单击【进刀】选项卡,在封闭区域,进刀类型选择“沿形状斜进刀”,斜坡角输入“1”,高度输入“0.3”,高度起点选择“前一层”,将开放区域的进刀类型选择“与封闭区域相同”。如图4-56 所示,其他选项卡参数默认,单击【确定】,完成非切削移动设置。

(49)设置进给率和速度。单击【进给率和速度】,设置主轴速度输入“3500”,设置进给率输入“2500”,单击【计算】,如图4-57 所示,单击【确定】,完成转速和进给设置。

图4-56 非切削移动对话框

图4-57 进给率和速度

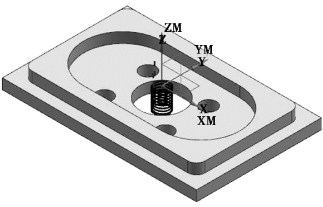

(50)生成刀轨。单击【生成】,如图4-58 所示,单击【确定】。完成平面轮廓铣粗加工工序。

图4-58 粗加工刀轨

相关知识

通过修改开放区域与封闭区域进刀类型相同,封闭区域进刀类型为沿形状斜进刀的方式,生成工件区域内轮廓螺旋粗加工的工序。

(51)精加工壁工序。在工序导航器中【右键】单击工序【PLANAR_PROFILE】,单击【复制】,在工序导航器中【PLANAR_PROFILE】【右键】单击【粘贴】,结果如图4-59 所示。

图4-59 复制结果

(52)刀具与刀轨设置。在工序导航器中双击工序【PLANAR_MILL_COPY1】,弹出平面铣对话框,更改刀具选择“T2D10“,更改刀轨设置的方法选择“MILL_FINNISH”如图4-60 所示。完成刀具与刀轨设置。

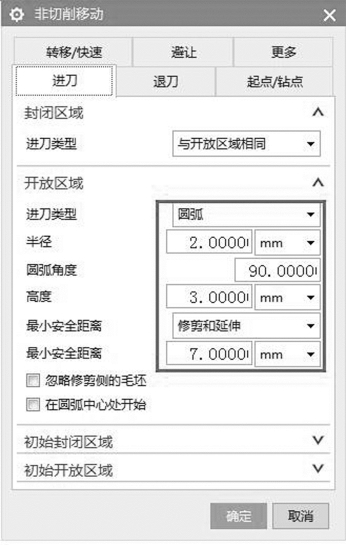

图4-60 刀具与方法的设置

(53)设置非切削移动。单击【非切削移动】,弹出非切削移动对话框,单击【进刀】选项卡,在封闭区域,进刀类型选择“与开放区域相同”,开放区域的进刀类型选择“圆弧”,半径输入“3.0”,圆弧角度输入“90.0”,高度输入“3”,最小安全距离选择“修建和延伸”参数输入“3.0”,如图4-61 所示,其他选项卡参数默认单击【确定】,完成非切削移动设置。

(54)设置进给率和速度。单击【进给率和速度】,主轴速度输入“3500”,进给率输入“2000”,单击【计算】,如图4-62 所示,单击【确定】,完成进给率和速度设置。

(55)生成刀轨。单击【生成】,如图4-63 所示,单击【确定】。完成壁精加工工序。

图4-61 非切削移动对话框

图4-62 进给率和速度设置

图4-63 壁精加工刀路

(56)创建平面铣凹槽粗加工工序。单击页面【创建工序】,弹出创建工序对话框,类型选择“mill_planar”,工序子类型选择“平面铣”,程序选择【NC_PROGRAM】,刀具选择“T1D16”,几何体选择“WORKPIECE”,方法选择“MILL_ROUGH”,如图4-64 所示,单击【确定】,弹出平面铣对话框,如图4-65 所示。

图4-64 创建工序

图4-65 平面铣对话框

(57)指定部件边界。单击【指定部件边界】,弹出边界几何体对话框,在模式中选择“曲线/边”,弹出创建边界对话框,类型选择“封闭的”,平面选择“自动”,材料侧选择“外侧”,刀具位置选择“相切”,选择上表面凹槽轮廓为加工边界,如图4-66 所示,单击【确定】,完成指定部件边界。

图4-66 创建边界

(58)指定底面。单击【指定底面】,弹出平面对话框,类型选择“自动判断”,单击凹槽底面,如图4-67 所示,单击【确定】,完成指定底面。

图4-67 指定底面

(59)刀轨设置。切削模式选择“跟随部件”,步距选择“刀具平直百分百”,平面直径百分比输入“65”,如图4-68 所示。完成刀轨设置。

图4-68 刀轨设置

(60)设置切削层。单击【切削层】,弹出切削层对话框,类型选择“恒定”,公共输入“2”,如图4-69 所示,其他参数默认。单击【确定】,完成切削层设置。

图4-69 切削层对话框

(61)设置切削参数。单击【切削参数】,弹出切削参数对话框,单击【余量】选项卡,部件余量参数输入“0.3”,最终底面余量参数输入“0.1”,如图4-70 所示,其他选项卡参数默认,单击【确认】,完成切削参数设置。

图4-70 切削参数对话框

(62)设置非切削移动进刀。单击【非切削移动】,弹出非切削移动对话框,单击【进刀】选项卡,封闭区域进刀类型选择“与开放区域相同”。开放区域的进刀类型选择“线性”,如图4-71所示。

图4-71 非切削移动对话框

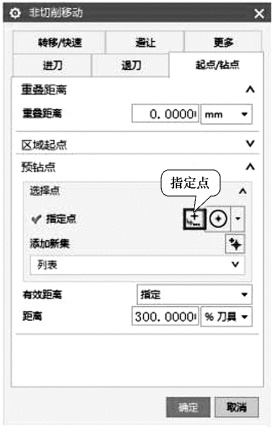

(63)设置非切削移动【起点/钻点】。单击【起点/钻点】选项卡如图4-72 所示,单击【预钻孔点】→【指定点】,弹出点对话框,选择中间大孔的“圆心”为指定点,如图4-73 所示,单击【确定】,其他选项卡参数默认,单击【确认】,完成非切削移动设置。

图4-72 非切削移动对话框

图4-73 指定预钻点

相关知识

区域起点:“区域起点”指定加工的开始位置。定制起点不必定义精确的进刀位置,它只需定义刀具进刀的大致区域。系统根据起点位置、指定的切削模式和切削区域的形状来确定每个切削区域的精确位置。

预钻孔点:在进行平面铣粗加工时,为了改善刀具下刀时的受力状态,可以先在切削区域钻一个大于刀具直径的孔,再在这个孔中心下刀。

(64)设置进给率和速度。单击【进给率和速度】,主轴速度输入“3500”,进给率输入“2800”,单击【计算】,如图4-74 所示,其他参数默认,单击【确定】,完成进给率和速度设置。

图4-74 进给率和速度

(65)生成刀轨。单击【生成】,如图4-75 所示,单击【确定】。完成平面铣凹槽粗加工工序。

图4-75 凹槽粗加工刀路

(66)凹槽精加工底面工序。在工序导航器中右击工序【PLANAR_MILL_1】,单击【复制】,在工序导航器中右击工序【PLANAR_MILL_1】,单击【粘贴】,如图4-76 所示。

图4-76 复制结果

(67)设置切削层。在工序导航器中双击工序【PLANAR_MILL_1_COPY】,弹出平面铣对话框,单击【切削层】,类型选择“恒定”每刀深切削度公共参数输入“0”,如图4-77 所示,其他参数默认,单击【确定】。完成切削层设置。

(68)设置切削参数。单击【切削参数】,弹出切削参数对话框,单击【余量】选项卡,部件余量参数输入“0.35”,最终底面余量参数输入“0”,如图4-78 所示。其他选项卡参数默认,单击【确认】。完成切削参数设置。

(69)设置进给率和速度。单击【进给率和速度】,主轴转速输入“3200”,进给率输入“2600”,单击【计算】,如图4-79 所示,其他参数默认,单击【确定】,完成进给率和速度设置。

(70)生成刀轨。单击【生成】,如图4-80 所示,单击【确定】。完成凹槽精加工底面工序。

图4-77 切削层对话框

图4-78 切削参数对话框

图4-79 进给率和速度设置

图4-80 凹槽面精加工刀路

(71)凹槽壁精加工工序。在工序导航器中右击工序【PLANAR_MILL_1_COPY】,单击【复制】,在工序导航器中右击工序【PLANAR_MILL_1_COPY】,单击【粘贴】,如图4-81 所示。

图4-81 复制结果

(72)设置工具、刀轨设置。在工序导航器中双击工序【PLANAR_MILL_1COPY1】,弹出平面铣对话框,刀具选择“T2D10”,刀轨设置的方法选择“MILL_FINNISH”,步距选择“恒定”,最大距离输入“0.01”,附加刀路输入“1”,如图4-82 所示。其他参数默认。完成工具、刀轨设置。

图4-82 刀具、刀轨设置

(73)设置切削参数。单击【切削参数】,弹出切削参数对话框,单击【余量】选项卡,部件余量输入“0”,最终底面余量输入“0.01”,如图4-83 所示。其他选项卡默认,单击【确认】。完成切削参数设置。

图4-83 切削参数对话框

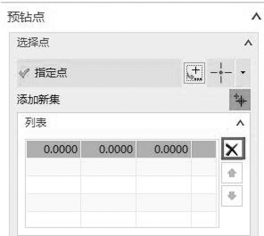

(74)设置非切削移动。单击【非切削移动】,弹出非切削移动对话框,单击【起点/钻点】选项卡,取消钻点,如图4-84 所示,选取起点为大圆的“圆心”,如图4-85 所示,单击【进刀】选项卡,封闭区域进刀类型选择“与开放区域相同”,开放区域的进刀类型选择“圆弧”,半径输入“2”,圆弧角度输入“90”,高度输入“3”,最小安全距离选择“修剪与延伸”,最小安全距离输入“7”,如图4-86 所示。单击【确认】。完成非切削移动设置。

图4-84 取消预钻点

图4-85 非切削移动对话框设置起点

图4-86 非切削移动对话框设置进刀

(75)生成刀轨。单击【生成】,如图4-87 所示,单击【确定】。完成凹槽精加工壁工序。

图4-87 凹槽面精加工刀路

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。