由于解析法的局限性,钢板温度场的分布情况难以用解析法得出明确显式解,本节运用数值法对其变化规律进行分析研究。由于温度变化对冷却水的物性参数(导热系数、热扩散率及比热容)有一定影响,而这些参数对流体流动的影响未知。为了正确处理瞬态的初始条件,比较室温稳态(温度保持不变)条件下与高温瞬态(温度变化)条件下,反应冷却水体流动的主要参数,确定物性参数对流动的影响。

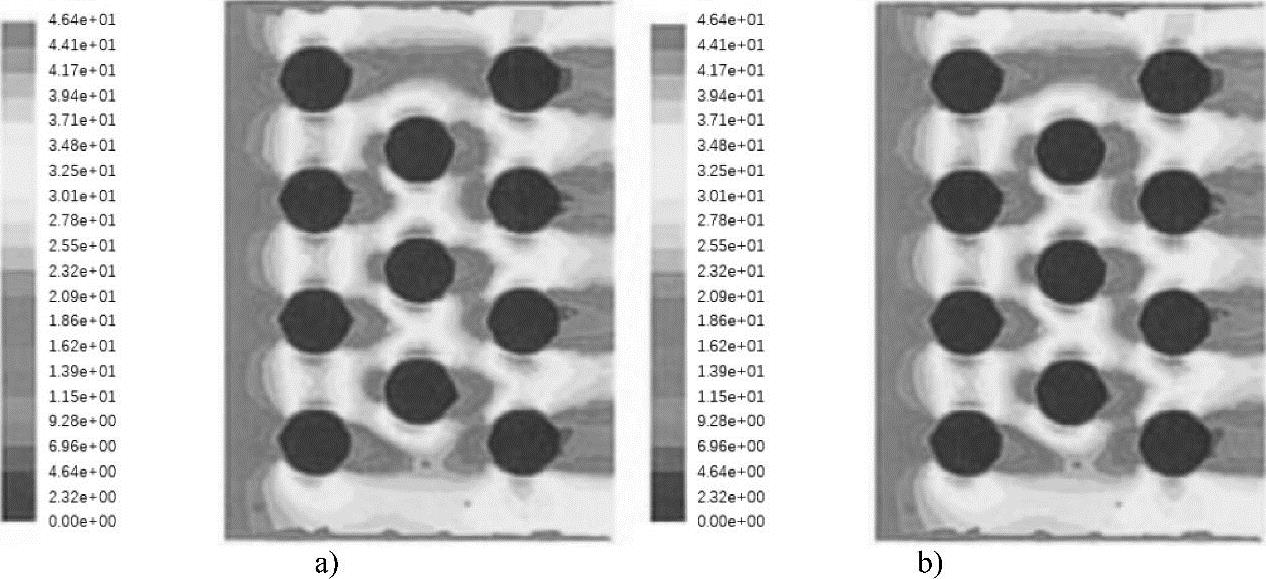

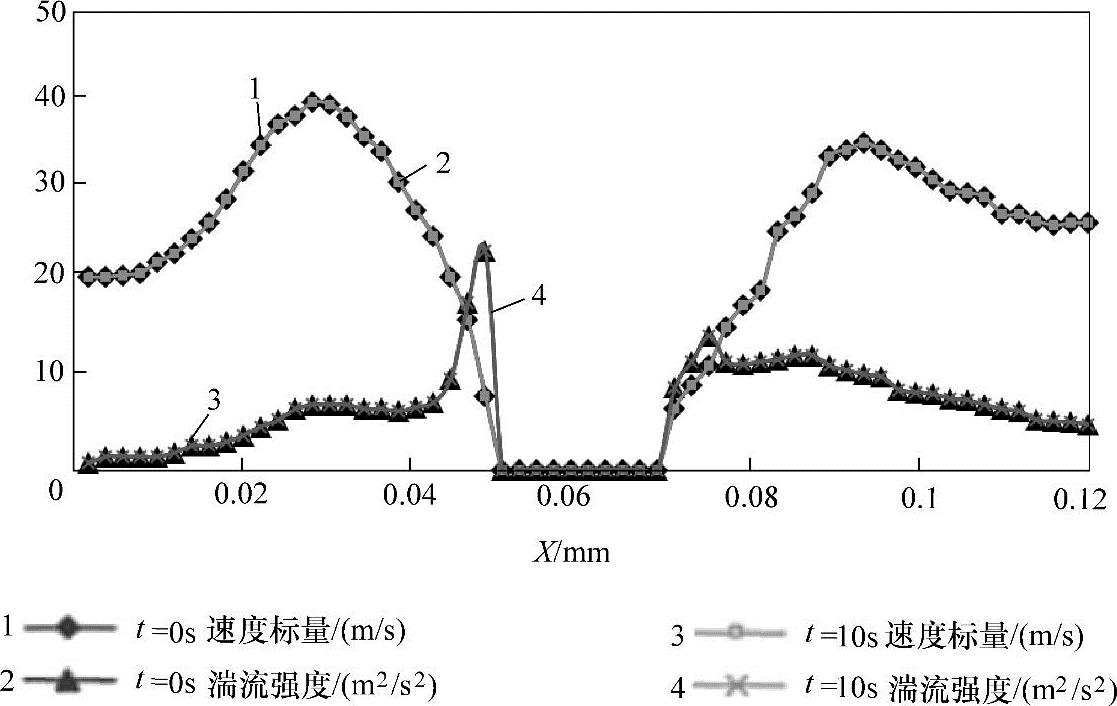

假设初始时刻模具、冷却系统、钢板均为室温,进行稳态计算,得出冷却水流场的各项参数,然后将钢板温度突然升高到1173K,以之前稳态分析结果作为初始条件,对传热状态进行瞬态分析。比较结果如图8-13和图8-14所示。

图8-13 稳态计算与瞬态计算截面的速度标量与湍流强度比较

a)稳态计算(t=0s时刻) b)瞬态计算(t=10s时刻)

图8-14 稳态计算与瞬态计算截面的速度标量与湍流强度比较

可以看出,稳态线和瞬态线基本重合,所以,瞬态计算的温度场变化对流体流动影响可以忽略。

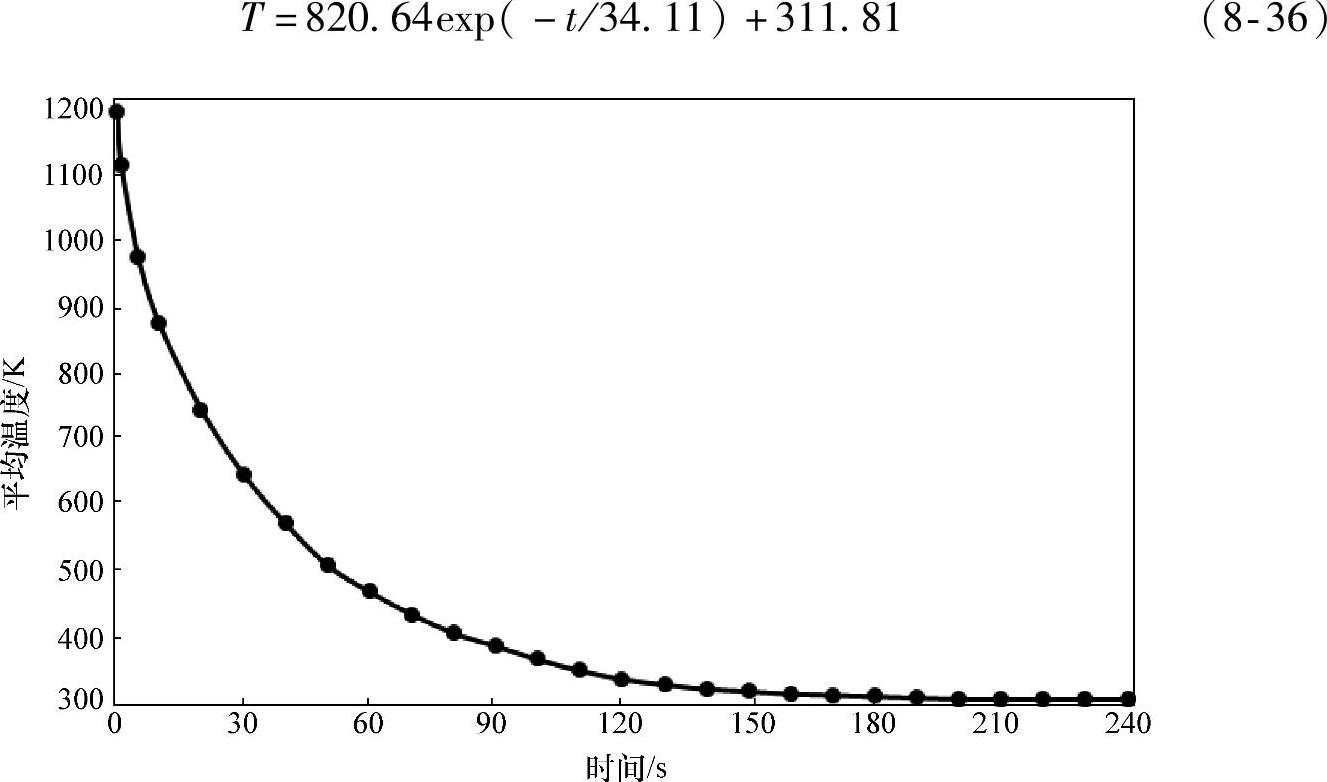

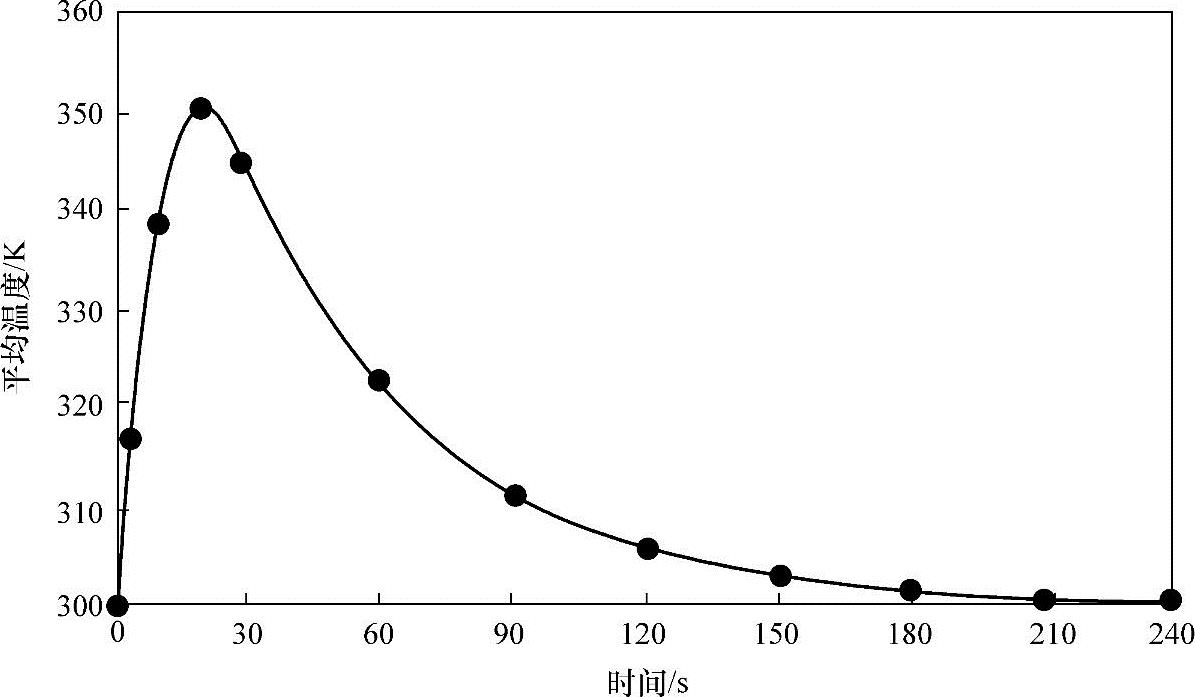

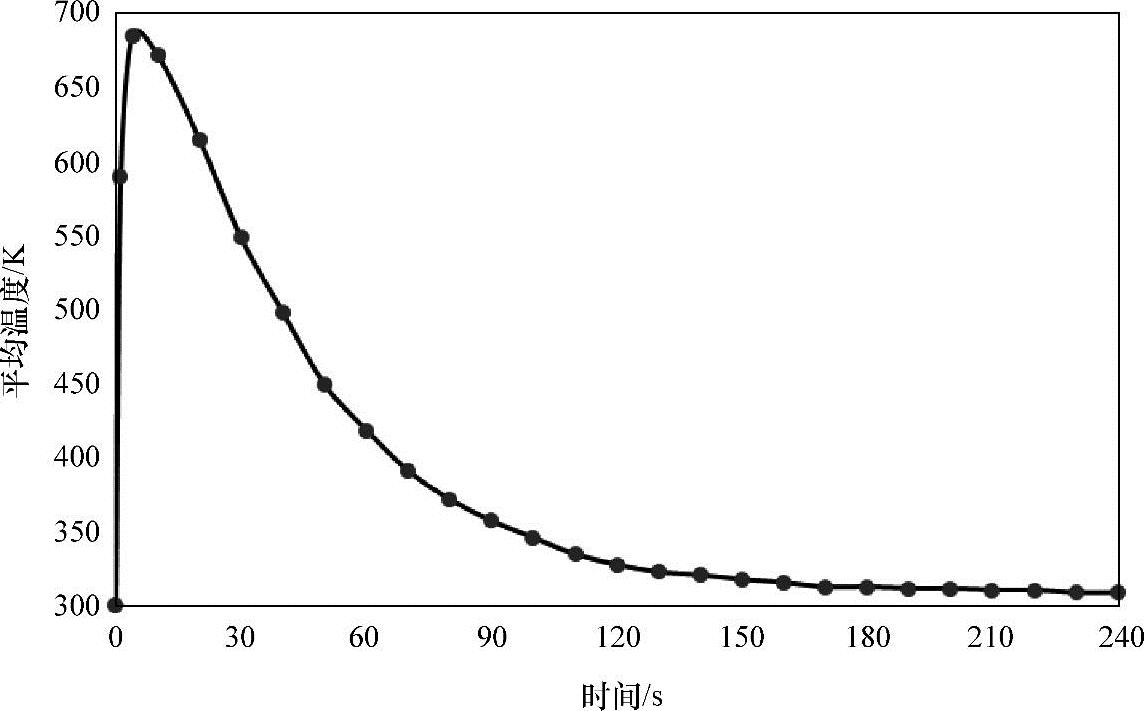

(1)钢板冷却过程中温度随时间的变化规律 为了对钢板温度变化有更为明确的认识,按照体平均求解方法,计算不同时刻钢板的体平均温度,结果如图8-15所示。其中体平均温度的求解公式为[90]

根据最小二乘法对数据进行拟合,可知,钢板体平均温度随时间递减变化呈指数规律,进行拟合得

图8-15 不同时刻钢板的体平均温度

根据平均温度随时间变化的趋势曲线及拟合公式的分析可知:

1)当钢板温度处于在再结晶温度以上时,其冷却速度在25K/s以上,满足形成高强度马氏体组织的冷却条件(冷却速度大于21K/s)。随着冷却的继续,由于钢板与模具温差降低,冷却速度减慢,但此时钢板组织由奥氏体向马氏体的转变已完成,对零件性能几乎没有影响。

2)同一时刻钢板不同位置的温度存在差别,以入水口处钢板温度最低,支撑柱中心上方位置钢板温度最高。温度差别最大发生在冲压进行到5s时刻,但最大温差在45K以内,对钢板组织转变影响基本可以忽略。对此将在以下钢板不同位置温度分布分析中详细研究。

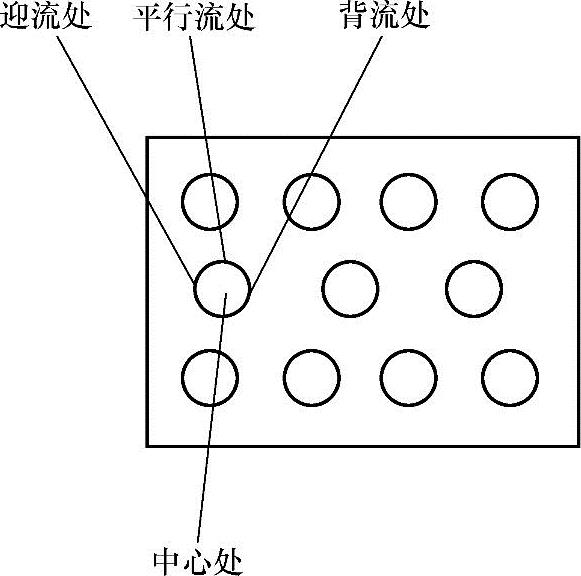

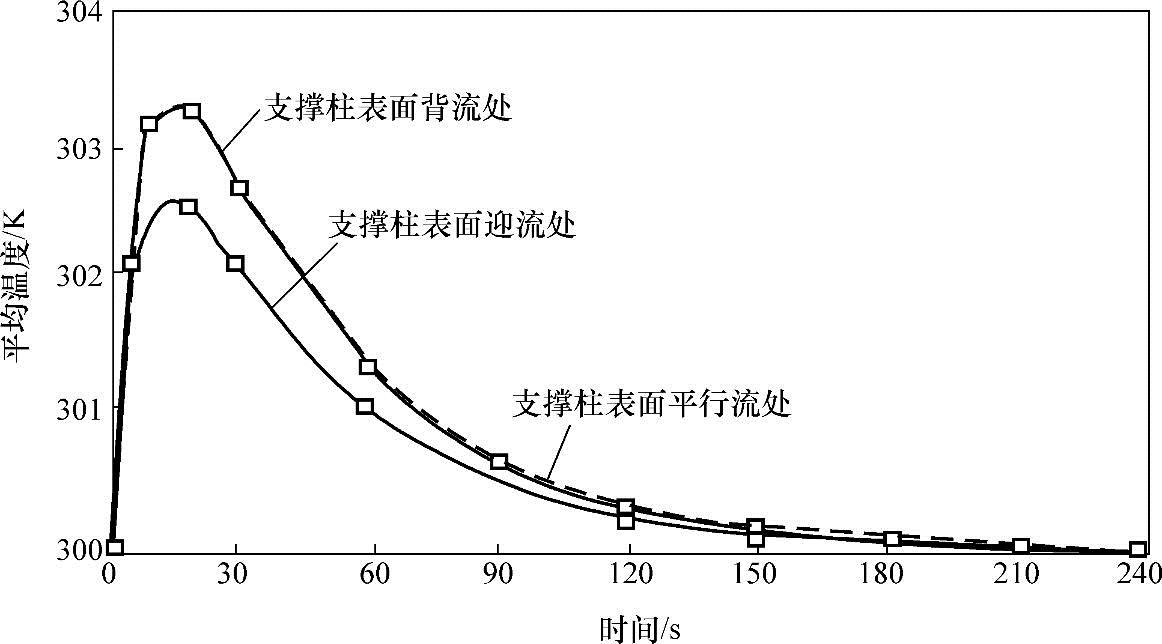

(2)钢板不同位置温度分布 由于凹模底部冷却系统传热存在冷却水对流传热和支撑柱热传导两种不同方式,凹模上表面温度会有所差异,导致钢板不同位置冷却条件不同,最终钢板组织会有所差异,因此分析凹模内壁温度分布,确定最大温差值,分析对钢板质量的影响程度。

如图8-16所示,取左边中间的支撑柱所对应的凹模位置来研究,图中四条参考线分别表示支撑柱中心处、支撑柱表面迎流处、支撑柱表面背流处及支撑柱表面平行流处(注:水流方向为沿X轴正向)。每条参考线上取了30个取值点,获得的平均温度如图8-17和图8-18所示。

根据以上分析可知:

1)冷却系统支撑柱中心与四周之间存在40K的温差,由此可推断在模具上表面支撑柱上方位置与四周位置温差在40K以内(为总温度的3%)。对于钢板再结晶的影响可以忽略。

图8-16 参考线布置位置说明

2)钢板上最大温差存在于支撑柱中心与支撑柱表面迎流处,在实际生产中须关注该两点组织分布差异。(https://www.xing528.com)

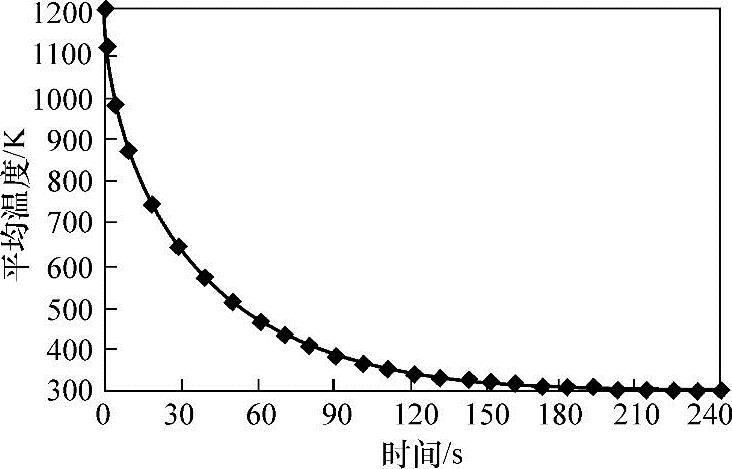

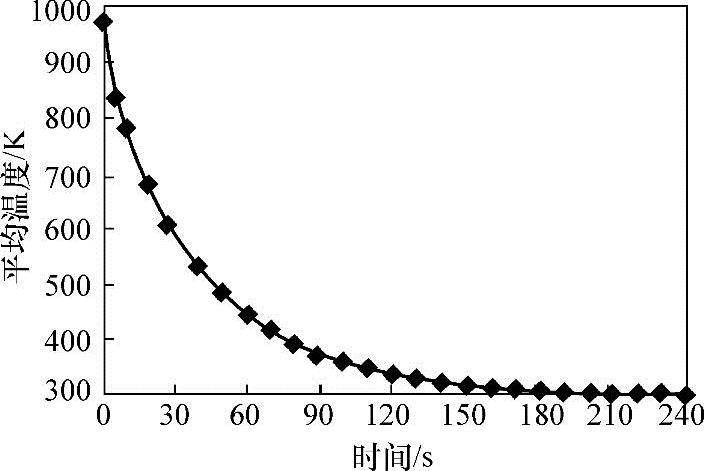

进一步研究钢板竖直方向上温度场分布情况,有助于了解沿钢板厚度方向温度差值,为指导热冲压成形工艺研究提供理论支持。同样按照体平均求解方法,计算不同时刻钢板的体平均温度,结果如图8-19和图8-20所示。

图8-17 支撑柱中心处平均温度随时间的变化

分析可知:

1)经过60s后,钢板中心温度与钢板下表面温度基本一致,因此,在实际生产中,模具至少需保压60s。

2)钢板中心与表面存在温差,最高值出现在钢板接触到模具的瞬间,可达140K。但是由于钢的导热系数大,30s后,两者温差低于44K。

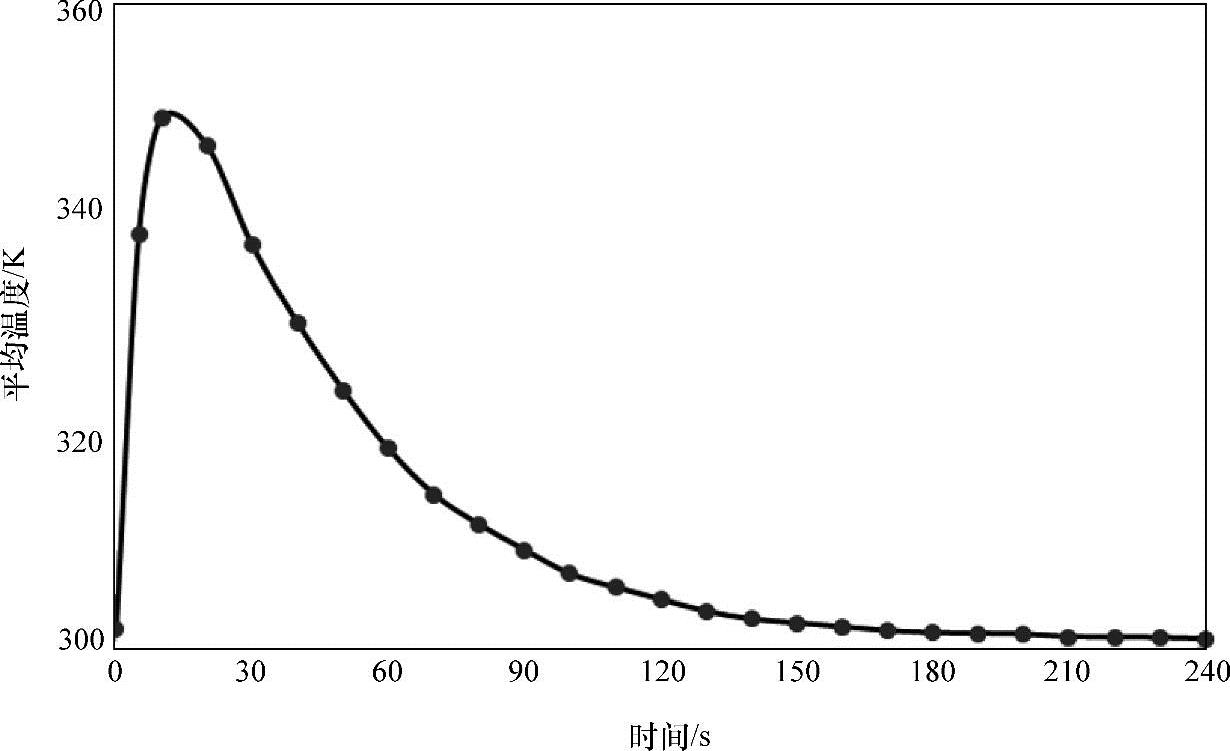

(3)模具温度场分析 模具温度是保证零件质量的最重要的影响因素。在确保模具温度处于一定温度以下,以满足冷却速度的同时,模具的初始温度和最终温度也是关注参数之一。模具的初始温度和最终温度差决定着在实际生产中,每次冲压前,钢板的冷却条件是否一致,是否能得到稳定的产品质量。因此,对选取模具上下表面,分析其平均温度随时间变化规律。图8-21和图8-22所示为模具上下表面的平均温度随时间变化情况,其中,模具下表面是指模具下侧与水流的接触界面,即模具下侧不包括支撑体的面积。

图8-18 支撑柱表面不同位置平均温度随时间的变化

图8-19 钢板的中心平均温度变化

图8-20 钢板下表面的平均温度变化

分析可知:

1)经过240s后,模具上表面温度接近初始温度,可进行下一次冲压,此时可保证实际生产中每次冲压前模具温度状态基本相同,确保产品质量的稳定性。一次冲压不得低于240s。

2)模具上下表面最初温差可达344K左右,由于钢导热性较好,经过150s后,模具上下温差减小到4%以内。此热循环对模具寿命提出新的要求,在选择模具材料时应加以考虑。

3)模具上下表面温度最高点出现时刻存在延迟。

图8-21 模具上表面的平均温度随时间变化情况

图8-22 模具下表面的平均温度随时间变化情况

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。