在热冲压成形过程中,冲压速度也是影响冲压过程和最终零件性能的重要因素。同时,高温条件下板料表面硬度不高,容易产生冲击线等成形缺陷。另外,由于高温板料的表面存在细小的氧化层颗粒,高速运动的模具引起的气流一旦将这些高温颗粒吹向操作人员,将带来安全隐患。

在相同的成形初始温度下,冲压速度越大,板料成形结束时所达到的最低温度值越高。这是由于当成形初始温度相同时,冲压速度的大小决定了冲压成形所需要的时间,而在一定的工艺条件下,板料的温度取决于成形所消耗的时间。冲压速度越大,板料冷却的时间越短,因此结束成形时的最低温度值越高。但是当冲压速度低于20mm/s时,由于板料在冲压过程中已经基本完全冷却,其温度偏低,已经不属于热冲压的研究范围。而且在此温度下,材料的组织转变已经完成,强度大幅度提高,塑性较差,已经不能满足钣金加工的要求。因此,超高强度硼钢板的热冲压成形工艺应尽量避免使用较低的冲压速度[20]。

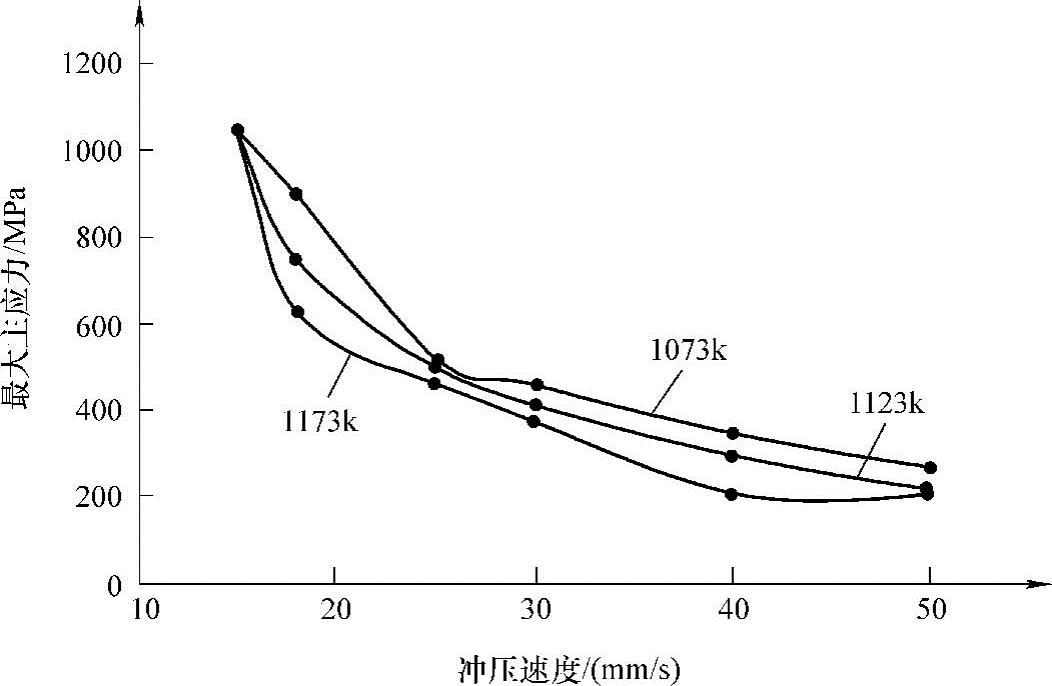

同样,冲压速度越大,成形过程中板料塑性越好,对成形就越有利,所产生的应力最大值也就越小。

图6-2所示为冲压速度对B柱零件表面最大主应力的影响[20]。从中可以看出各温度下板料的成形应力最大值曲线在15~25mm/s之间比较陡峭,随后趋于平缓。这是由于在超高强度硼钢板的热冲压成形工艺中,板料在变形的同时存在淬火效应,金属组织也会发生转变,产生高强度的马氏体组织。根据前期材料热力学性能试验可知,USIBOR 1500超高强度硼钢板的马氏体开始转变温度约在693K左右。当冲压速度在25mm/s以下时,板料在冲压过程中温度已经低于马氏体开始转变温度,板料内发生组织转变产生高强度马氏体,直接导致了最大应力的陡然升高。而当冲压速度在25mm/s以上时,板料最低温度尚未降至马氏体开始转变温度就已经结束成形,故成形最大应力值未发生较大变化。

(https://www.xing528.com)

(https://www.xing528.com)

图6-2 冲压速度对B柱零件表面最大主应力的影响

随着冲压速度的增大,对于B柱零件,板料减薄率表现为先增大再减少再增大。当冲压速度较小时,零件各部分的温度很快就达到了马氏体转变温度,且均完成了马氏体转变,材料获得了强化,板料不容易变薄。当冲压速度上升时,零件只有局部发生马氏体转变,两处材料强度差异比较大,冲压过程中板料流动不均匀,未发生马氏体转变的材料流动较大,减薄率增大。当冲压速度继续增大,零件表面温度均在马氏体相变温度以上,各处材料强度差异小,板料流动均匀,所以板料减薄率减少。而当冲压速度较大时,板料局部变形不均匀,所以减薄率又随着冲压速度的增加而增大[14,20]。

随着冲压速度的增大,回弹先增大后减少。在速度较小时,零件局部发生马氏体转变,材料硬度提高,回弹较少。随着冲压速度增大,马氏体转变减少,回弹增加,但当速度增大到零件并没有发生马氏体相变时,此时随着冲压成形速度的增加,板料成形时温度上升,材料流动性增加。和初始成形温度原理类似,成形结束后材料塑形变形在总变形中所占的比例减少,冲压速度越高,回弹量越小。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。