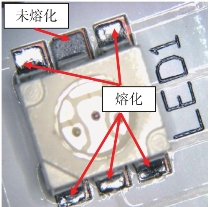

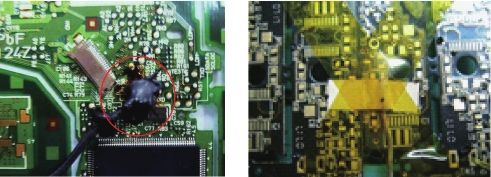

图3-4 熔化/未熔化例子

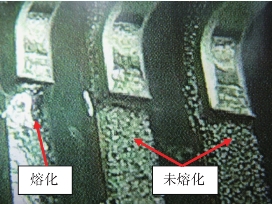

图3-5 熔化/未熔化例子

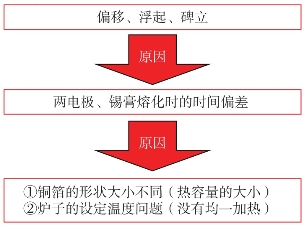

为什么会产生温度差(ΔT)呢?分析有以下几种原因。

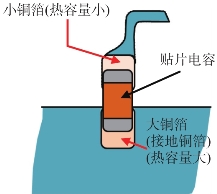

(1)由于焊盘部的铜箔大小不同而发生。

(2)由于回流锡炉的温度设定而发生(温度设定有问题)。

(3)由于基板上搭载的零件大小不同而发生。

对于第(3)点,由于搭载的零件已经被确定,大的零件(如IC、接座等)受到不能够被变更的制约,所以问题就成为(1)和(2)。在回流锡炉的加热棒加热下,较小铜箔比较大铜箔温度上升得快,因此,较小铜箔焊盘上的锡膏会比较快地被熔化。还有如果炉子的设定温度不适当时,从预热到加热的各工序,会在有温度差的状态下进行,焊锡的熔化时间就会产生一个时间差。

根据以上所知贴片零件的偏移、浮起、碑立发生的原因如下所示。

(1)在回流锡炉中,较小铜箔的温度上升会比较快,而较大铜箔的温度不易上升,关于这个温度差的消除对策,将在后面叙述。

(2)由于回流锡炉的设定温度问题所产生的温度差,通过调整温度设定,实现基板“均一加热”升温的话,两电极部的锡膏就会同时熔化。

关于(1)、(2)的对策,将会在后面做详细说明。

注:偏移、浮起、碑立发生的原因,也有是由于贴片零件在贴装工程中的贴装偏移造成的说法。说的是在贴装工艺中,贴片零件如果在焊盘上发生了较大的偏移,这样不良品就有可能发生。但是,普通的约0.1mm以内的贴装偏移发生时,通过温度设定适当的回流锡炉后,会变成什么样的结果的测试会在下文用照片进行说明。

2.对策

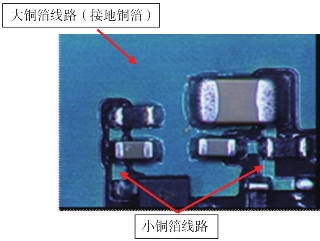

为了使贴片零件的两电极的锡膏同时熔化,可以分为由技术部门(铜箔线路设计部门)和由生产部门进行的两种对策。

(1)把大的铜箔变为小的铜箔(铜箔线路设计部门)。

(2)调整回流锡炉的设定温度,实现使大小不同的铜箔焊盘上的锡膏同时熔化的“均一加热”设定(生产部门)。

当然将大的铜箔(例如接地铜箔)的面积、形状变小是不可能的。但是将大铜箔中要焊接的焊盘部的热容量变小却是可能的。仅关注必要的焊盘部分,使两边焊盘的热容量尽量相同,从而使锡膏可以被同时熔化。还有回流锡炉中,在熔点(217℃)以下的预先加热区(后述略为预热区)内,当然锡膏不会被熔化,因此,在炉子的预热区域,尽量达到均一加热状态,即使有大小不同的铜箔,使其温度差不断变小,最终实现,到正式加热区的熔点为止,可以同时达到相同的温度,实现两电极部分锡膏同时熔化。

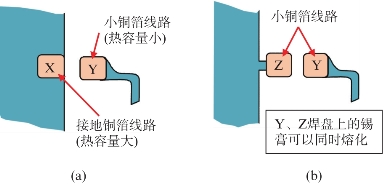

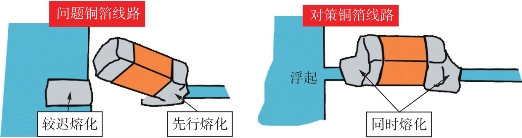

(1)把大的铜箔变小(铜箔线路设计阶段的技巧)变为像图3-7(a)、图3-7(b)那样的对策铜箔,使其温度尽快可以升温。图(a)中的X铜箔焊盘和Y相比,温度不易上升。因此Y的部分的锡膏会先熔化,由于Y的锡膏的表面张力作用会导致碑立等不良现象的发生。图(b)中,将X变更为Z时,铜箔变小了,Z和Y可以同时升温,锡膏可以同时熔化,表面张力可以同时起作用,从而变得不会发生不合格现象。

图3-6中的贴片零件,没有问题地被进行了焊接。但是,对于这样较大的铜箔听之任之的话,贴片零件的偏移、浮起、碑立的不合格现象,在某一时刻一定会发生。

所谓的将基板的铜箔大小差异去除,就是将大的接地铜箔

图3-6 大、小铜箔线路例子

图3-7 贴片零件偏移、浮起、碑立的改善方法

不得不将大的接地铜箔整体升温,但温度不易上升。即使是大的接地铜箔线路,仅需将要焊接的焊盘升温即可。

图3-8 对策铜箔线路

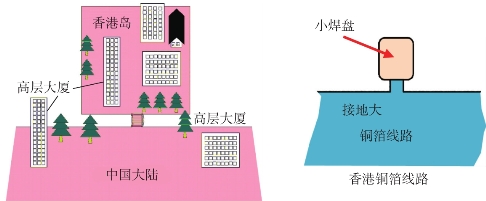

图3-8所示的铜箔线路,从形状上来看,与深圳对面的香港半岛相似。本书对于这样的对策铜箔线路称为香港铜箔线路(焊盘)或者半岛铜箔线路(焊盘)。

小小题外话,咖啡时间

话说香港铜箔线路

中国大陆的面积仅次于俄罗斯、加拿大,位列世界第3位。大面积的中国大陆与小面积的香港岛,现在通过桥和地铁等进行连接,从而使人和车辆的往来成为可能。将这个中国大陆(大铜箔线路)和香港岛(小铜箔线路)的关系应用于基板铜箔线路技术上时,就成为了香港铜箔线路(参照下图)。

在铜箔线路设计阶段(技术部)采用香港铜箔线路的话,铜箔线路自身比较容易升温,贴片零件的焊锡焊接不良现象如零件浮起则不易发生。请操作人员多多地使用香港铜箔线路吧!

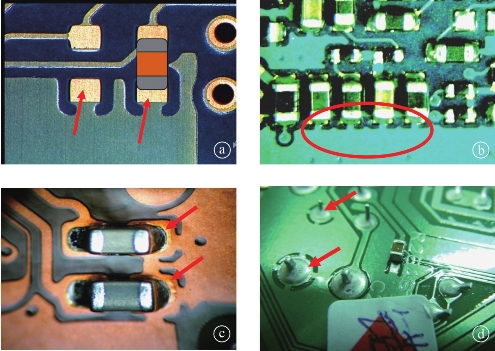

香港铜箔线路的具体例子见图3-9。这些具体的例子是由铜箔线路设计者实施、决定的,对此进行理解并实施的话,在生产现场不良现象就会变少,对生产现场将是莫大的帮助。

图3-9 香港铜箔线路例子

ⓑ是手机基板上的香港铜箔线路。能够充分感受到铜箔线路设计者的意图,像手机这样的高密度基板容易有:不合格现象发生→无法修理→报废,所以香港铜箔线路真的可以作为一种有效改善方法。

(2)调整温度的设定(生产部门技巧)

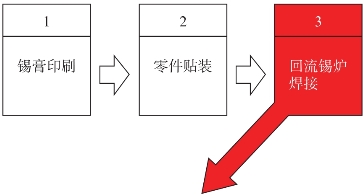

SMT(表面贴装)生产现场的构成,基本上如图3-10所示那样:空基板进行锡膏印刷工程,然后贴装贴片零件、IC等异形零件工程,随后进入3的回流锡炉焊接工程进行焊接。

图3-10 SMT概略工程

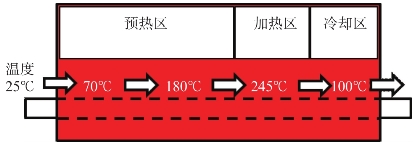

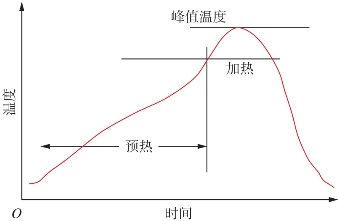

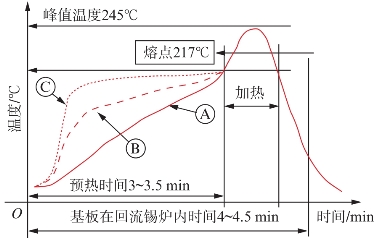

回流锡炉(图3-11)的温度设定如图3-12所示那样从预热区域顺次让其升温。由于升温方法不适当会发生“碑立”等不合格现象,一定要通过适当的温度上升,实现均一加热的状态。

图3-11 回流锡炉

图3-12 温度曲线例子

在回流锡炉内的基板上,无论如何都会有温度差(ΔT)发生。遗憾的是这个温度差(ΔT)不能被完全消除,因此通过温度设定使其接近零(均一加热)就变为了重要工作。

温度差(ΔT)产生的原因如下。

(1)由于回流锡炉的热源是加热棒,属于模拟性的温度上升方式,所以基板的前方比后方有先升温的倾向(作为这个对策,可以在炉内安装风扇,尽量使其不产生温度差)。

(2)大的异型零件(如接座、IC等)附近的焊盘温度不易上升。

(3)由铜箔的大小造成的温度差。

上面是ΔT产生的原因,通过减小温度差的对策,对于消除焊锡不合格现象,变得非常重要。

假如有像图3-13那样的大小不同的铜箔,为了使两焊盘上的锡膏可以同时熔化,就有必要通过温度设定使预热阶段可以实现均一加热。图3-14的基板,就是由于在预热阶段没有进行适当的温度设定,未实现均一加热,所以发生了大量碑立现象。

图3-13 大小铜箔例子

图3-14的碑立多发基板,进行均一加热的温度设定调整的话,碑立现象会变得很少。

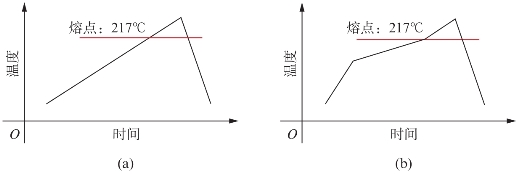

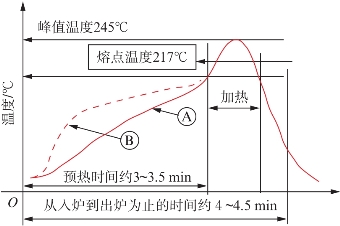

炉子的温度曲线(温度设定方法)如图3-15所示有(a)(b)两种。哪一种不会有不合格现象发生呢?

从结论来讲,用温度曲线(b)的话,这样的不合格现象会压倒性地变少。理由是(b)较(a)温度曲线在达到熔点(217℃)为止的预热区内,可以实现均一加热状态。只要实现了均一加热,贴片零件两电极处的锡膏就会同时熔化。因此贴片零件浮起、贴片零件碑立的对策也就是想办法实现(b)的温度曲线。

图3-14 贴片零件浮起现象多发基板

图3-15 两种温度曲线

(1)曲线(a)预热区是从常温(25℃)开始渐渐升温,慢慢达到熔化温度。在这种加热模式下,大小铜箔在有温度差(ΔT)的状态下到达熔点,这样小铜箔焊盘上的锡膏会先熔化,从而产生不合格现象。

(2)曲线(b)在预热区,与曲线(a)相比,温度被提高了。在熔点以下的范围,即使提高预热温度锡膏也不会被熔化。曲线(b)的模式是,大的铜箔与(a)的模式相比,也进一步地被升温,实现了温度差(ΔT)变小的加温,在大小铜箔的焊盘上的锡膏可以同时熔化(但是,在预热区加热过头,就会发生其他的不合格现象,要注意)。

从下文开始,将详细对温度曲线(b)的优点,以及从曲线(a)变为曲线(b)时,设定值变更的技巧进行说明。

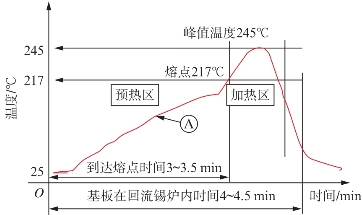

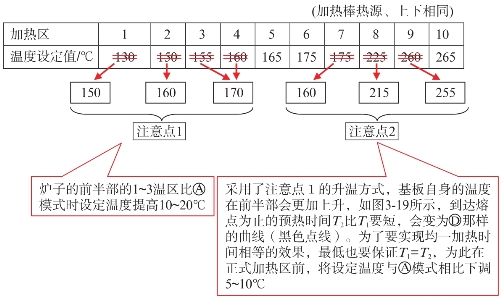

10温区回流锡炉,由10部分炉子构成,每个部分的炉子都有通过温度设定可以调温的加热棒作为热源。图3-16所示的是一个10温区回流锡炉的温度曲线的例子(无铅锡膏对应)。慢慢通过预热进行升温,到达熔点(217℃)时,锡膏会被熔化的这个Ⓐ模式的温度曲线,看起来也是理想的,但是会发生大量贴片零件浮起、贴片零件碑立的不合格现象。这是因为用这样的温度曲线,基板的各个部分不能被均一加热,基板是在有温度差的状态下到达正式加热区(焊锡熔化区)。

图3-16 Ⓐ模式温度曲线

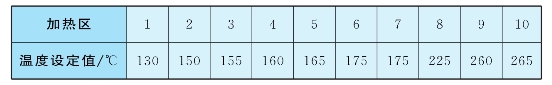

假定Ⓐ模式温度曲线的设定值如表31所示,慢慢进行预热升温,看起来比较理想,但会有不合格现象发生。

表3-1 温度曲线Ⓐ的温度设定(假定)(10温区)

注:作为炉子的热源加热棒,每个加热区的上部和下部都各有一组(共两组),通常上部和下部的温度都设为相同值,所以表31中的加热棒温度设定值,上、下两组用同一个值表示。

图3-17所示有Ⓐ、Ⓑ、Ⓒ三条温度曲线。Ⓐ因为有问题,如果通过温度设定变更实现Ⓑ那样的温度曲线的话,焊接不合格现象就会骤减。这是因为像Ⓑ那样的升温模式,在预热区域,与Ⓐ模式相比,可以实现均一加热。这时会有一点疑问,如果Ⓑ模式好的话,那么如果采用比这个倾向性更加大的Ⓒ的温度曲线的设定温度的话,是不是不合格现象会进一步的减少呢?答案是否定的。作为一个想法Ⓒ模式是有意思的,但是会造成另外的问题。因为锡膏中也有松香,在Ⓒ模式的情况下,松香的活性作用在时间上会较早地起作用,而之后炉中的母材金属和焊锡就会发生强烈的氧化现象,从而导致其他不合格现象的发生,所以不予推荐。

图3-17 温度曲线例子(改善温度曲线Ⓑ)

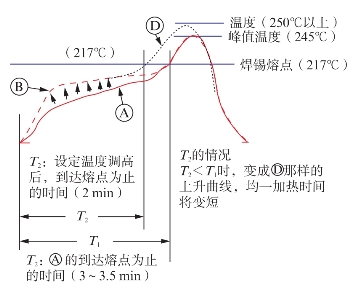

现在例如Ⓐ模式的温度曲线设定值如图3-18所示。为了实现比Ⓐ模式更加能够进行均一加热的目的,可以将温度设定变为红色字体温度,从而实现Ⓑ模式温度曲线。

上述内容就是贴片零件的偏移、浮起、碑立现象改善方法,也就是:

(1)技术部门在铜箔线路设计阶段采用香港铜箔线路;

(2)生产部门的均一加热温度设定(温度曲线修正)。

虽然是两种不同的对策,但两者的意图是一样的,都是实现贴片零件两电极部分的锡膏可以同时被熔化的对策。

图3-18 改善温度曲线设定值

图3-19 为了实现Ⓑ模式温度曲线的设定技巧

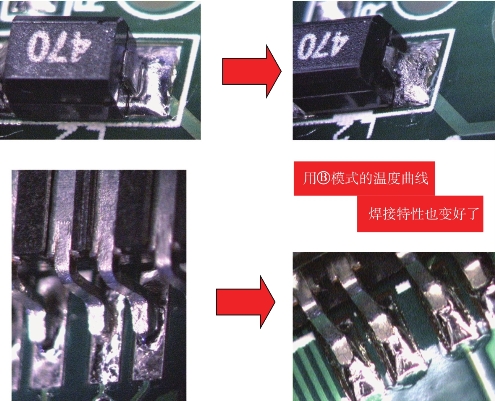

还有通过能够进行均一加热的Ⓑ模式温度设定,像图3-20右侧那样的焊接现象也可以被改善。无论如何首先推荐对温度曲线进行这样的修正。

图3-20 焊接不良的改善结果

小小题外话,咖啡时间

通过温度设定变更的改善事例

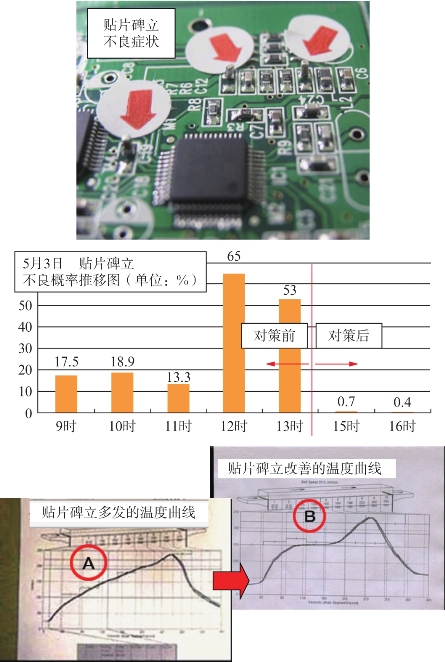

已经叙述了对于温度曲线,与Ⓐ模式相比,按照Ⓑ模式的设定值,不合格现象会比较少。在此介绍一个具体的实际例子。在某个工厂,有一个生产电脑基板的SMT贴装现场。有一天,现场的负责人脸色铁青地说道贴片零件碑立太多了,工程不合格现象概率超过了50%!要赶紧解决这个问题。这个贴装现场,按照每小时1次统计了不合格数据,贴片碑立的发生率如下边的推移图所示。并且,由于贴片碑立过多,也提高了一点运输链条的速度。

到了12时,竟然有65%如此之高的不合格率。在现场进行了各种各样的调查,结果是铜箔线路不是香港铜箔线路。看了回流锡炉温度曲线,真的是Ⓐ模式的温度设定。变更为Ⓑ模式的设定之后,统计了15时以后的不合格概率下降到了0.7%。虽然还不是完全的对策,但是由此可以知道Ⓑ模式的温度设定是正确的。

注1 温度曲线有被正确测定了吗?

温度曲线作为生产中的基板温度、焊接温度的监视器,当不合格现象发生时,当时的温度是多少呢?这时将成为被关注的重要资料。虽然是重要的资料,但是由于测定样本(基板)的问题,没有进行正确的测定也是有的。在现场,最多的问题有以下2点,请注意。

问题1 热电偶的制作方法问题

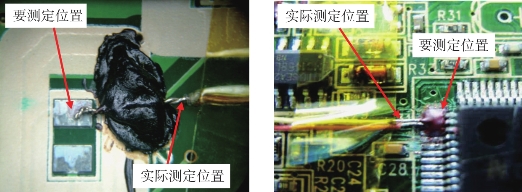

图3-21 测定点在哪里?

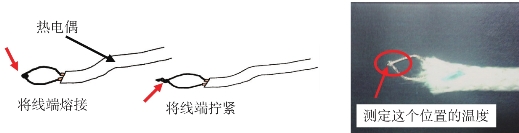

图3-21是想要测定位置与实际测定位置不一致的有问题的例子。用这样的样本测试到的温度曲线,就变成了测定温度不正确或者测定了炉中空气的温度曲线。热电偶测定的温度,是热电偶的2条线(裸线)最终交叉点的温度,因此交叉点要像图3-22那样制作,这之外的裸线一定要分离开。有问题的例子见图3-23。

图3-22 热电偶加工方法

图3-23 有问题的热电偶

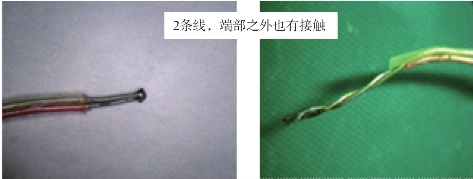

问题2 关于热电偶的固定方法

图3-24将热电偶的线端(交叉点)固定在对象焊盘上时,其方法是使用接着剂或高温胶带固定。接着剂的量过多或者贴了多层胶带时,热传导就会变得比较迟钝,从而温度就不能被正确地测到。

图3-24 接着剂、胶带过多

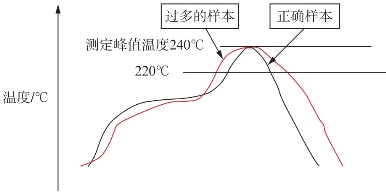

图3-25是问题测试样本和正确测试样本的温度曲线比较图。热传导迟钝时,峰值部的曲线比较圆润(R大);热传导正确时,峰值部的曲线比较尖(R小),因此单从温度曲线上就可以分辨出来。

注2 贴装偏移的贴片零件将会变得如何?

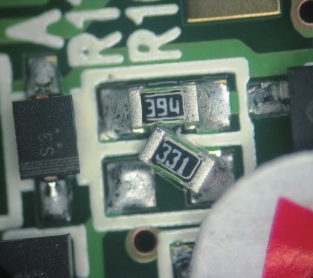

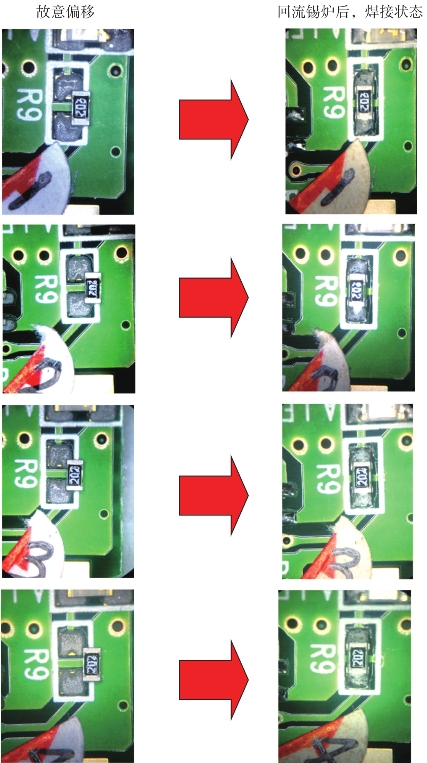

像图3-26那样的焊接不合格(贴片零件偏移)在生产现场时有发生。具体到原因和对策上时,常被作为贴片机的贴装问题,会将更换贴片机的吸嘴作为对策,这经常会成为结案对策。但是,如果单从贴片零件是在回流锡炉之前产生的偏移,从而判断是贴装原因的话,就有可能进行了错误的对策,不合格现象就有可能再次发生。使贴片机故意贴偏的贴片零件,过回流锡炉后会变成什么样呢?请看后面的测试照片。

图3-25 峰值部曲线比较

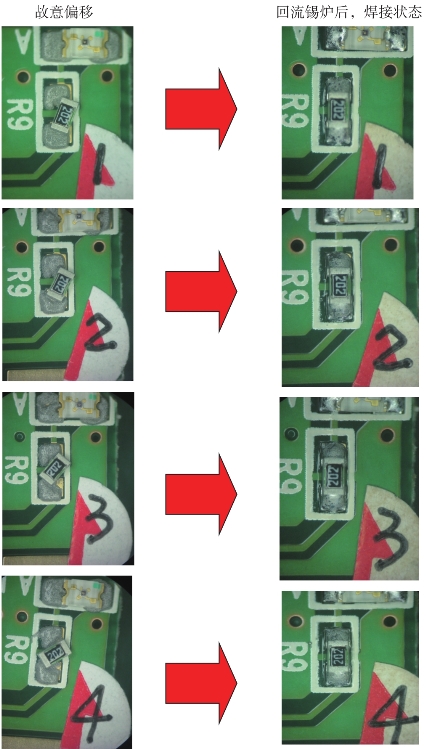

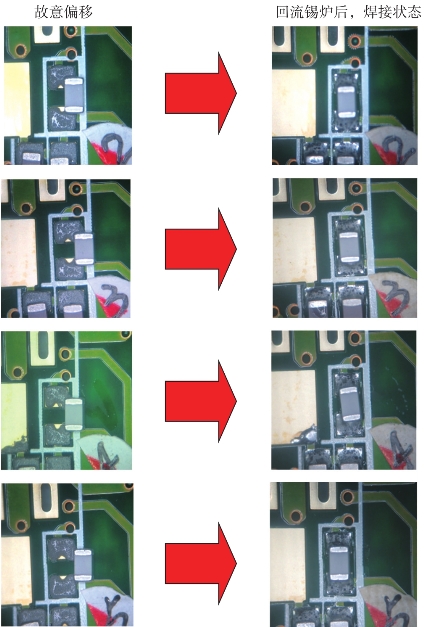

但是温度曲线采用的是图3-17Ⓑ模式的正确温度设定。如果采用Ⓐ模式的温度设定,也还是会发生图3-26那样的不合格现象。图3-27~图3-29的测试照片,左边全部是故意使零件偏移后的照片,右边是过回流锡炉后焊接后的状态照片,是由于锡膏自身的表面张力产生的“自我恢复”作用引起的结果。

图3-26 贴片零件偏移

图3-27 1608尺寸、贴片电阻X方向偏移测试

图3-28 1608尺寸、贴片电阻倾斜偏移测试

图3-29 1608尺寸、贴片电容X方向偏移测试

根据上面的测试结果,即使是有贴装移位症状的贴片零件,如果采用正确的温度曲线,使贴片零件两侧电极部的锡膏可以同时熔化的话,通过锡膏的“自我恢复”效果,也可以实现没有问题的焊接。

3.2 关于锡珠现象

1.现象(https://www.xing528.com)

在SMT的高密度基板上发生锡珠是很麻烦的不合格现象。在后工序的客户或者市场上,不能保证锡珠不会移动,如果锡珠移动到IC的引脚之间,就会造成基板线路的短路,从而成为市场产品不合格的大问题。因此对于高密度基板,这样的锡珠要完全没有才可以。在进行这个对策之前,将这个不良品名称分为下面的2种去考虑会比较容易理解,对策也会变得具体化。为什么这么讲呢?这是因为这样的不合格现象,虽然是同样的“球状”,但是其各自发生的原因是不一样的。

所谓不同的两种不良品名称如下。

(1)侧边锡珠(图3-30)发生在贴片零件的旁边(侧边)→原因仅一个。

(2)锡珠(图3-31)发生在基板上各个不同的位置→原因有多个。

2种不良品照片如图3-30和图3-31所示。

图3-30 侧边锡珠

图3-31 锡珠

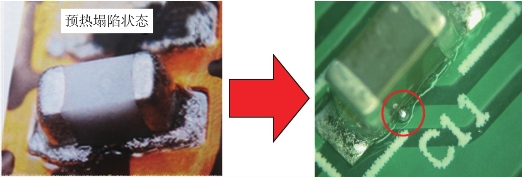

侧边锡珠是像图3-30所示那样,发生在贴片零件的旁边(侧边),绝对不会是锡膏在回流锡炉中的飞溅物所致。发生原因是基板上的锡膏的预热塌陷所引起的,根据塌陷的状况,应该是下面的两种因素造成侧边锡珠的发生。

(1)由锡膏特有的预热塌陷引起,造成在基板上扩散。还有锡膏会通过基板面和贴片零件面之间的毛细管现象,更进一步地在基板上扩散。

(2)扩张的熔化焊锡,被方形的贴片零件的90°角切割所致。

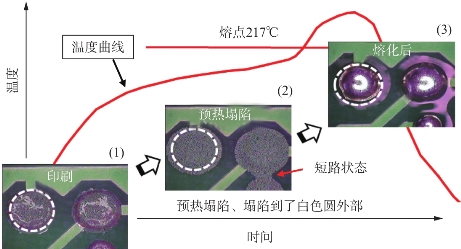

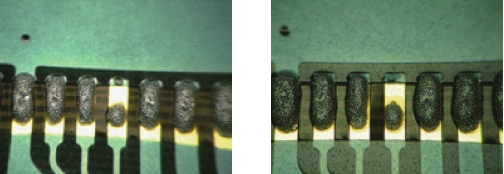

对于基板上的锡膏,只是程度有大有小,在通过回流锡炉的预热区时,都会发生塌陷的状况。下面的图3-32中3张照片中的正中间那张照片就是预热塌陷状态,左边照片是锡膏印刷后的状态,右边照片是在通过熔点以上的加热区,焊锡熔化后出了炉子,焊锡凝固后的状态。3张照片是同一枚基板的照片。锡膏印刷后,进行拍照(1),然后将加热区的加热棒电源关闭后,不让焊锡熔化,仅进行预热,引起预热塌陷后的照片即为中间的那张照片(2),然后打开加热区的加热棒的电源,让基板再次过炉,过炉后的照片即为右边的照片(3)。3张照片上的点线圆是同样的大小,从点线圆可以立刻知道中间照片的锡膏发生了预热塌陷。照片中也有短路的地方。

图3-32 沿着温度曲线的锡膏的变化状态

方形贴片零件下的锡膏,会发生怎样程度的塌陷,可参考图3-33。在回流锡炉的加热区,锡膏被熔化,发生很大塌陷的部分,由于不能回聚到焊盘上,从而成了贴片零件侧边上的锡珠。

图3-33 贴片零件下的塌陷状态及侧边锡珠

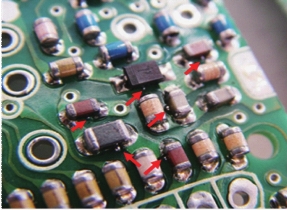

这里有一幅珍贵的基板照片例子(图3-34)。这是方形、圆筒形贴片零件混载的基板。

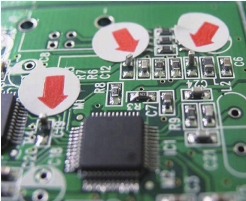

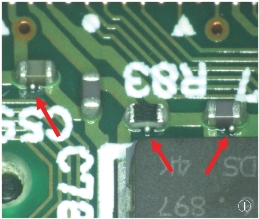

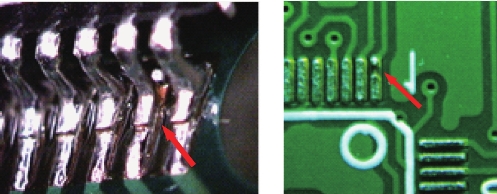

仔细观察基板上的贴片零件,会看见方形贴片零件处有侧边锡珠(红色箭头所指)。上面的微型二极管(方形)处,也有锡珠发生。然而基板上也装有很多的圆筒形贴片零件,这些零件处却不见有锡珠。这样的状况是非常有意思的现象。

图3-34 方形、圆筒形贴片零件混载基板

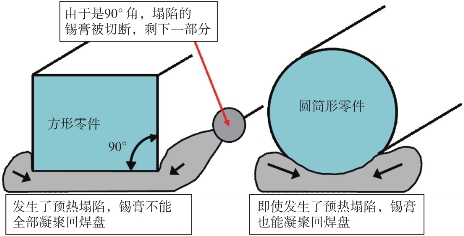

对于方形贴片零件和圆筒形贴片零件,其焊盘上的锡膏,在过锡炉时两者都会发生预热塌陷的状况。为什么仅方形贴片零件处会发生锡珠呢?这是因为方形和圆筒形零件的形状所致。方形零件的角,虽然多少会有些弧度,但是是90°的角,与之相反圆筒形的零件的角却是圆形(参照图3-35)。发生预热塌陷的锡膏,在加热区的熔点(217℃)以上时,想凝聚回焊盘,但是由于方形零件的角部的阻碍,造成塌陷的锡膏不能完全凝聚回焊盘,一部分被切断后残留在贴片零件的旁边。然而圆筒形零件的断面由于是圆形,对于塌陷锡膏凝聚回焊盘不会造成阻碍,预热塌陷锡膏回聚到焊盘时没有被切断,全部实现回聚,因此不会发生侧边锡珠。

图3-35 方形/圆筒形贴片零件处的塌陷焊锡的动向

只要搞懂了侧边锡珠发生的原因,改善对策就不是什么难事。只要进行下面的2个对策,即便实施2个对策中的1个,也会有效果。

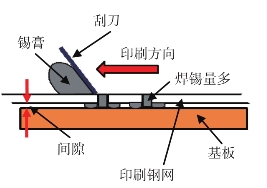

(1)变更印刷钢网

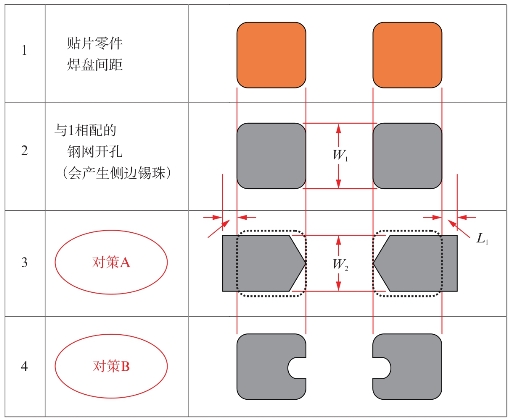

作为在生产现场可以进行的改善对策,就是变更印刷钢网的网孔形状(但是钢孔的面积要和原来一样,保证锡量不会被变更)。下面给出了网孔的改善例子。图3-36中的2变为3或者4时就可以看到效果。

图3-36中的1是贴片零件的焊盘形状,印刷钢网的网孔一般情况下会开成像2那样与焊盘相配的形状,这样的话,预热塌陷症状严重时,就会发生侧边锡珠。作为其对策之一,像3的对策A那样,将孔开成预热塌陷不会到达方形零件侧面的棒球场的本垒区形状,但是孔的面积要和2相同。对策A是W1-W2=0.2mm,两侧各变窄了0.1mm。变窄的部分通过在X方向增加0.2mm来弥补减少的面积(L1=0.2mm),虽然0.2mm超出了焊盘,但是焊锡熔化后会回聚到焊盘,不会有什么问题。4的对策B的开孔形状,在生产现场经常也会见到,虽然这样的开孔也会减少毛细管现象的发生,从而抑制预热塌陷的发生,但是侧边锡珠不能完全避免。与4相比,更加推荐3。

最近,通过厂家的努力,也有了几乎不会发生预热塌陷的锡膏。在现场使用后,发现与原来的锡膏有着令人吃惊的区别。因此如果使用这样的锡膏,侧边锡珠会非常的少,可以作为一个有效的对策。但是,如果锡膏可以简单地变更是再好不过了,但是在SMT的现场,在现实中变更锡膏不是那么容易的。由于品质问题、价格问题、顾客承认问题等,不可能立即进行变更。在可以变更的这段时间,采用在SMT现场可以实现的改善对策(变更钢网开孔形状),是比较现实的一种做法。

图3-36 侧边锡珠对策的钢网开孔

小小题外话,咖啡时间

锡膏和冰淇淋

在盛夏的公园,我想大家都有购买冰淇淋的经历。刚刚买的冰淇淋,形状虽然非常漂亮(见左下图),但是经过炎热的太阳照射,不一会冰淇淋就会溶化发生塌陷(见右下图),流到手上黏糊糊的吧!和这个类似回流锡炉中的锡膏在预热区温度不断上升的环境中,也会出现类似冰淇淋溶化的现象而发生塌陷(预热塌陷)。

特别是为了降低熔点而加入铋(Bi)的低温锡膏,会发生更加严重的预热塌陷,在高密度的基板上,会发生各种各样的不合格现象,因此不适合高密度基板,这个有必要引起注意。

冰淇淋及其塌陷

2.锡珠发生的原因和对策

基板上随处可以有锡珠发生。图3-31所示的不是回流锡炉内的飞溅,而是由于别的原因发生的不合格现象。在从常温慢慢升温的环境中的飞溅,能让焊锡飞溅的力等,可以想到的是,回流锡炉中不存在这样的条件。锡珠发生的原因,如图3-37所示有各种各样,同样相应的对策也有各种各样,这样的对策如果不同时实施的话,锡珠不可能被完全杜绝。

锡珠发生原因及相应的对策如下。

(1)锡膏印刷偏移。

(2)锡膏印刷机的自动清洁作业。

(3)自动清洁作业和印刷钢网底部的粘贴胶带作业。

(4)锡膏印刷失败后的基板清洁不充分。

(5)回流锡炉前面的作业者(零件贴装修正作业)的失误。

(6)锡膏的预热塌陷。

(1)印刷偏移

在锡膏印刷时,特别是对于有QFP IC等的高密基板等的场合,由于印刷精度不够,造成印刷后的锡膏位置偏移时,在回流锡炉的预热工程,会出现较严重的预热塌陷状况,焊锡熔化后,少量的焊锡不能回聚到焊盘时,就残留在基板上成了锡珠。对于这个问题的对策,就是提高印刷精度。操作人员在生产开始时,有必要对印刷后的基板进行充分的精度确认(目视),还有采用不会发生预热塌陷的锡膏也是一种对策。近来,基板的高密度化也在不断增强,鉴于这样的状况,采用不易发生预热塌陷的锡膏,作为应对锡珠的对策效果会比较明显。

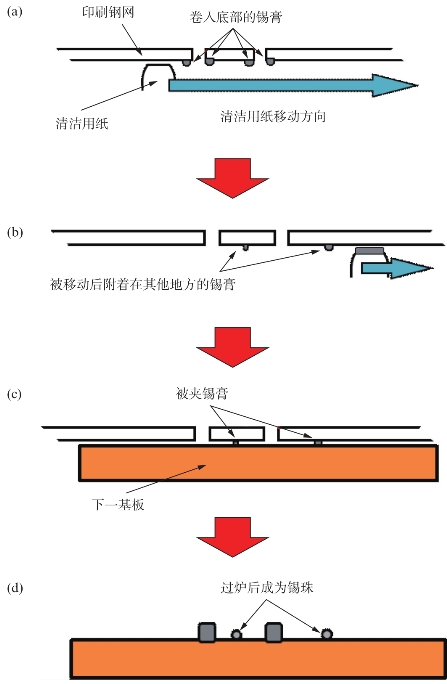

(2)印刷机自动清洁装置

连续进行几次锡膏印刷后,钢网底部的开口处会有锡膏附着。如果对此置之不理,好不容易用“无间隙印刷”方式调整好的焊锡量,就会由此变为有间隙印刷,结果会造成锡量增加,过炉后可能会成为锡桥。为了避免这样的状况发生,现在的印刷机一般内部都设有自动清洁装置,印刷几次后,钢网底部的附着锡膏就会被自动擦除。然而这样的自动装置,虽然功能操作是没有问题的,但是由于是一个自动装置,所以不能保证100%地可以完全除去附着的锡膏。在擦除钢网底部残留锡膏时,有可能将这个地方除掉的锡膏,移动到钢网的另外一个地方。附着在其他地方的少量锡膏,会由于无间隙印刷而被黏到下一块锡膏印刷的基板上。这样的基板经过贴装工程、回流锡炉工程,从炉子出来时,基板上就会有锡珠产生。上面的叙述可以用图3-37中(a)~(d)来帮助理解。

图3-37 锡珠发生例子

作为这样的锡珠发生对策,是在自动清洁的基础上,进一步用人工清洁(操作员用蘸有酒精的无尘布进行擦取作业),将底部残留的锡膏完全除去。

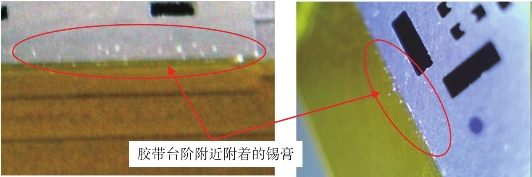

(3)自动清洁作业和钢网底部贴胶带作业

自动清洁作业会有意想不到的盲点,更易叠加产生盲点的是在钢网底部贴胶带作业。发生少锡的情况时,为了增加锡量,SMT生产现场的技术员、责任者会即刻进行临时对应。这个作业说到底也只能作为临时对策,例如在0.1mm厚的钢网底部贴上0.02mm厚的胶带,从理论上来讲锡量会有20%的增加,应该可以作为解决少锡问题的对策。

在生产现场,对于这个贴胶带的作业,因为这个对策可以立刻实施,所以对于SMT的熟练技术员来讲,是人人皆知的技巧。然而这样的贴胶带作业却是有盲点的,贴胶带后,钢网的底面当然会有0.02mm的台阶产生。因为产生了这样的台阶,在自动清洁时,好不容易擦掉的锡膏,有少量锡膏会不断被附着在这个台阶处(参照图3-38)。在此之后,就会和自动清洁装置中已经说明的内容一样,造成锡珠的发生。针对这样的原因发生的锡珠对策,除了中止贴胶带的对策而别无他法。作为增加锡量的对策,不用贴胶带作业,推荐下面3种方法。

图3-38 胶带及其台阶处锡膏集中附着

①将印刷机的刮刀由胶制刮刀变更为钢制刮刀。

②改变刮刀压力。

③改变钢网开孔尺寸(稍稍变大)。

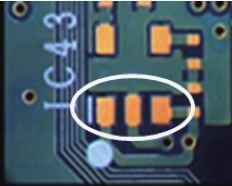

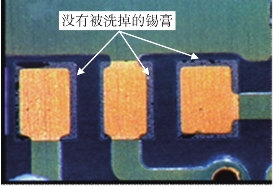

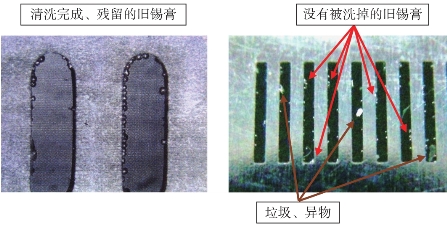

(4)锡膏印刷失败后的基板清洗不充分

请看图3-39中的基板。看起来好像是将要放入锡膏印刷机的没有使用过的新基板。然而,这枚基板却是有过一次印刷失败的基板。印刷失败后,经过酒精清洗,作为已经将旧锡膏全部洗掉打算再利用的基板。当利用放大镜再来观察这枚基板时,会发现有些位置残留有没有被清洗掉的锡膏(图3-40)。实际上这样的印刷失败的情况,也不会经常出现,仅仅是在转机等的印刷机设定错误、基板的轻微定位偏移时,会偶尔发生。因为不是经常发生,所以没有对这样的基板操作给予足够的重视,这样的情况在很多现场都是实际存在的。

图3-39 印刷失误

图3-40 还存在残留锡膏

图3-40所示那样的基板,再投入SMT生产线时,过回流锡炉工程后,就会出现锡珠。这个问题的解决方法就是在用酒精清洗基板时,先用手工将大部分的锡膏洗掉后,然后再将基板放入超声波钢网清洗机,用清洗机进行清洗后,就不会有什么问题了。

(5)回流锡炉前的操作者(零件贴装失败的修正操作)的失误

到SMT生产现场时,不时会见到在零件贴装工序和回流锡炉工序之间会有操作员(兼检查员)的现场工作。这个操作员在做什么呢?其操作内容一看,原来是在用竹签或镊子,将贴装的零件移到正确位置的操作。操作者把这个当成了自己的工作,即使不需要修正的零件也将其进行了修正。贴装发生偏移时,将贴片机的设定变更即可,操作者进行手工修正正是问题所在,并且贴片机的贴装压力(Z轴)是一定的,操作者的贴装压力却是经常变化的。用大力压下时,焊盘上的锡膏会被压开而扩散。这个时候就易成为锡珠。最近的贴片机精度都非常了不起,根本不用手工修正,但是由于吸取零件吸嘴的磨损会造成位置偏移,这样的吸嘴如果不立刻更换的话,位置偏移的基板会持续发生,就会成为修正操作者登场的理由。还有最近出现了很多形状复杂、小型的特殊零件(如接座、开关、LED等),这些现象真的令生产现场头痛而感到惋惜,因此多么希望贴片机(吸嘴)厂家、零件厂家尽快解决这个问题。请看图3-41中的锡珠。这样的不合格现象是由于操作者对基板的放置角度不妥而造成的锡珠。特别可以想象到,由于操作者的原因造成的锡珠发生位置,会集中于基板的边缘(板边)。

图3-41 操作者失误造成的锡珠

3.3 少锡发生的原因及对策

图3-42的少锡不良,由于QFPIC的焊盘上的锡膏量少所致。原因是印刷机的钢网上对应这些焊盘的开孔部有异物附着或者有变硬锡膏附着,从而适量的锡膏不能被印刷所致。当然,如果异物等没有被清除掉时,少锡现象会连续发生(参见图3-43)。对于高密度基板,即使仅有微量的异物也会成为这样的少锡发生的原因。生产部门有必要对印刷机进行彻底的管理。

图3-42 少锡

图3-43 印刷钢网的异物没有被清除掉时,同一位置的少锡会连续发生

少锡发生原因为印刷钢网有异物附着。

异物的种类有以下几种。

(1)以前的旧锡膏附着。

(2)附着在基板上的基板屑。

(3)SMT生产现场的微小垃圾附着。

少锡发生最多的部位,是像图3-42所示那样的IC(特别是QFP-IC)引脚的焊盘部位。对于0.3mm间距等的小间距IC,印刷钢网的孔当然相应地也会很小,因此易将印刷钢网的脱模性问题归结为锡膏的原因,如果得出这样的结论,今后同样的不合格现象还会再次发生。最近高密度化的基板的印刷钢网的孔变得越来越小了,为此锡膏不易从网孔脱出这样的疑虑也许就出现了。然而,锡膏的锡粒是球形(很早以前不是固定形状,但是现在全部都是球形),其直径约为20μm,如果换算成mm单位时,就是0.02mm。即使变得再小的网孔,对于0.02mm的锡粒,不会存在脱模性的问题。假如是锡膏的原因造成的不能脱出的话,少锡不合格现象必定会大量地发生。

对于只有1%、2%的不合格率不是锡膏的问题。如果仅仅是生产开始初期的2枚基板,或者在更换钢网后最初的2枚基板发生少锡的状况时,这是由于锡膏还没有对钢网的表面、断面进行充分的溶和所致,从第3枚基板开始适当的锡膏量就会被印刷。这里之所以强调为2枚基板,是由于印刷机在采用往复印刷模式时使用的刮刀是两把的原因。图3-44是锡膏的锡粒。

图3-44 锡膏的锡粒

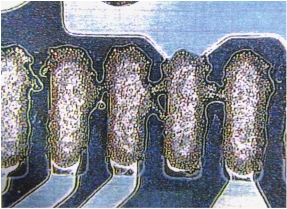

1.以前生产时附着的旧锡膏及其对策

生产时使用的印刷钢网在生产后,必须立刻对附着的锡膏、异物进行清洗。清洗有自动清洗、用人工进行的手动清洗,清洗后,有必要用放大镜对断面有无附着异物进行目视确认。如果清洗不彻底就进行保管时,就可能会成为像图3-45所示那样的钢网,孔的断面有锡膏等附着。

虽然印刷钢网清洗后的检查是现场责任者的工作,但是为了防止少锡的发生,有必要将印刷钢网的清洗状态作为一个检查项目,让QC定期实施巡检的话,会更加有效果。

图3-45 印刷钢网、清洗后IC引脚孔的状况

2.基板上附着的基板屑及其对策

基板屑是从基板厂家带入的异物。在基板厂家的“基板分割”,通孔的“钻孔”作业等工程中发生的基板屑附着在基板上被交货时,在SMT的生产现场,基板屑会可能被附着于钢网的开孔处。这样的对策虽然是要基板厂家去进行,但仅仅如此是不充分的。在投入印刷机前,在现场对基板屑进行清除的对策(用汽枪吹掉、用黏着胶带除掉等)也是有必要的。

3.SMT生产现场的微小垃圾附着及其对策

SMT生产现场虽然井然有序,看起好像没有垃圾、异物似的,但是仔细观察时就会发现有异物存在。在这样的生产环境中生产时,像图3-46那样的印刷机的盖子在敞开的状态下生产时,微小的异物、垃圾就可能会附着于印刷钢网。因此生产时必须将盖子盖下进行生产。

图3-46 印刷机的盖子在敞开的状态下生产

3.4 锡桥发生的原因及对策

SMT回流锡炉焊接中的锡桥不良的原因,从大的方面来分有以下3种。

(1)锡膏印刷时,锡膏量过多。

(2)印刷钢网变形造成锡膏量过多。

(3)回流锡炉的温度设定不适当,当加热熔化时,焊锡聚集于一处。

1.锡膏印刷时,锡膏量过多

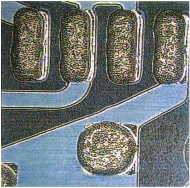

现在对于高密度的基板,在锡膏印刷时,一般都采用无间隙的接触印刷方式。图3-47中的IC引脚焊盘上锡膏被正确的印刷,这样的无间隙印刷不断持续后,像在印刷机自动清洁装置处已经说明的那样,钢网的底部由于有少量的锡膏附着,经过锡膏的擦除作业,原本的无间隙印刷就会成为有间隙印刷,结果就会造成印刷锡膏量过多而被流到下一工序(参照图3-48、图3-49、图3-50),最终成为图3-50所示那样的印刷锡量过多的连锡状态。这种过多的锡膏印刷状态基板,从回流锡炉中出来后就会成为锡桥。作为对策就是对印刷钢网底部的锡膏进行擦取,使之恢复为无间隙印刷状态。

图3-47 正确的无间隙印刷的锡膏量

图3-48 有间隙印刷图

图3-49 附着于印刷钢网底部锡膏

图3-50 锡膏量过多的印刷,印刷后已经成为锡桥状态

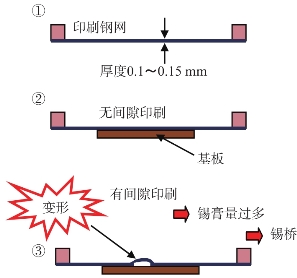

2.印刷钢网变形所引起的锡膏量多

使用钢网进行锡膏印刷时,印刷钢网一定要轻拿轻放,小心使用。然而关于其使用及保管方法,在有些生产现场,会发现不一样的令人惊讶的做法。特别对于在高密度基板的生产现场,由于使用方法不当,造成印刷钢网变形,使其恢复不到本来的状态,由此会成为致命缺陷的起因。有一个例子,在一高密度基板上的QFP IC发生了锡桥状况,并且是在同一个位置的IC的固定引脚处,锡桥的不合格率约为60%之高。于是对这个位置的锡量过多进行了调查,原因是印刷钢网变形引起的。最近的印刷钢网基本上都是像图3-51①所示的那样,厚度仅为0.1~0.15mm,像②那样的无间隙印刷方式,变形的印刷钢网如③那样,在这个固定的部位变成了有间隙印刷,因此同一个位置会持续发生锡桥状况。作为纠正对策,只有重新制作印刷钢网,否则锡桥不会被完全消除。

图3-51 锡桥的原因

3.回流锡炉的温度设定不适当,在加热熔化时,焊锡聚集于一处

这种锡桥状况,在小间距IC、特别是QFP-IC上会时常出现。熔化的焊锡,会往温度高的地方移动,这是一个基本原理,基板如果没有被均一加热,在有温度差(ΔT)存在时,并且在小间距处发生预热塌陷时,在预热的阶段就有锡桥状况出现,当然熔化的焊锡,会先向温度高的焊盘上移动、聚集。熔化的锡膏过多移动到的焊盘处,就会发生锡桥状况。

因此,这个对策就是对回流锡炉的温度设定进行调整,使基板实现均一加热状态。调整方法已经在实现均一加热的温度设定方法章节部分做了说明,虽然可以作为参考,但是为了便于阅读,在此用图3-52进行再次说明。将Ⓐ模式温度曲线设定,变更为Ⓑ模式的温度曲线设定的对策。

图3-52 均一加热温度曲线例子

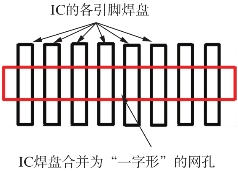

注:以前,对于IC引脚、QFPIC引脚焊盘印刷,采用了所谓的一字形印刷钢网开孔法,曾经引起了人们的关注。这虽然是一种令人耳目一新的、有意思的创新思维,但是这种“一字形”印刷后的锡膏,由于在焊锡后会往温度高的地方移动的基本原理作用下,从而在升温较快的焊盘处,焊锡会聚集成为了锡桥,而接地焊盘等处则会发生少锡,这有必要引起注意。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。