1.风力机叶片表面粗糙度

风力机叶片的长期旋转导致叶片表面会产生积灰和粘有昆虫尸体,从而造成风力机叶片表面变得粗糙;油漆破裂、坏洞以及结冰均会造成叶片表面损坏,表面粗糙度增加。粗糙度增加破坏了叶片表面有利的空气动力场,从而降低风力机的电力输出。特别从长远效应观察,此影响是不可忽视的。因此,必须对风力机的电力输出特性进行在线监测。

2.转子的不平衡

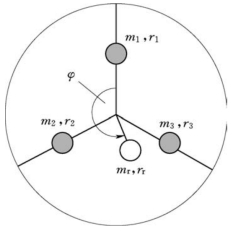

旋转叶片若产生转子不平衡,则会导致叶轮的振动,增加了风力机损坏的几率。图10-2所示为三叶片风力机的简化示意图。当转子存在不平衡时,可以用叶素质量m来描述其特性。假设旋转速度为ω,距离转子中心r处叶素质量为m,产生的离心力的绝对值为

图10-2 质量不平衡的简化示意图

对于叶片而言,三个叶片的转速相等,因此在平衡条件下,其质量平衡满足如下关系式

m1r1=m2r2=m3r3⇒FC1=FC2=FC3⇒FC1+FC2+FC3=0 (10-3)(https://www.xing528.com)

从式(10-3)可以看出,质量平衡时,各叶片离心力的绝对值相等。三力的向量和为零,如过参数mi和ri发生改变,这里i=1,2,3,那么风力机叶轮就会产生质量不平衡。引起质量改变的原因多种多样,如叶片腐蚀穿洞、结冰会引起叶片质量的不平衡;某叶片内部结构松动,在转动条件下就会向叶尖移动,也造成质量不平衡。

转子rr处不平衡质量用mr来表示,对转子轴产生一个FCR=mrrrω2的离心力。由于质量不平衡,周期性旋转导致产生振动,其振动频率等于旋转速度,即为一倍频。

3.空气动力场不对称

对于变桨距风力机,组装误差会导致叶片攻角不一致,造成空气动力场不对称。制造误差以及运行中造成的永久变形,也会导致空气动力场的不平衡。空气动力场的不对称导致叶轮产生振动,增加了风力机故障概率。

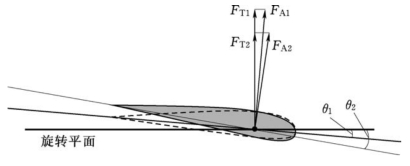

叶片空气动力决定于攻角和叶型,空气动力场的不平衡造成每个叶片的推力严重失调。如图10-3所示,在设计攻角θ1下的推力FT1要比故障攻角θ2下的FT2大。这样在设计攻角下,产生振动激励力更小,产生的轴和机舱的振动也更小。

图10-3 叶片受力分析图

叶轮每旋转一周,产生两种振动:一种是沿着风轮轴向的轴向振动;另一种为围绕塔柱的扭转振动。在叶片的推力下导致机舱和塔柱的弯曲,从而导致产生振动。当某一叶片处于垂直向上方向时,其产生轴向振动最大;当叶片处于水平方向时,其产生的扭转振动最大。对于三叶片风力机而言,每旋转一周叶片有三次处于垂直向上的方向,因此轴向振动的频率为三倍频。对于扭转振动而言,每旋转一周同样有三次处于水平方向,因而其振动频率也为三倍频。从机舱顶部观察,逆时针旋转时,叶片对塔架产生最大扭矩时位于左侧水平方向时。而在右侧时,则会产生最大的反作用扭矩。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。