对风轮空气动力学研究需要准确把握风轮叶片气流分离的物理现象,即使是传统的变桨距控制也不能轻易地避免气流分离现象。

利用风洞试验测量得到的翼型升阻比曲线,对风轮失速进行理论预测很必要。然而,风轮的三维流场与二维翼型流线不一致。三维失速现象是一种特别、独立的现象,目前还没有哪种理论能够很好地解释。此外,在翼型表面产生的气流分离现象是在气动攻角连续变化的条件下发生的,攻角的变化率也对此产生影响。这种非静止的空气动力学过程称为动态失速。

叶片表面的边界层,随着流场中静压力的提高,发生气流分离的现象,进一步引发了失速现象。若给边界层注入能量,如将分离的快速气流与边界层相混合,导致叶片前缘的层流变成了紊流。紊流边界层可以使气流在叶片表面黏附的距离更长,气流分离现象将转移到更高的攻角发生。

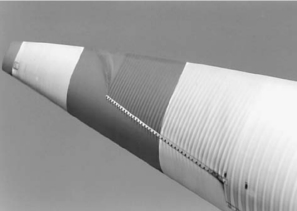

这种混合气流边界层,可以通过安装在叶片上表面的扰流器轻松获得。这些扰流器采用小平板结构,与气流流动方向形成夹角,其目的是产生旋涡,这种特殊小平板也称为涡流发生器,如图6-54所示。涡流发生器有时也会用于飞机机翼,在大攻角下增加流体在翼面上的附着距离。

图6-54 涡流发生器示意图(https://www.xing528.com)

应用此涡流发生器后,气流在更高攻角才发生气流分离,特别是对于靠近风轮中心的厚叶片更加有效。然而,这些扰动增加流体黏附力,也增大了阻力。因此,必须认真考虑增加涡流发生器后延迟失速的正面效果是否被增加有效功损失的负面影响所平衡,甚至抵消。

安装涡流发生器在某些情况下非常成功,有可能提高风轮外围可调叶片的流动条件。Darrieus风轮研究也显示了同样的效果,靠近风轮轴的气流分离现象被延迟,极大地改善了风轮性能曲线。

在实际的运行中,失速控制风力机的最大输出功率往往大于设计值。由于大型风力机失速特征的种种气动问题,理论计算功率曲线变得不可靠。为了减少额外的功率输出,一种所谓的失速带被安装在风力机叶片上。如果在叶片前缘上表面失速带安装位置正确,那么气流将提前分离,因而减小功率的最大输出量。因此,涡流发生器具有积极作用,但也会导致低转速区域的功率曲线降低,从而造成能量损失。

在失速控制风轮中,涡流发生器和失速带不是提高性能普遍采用的方法。原则上讲,它们仅在气动中流场并不理想的情况下有效。最好的办法还是认真地设计风轮的气动性能。

此外,失速型风力机除了受翼型安装角、气流速度的影响外,还与空气密度有关,所以在高原空气稀薄区域,定桨距风力机的功率达不到额定值。因为,温度每变化10℃,密度就变化4%。而桨叶的失速性能只与风速有关。因海拔和温度均影响风力机的功率输出,其功率产出为其在海平面额定功率的60%~80%。故针对此类风力机,同样的风力机在不同的地点,其桨距角度不应该相同;为了运行良好,应在夏季和冬季都对桨距角进行一次调节。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。