最初,许多丹麦风力机制造者尝试将定桨距控制技术,应用到大型兆瓦级风力机中。但是在实际运行不久后,就发现采用此技术有许多明显的不足。

风轮可调叶尖是气动刹车必不可少的部件,但是随着风力机尺寸的增大,其结构变得越来越复杂,离心载荷在刹车过程变得不容乐观。在高风速下,风力机停滞状态下承受的载荷也远远大于采用变桨距运行的风力机,从而大型风力机在塔架和基建方面的经济性存在劣势。而且,当风力机尺寸增大后,失速特性也变得越来越复杂,很难从空气动力学角度进行准确地计算和可靠的预测。

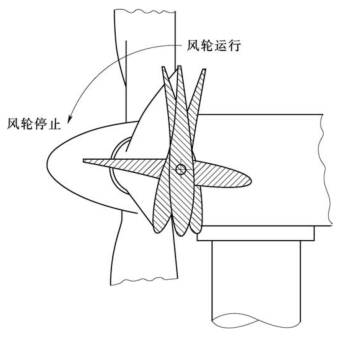

图6-49 主动失速控制的叶片桨距变化示意图

在运行中,定桨距风轮常见的劣势也变得越来越明显。在兆瓦级风力机中,电网不能承受风力机极大幅度的功率输出波动。此外,不同纬度和不同季节均会导致不同空气密度,为了避免能量的损失,在不同空气密度运行的风力机选用不同的定桨距角,风轮速度也必须进行调整。对于采用失速控制的风力机,因运行而导致的叶片污染也会给功率曲线造成不可忽视的负面影响,但对于变桨控制则影响很小。

基于以上问题,原本坚持以简单为原则的失速控制的研究者,决定将其变更为一种结构较复杂的控制方法,这就是通常所说的“主动失速”,运行原理如图6-49所示。考虑到空气密度的变化,以及叶片表面的污染程度,风轮整个叶片都进行变桨距调节,每一个风速下都将对应一个桨距角。在非常大的风速下,风轮叶片将处于停滞状态,将叶片的尾缘朝向风向,从而减小风载荷。

实际上即使在这种方法中,失速控制也没有被证明是合理的。这依然是通过叶片的气流分离而被动限制功率输出,没有采用一个封闭的控制环,而将功率作为其参考输入变量。

主动失速控制系统的结构复杂性与变桨距控制系统的相差不多。叶片通过连接在轮毂上的轴承纵向旋转,原则上与变桨距控制具有同样类型的驱动装置。

有研究者指出,与相对传统的变桨距控制相比,主动失速控制具有更少很短的调节,因此磨损特征更佳。因强调失速效果可以更好地吸收风湍流的影响,以至于即使没有变速发电机系统,其功率和载荷峰值依然低于变桨距控制的风轮。理论上讲,这些优点可以通过数学模型和试验研究证实。

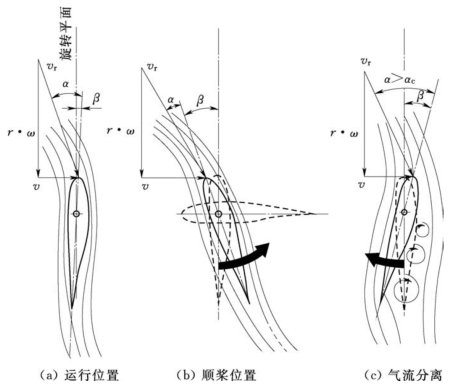

原则上讲,有两种方法可以通过改变叶片攻角来控制风轮功率,如图6-50所示。传统变桨距是通过减小攻角来减小风轮功率输出,相反增加攻角未增加风轮功率输出。另一可行的方法是将攻角调整到更大临界攻角,在该角度下气流在叶片表面产生分离,因而也限制了风轮的功率输出,这就是所谓的主动失速控制。从图6-50可看出,两种方法变桨的方向相反,传统变桨距是增大桨距角来减小攻角,主动失速是减少桨距角来增大攻角。(https://www.xing528.com)

图6-50 风轮变桨距控制后的叶片流场变化

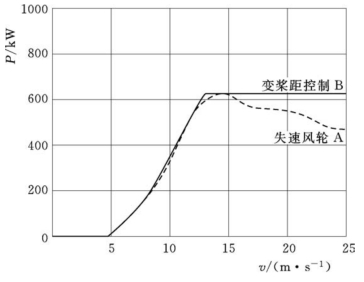

1980年Danish通过Nibe风力机试验对上述两种方法进行了证实,如图6-51和图6-52所示。Nibe A风轮模型的部分叶片具有可调性,利用可调叶片的失速现象来控制功率输出,风轮叶片桨距角有三个固定位置,根据风速进行设定。经实践验证,失速不能很精确地限制风轮功率输出,而且在风轮叶片和整个风力机上都有较大载荷。桨距角到某一程度,叶片上气流分离是间断性的,以至于在某条件下,叶片发生摆动。

图6-51 Nibe A定桨距控制风轮

图6-52 变桨距Nibe B风力机

相比而言,Nibe B的叶片则可以连续变桨,直到叶片处于顺桨位置。通过早期风力机运行实践证明,此方法可以稳定、有效地控制风轮功率输出,这也是现在大型风力机采用该控制方法的主要原因。采用连续变桨控制,风力机的电力输出在额定风速到切出范围内,都能够保持一个恒定值。图6-53所示为Nibe A和Nibe B风力机的功率曲线。

图6-53 Nibe A和Nibe B风力机的功率曲线

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。