为了尽可能地获得高的风轮效率,希望叶片各微段叶素安装角都为最佳值以得到最佳的叶片形状。

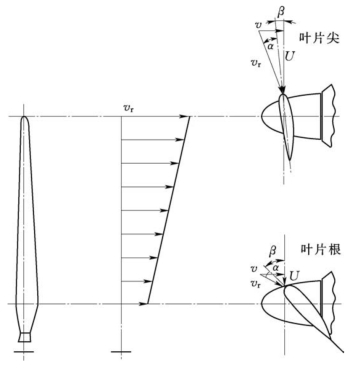

图6-20 扭曲叶片的受力分析图

图6-20所示为采用带有扭角的叶片。从图6-20可看出,由于叶片各叶素[r,r+dr]所处半径位置的不同,其切向速度U在根部最小,在叶尖最大,为此由U和来流风速vW叠加构成的相对速度vr,由根部到叶尖逐渐增大。定义叶素切角为叶素表面气流的相对速度与切向速度反方向之间的夹角θ,为叶素攻角α与叶素安装角β之和,即θ=α+β。从图6-20可看出,因相对速度逐渐增大,叶素倾角从根部向叶尖也逐渐增大。若叶片采用非扭曲设计,则各半径叶素的安装角β相同,则在旋转的过程中,从根部向叶尖的攻角α势必逐渐减小。这样,如果叶尖处于最佳攻角位置,则叶尖以下的叶片部分因大于临界攻角均处于失速区域,风轮效率必然很低;如果叶根处的叶片处于最佳攻角,则叶根以上的叶片叶素因攻角较小,而风轮整体的效率依然很低。为了避免这两种情况的出现,使叶片各个部位的叶素在旋转中都处于最佳攻角,所以对叶片进行扭曲设计。扭曲设计的叶片结构如图6-20所示,其结果是叶片从叶尖到根部安装角逐步增大,在叶尖处近似为不扭曲的状态。从图可以看出,经扭曲设计后,在运行中整个叶片各叶素均可具有较好的攻角,保证了叶片性能最大化。

通常叶片理想扭角大小仅通过叶尖速比来确定,即风轮的工作点,且为额定工作点。因此,在所有的运行条件下,扭角未必总是最佳的,这难免会造成风轮有用功的损失。例如,当叶片扭角为某一工作点设计值时,风速增加后,不可避免地导致靠近轮毂叶片的气流分离面积增加,有用功损失也增加。由于风轮根部叶片相对流动速度较低,做功能力较弱,因此为了制造方便,靠近根部的叶片经常不会严格追求扭角。

在实际设计情况下,扭角特征受流经叶片的有效速度影响。为此,在某一风速下,可以利用扭角去影响流动分离现象。正因如此,定桨角风轮在靠近轮毂的叶片不是线性扭曲,而是更大幅度地扭转,直到20°,但叶片叶尖不扭转。叶片扭角变化不仅影响了叶片的失速特征,也影响了风轮的起动性。(https://www.xing528.com)

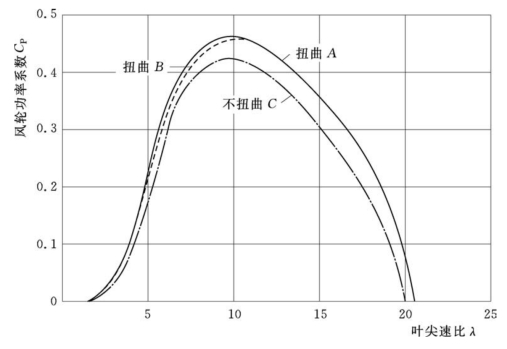

图6-21所示为横坐标表示叶片的相对位置,纵坐标则表示扭角值,图中三条曲线表示了三种不同扭角的叶片。图6-22所示为三种叶片扭角变化对风轮性能的影响,A叶片为扭曲最大的叶片,C叶片为未扭曲的叶片,B叶片居于A叶片和C叶片之间。比较三种叶片的性能可以看出,扭角小的叶片风轮功率也小,未扭曲的叶片则效率降低甚多。对于大型风力机而言,既要减小扭角简化结构来降低制造成本,又要增大扭角保证一定的风轮效率。为此,需综合两者利弊而采用一定的折中方案。

图6-21 三种不同扭角的叶片

总之,决定风轮最理想扭角需要多方面考虑,功率控制方面的方法,如变桨距调节或失速调节,以及风轮的运行特征,翼型的选择也影响着风轮扭角。

图6-22 扭角对风轮叶片性能的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。