风力机驻车系统往往具有空气动力学刹车和机械刹车两套系统。两套系统功能各异,相互补充。空气动力学刹车作为机械刹车的补充,是风力机的第二安全系统;空气动力学刹车并不能使风轮完全停止,只是使其转速限定在允许的范围内;空气动力学刹车依靠叶片形状的改变来使通过风轮的气流受阻,从而对叶片产生阻力,降低转速。机械刹车是依靠机械摩擦力使风轮制动;机械刹车需要空气动力学刹车的配合,以减轻轴的不平衡扭矩;且机械刹车可以使风轮完全停止。由于本章主要是对设备结构进行介绍,故在这里仅对机械刹车进行介绍,空气动力刹车的具体原理内容在第6章进行详细讨论。

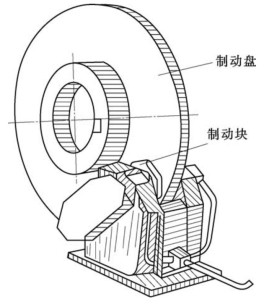

机械刹车装置是一种借助摩擦力使运动部件减速或直至静止的装置。图4-49所示为一种盘式制动器,利用成对的制动块压紧产生的摩擦力,对制动盘进行制动。这种制动装置按照制动块的驱动方式可分为气动、液压、电磁等形式。按照制动块的工作状态可分为常闭式和常开式两种。常闭式制动器靠弹簧或重力的作用经常处于制动状态,当机构运行时,则利用液压等外力使制动器松开。与此相反,常开式制动器则经常处于释放状态,只有施加外力才能使其闭合。

机械刹车一般有两类:一类是运行刹车,在正常情况下经常性使用的刹车,如失速机在切出时,要使风轮从运行快速静止,需要机械刹车;另一类是紧急刹车,在突发故障时使用,平时较少使用。

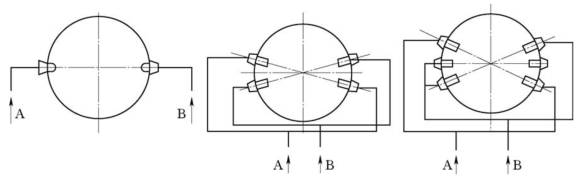

风力机机械刹车装置一般采用刹车盘。其位置根据风轮的类型,设置在低速轴,或者在高速轴。低速轴刹车系统的优点为制动功能直接作用在风轮上,可靠性高;刹车力矩不会变成齿轮箱载荷。缺点为在一定的制动功率下,低速轴刹车,刹车力矩很大;并且如果风轮轴承和齿轮箱前端轴承合二为一,在低速轴上设置刹车,结构布置难以实现。高速轴刹车系统的优缺点正好与低速轴的情形相反。风力发电机组中,为了减小制动装置尺寸,通常将机械制动装置装在高速轴上,如图4-50所示。

图4-49 盘式制动器

图4-50 高速轴制动盘

出于可靠性考虑,失速型风力机采用低速轴刹车系统;变桨距风力机多采用高速轴刹车系统,用于应对变桨距控制转速之后可能出现的紧急情况。在高速轴上刹车,易发生动态中刹车的不均匀性,从而产生齿轮箱的冲击过载。如从开始的滑动摩擦到刹车后期的紧摩擦过程中,临近停止的叶片常不连贯地停顿,风轮转动惯量的这一动态特性使增速齿轮来回摆动。为避免此情况,保护齿轮箱和刹车片,应试验调整刹车力矩的大小及其变化特性,以使整个刹车过程保持稳定的性能。

刹车系统要按风轮超速、振动超标等故障情况下绝对保障风力机安全的原则设计。刹车力矩应至少两倍于风轮转矩特性曲线上最大转矩工况下制动轴上所对应传递的转矩。

应注意的是,最大转矩系数所对应的叶尖速比小于最大风能利用系数所对应的叶尖速比,所以刹车过程中因转速降低,风轮转矩反而会提高。此外,还要注意刹车片的散热和维护的方便性。

水平轴风力机上所使用的机械刹车装置全部为性能可靠、制动力矩大、体积较小的盘式制动器,并应具有力矩调整、间隙补偿、随位和退距等功能。这里将盘式制动器相关知识作一介绍。

1.盘式制动器的结构

盘式制动器又称为碟式制动器,液压控制,由制动盘、缸体、活塞杆、活塞等组成,如图4-51所示。制动盘用合金钢制造并固定在轮轴上,随轮轴转动。液压缸固定在制动器的底板上,制动钳上的两个摩擦块分别安装在制动盘的两侧。液压缸的活塞受油管输送来的液压作用,推动摩擦片压向制动盘发生摩擦制动,然后像钳子一样死死地钳住制动盘,迫使其停止转动。(https://www.xing528.com)

盘式制动器摩擦副中的旋转元件是以端面工作的金属圆盘,称为制动盘。工作面积不大的摩擦块与其金属背板组成的制动块,每个制动器中有2~6个。这些制动块及其驱动装置都安装在横跨制动盘两侧的夹钳形支架中,总称为制动钳。有时制动器成多对布置,如图4-52所示。

图4-51 盘式制动器的结构

图4-52 多对制动器布置示意图

盘式制动器的释放是制动器的制动覆面脱离制动轮表面而释放接触制动力矩的过程。盘式制动器的制动覆面与制动盘表面贴合,从而建立规定的制动力矩的过程。常闭型盘式制动器在加载时需靠弹簧力,通过调整弹簧压力来调整制动力矩的大小。驱动液压缸的工作行程就是在制动器释放过程中活塞移动的距离。

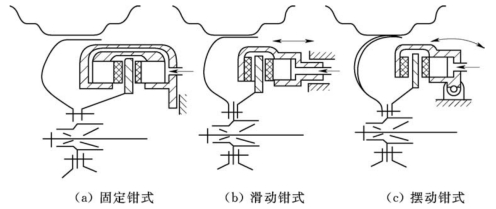

盘式制动器按制动钳的结构形式分为固定钳式和浮动钳式两种。如图4-53所示,制动钳分置于制动盘两侧,均有油缸作用。制动时两侧油缸中的活塞推动两侧制动钳相对移动,同时施加动力。浮动钳式有滑动钳式和摆动钳式两种。如图4-53(b)所示,滑动钳式制动器钳体可沿其轴向滑动,只在制动盘的内侧设置油缸,外侧的制动块固定安装在嵌体上,内侧制动块则随活塞作用压紧或离开制动盘。制动时活塞在油压下推动内侧制动块压向制动盘,同时带动另一侧制动块也压向制动盘。摆动钳式如图4-53(c)所示,制动块和油缸结构与滑动钳式相似,但制动钳体并不滑动而是与固定支座铰接。

图4-53 盘式制动器结构示意图

2.盘式制动器的特点

与其他制动器相比,盘式制动器具有优点为:一般无摩擦助势作用,因而制动器效能受摩擦系数的影响很小,即效能较稳定;浸水后效能降低较少,而且只需经一两次制动即可恢复正常;在输出制动力矩相同的情况下,尺寸和重量一般较小;较容易实现间隙自动调整,调整液压系统的压力即可调整制动力矩的大小,保养维修也较简便。因为制动盘外露,还具有散热良好的优点。

这种制动器散热快、重量轻、构造简单、调整方便。特别是负载大时耐高温性能好,制动效果稳定,有些盘式制动器的制动盘还开了许多小孔,可以加速通风散热并提高制动效率。制动盘上的孔还可以作为风力锁定装置的一部分。

盘式制动器也有其不足之处,如对制动器和制动管路的制作要求较高,摩擦片的耗损量较大,成本较高,而且由于摩擦片的面积小,相对摩擦的工作面也较小,需要的制动液压力高,一般要使用伺服装置。

电磁驱动的机械制动装置一般使用鼓式制动器,俗称抱闸。鼓式制动器散热性能差,在制动过程中会聚集大量的热量。制动蹄片和轮毂在高温影响下较易发生极为复杂的变形,容易产生制动衰退和振抖现象,引起制动效率下降。但是制作成本低,比较经济。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。