叶片是风轮最主要的组成部分,是风力机源动力输入的首要载体,决定了风轮性能的好坏,也决定了风力机整体的利用价值。

4.2.1.1 传统叶片

叶片安装在风力机轮毂上,轮毂与主轴相连,并将叶片力矩传递到发电机。风力机叶片的典型构造如图4-9所示。

图4-9 风力机叶片的典型构造

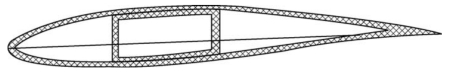

小型风力机叶片常用整块木材加工而成,表面涂保护漆,根部通过金属接头用螺栓与轮毂相连。有的采用玻璃纤维或其他复合材料作为蒙皮,使叶片具有更佳的耐磨性能,结构如图4-9(a)所示。小型风力机承受的风载荷较小,维修便利,因此木质叶片可以满足设计要求。

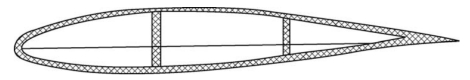

大中型风力机一般不用整块木料进行制作,而是采用很多纵向木条胶接在一起,并选用优质木材,来提高叶片质量。为减轻质量,在木质叶片的后缘部分填塞质地较轻的泡沫塑料,表面用玻璃纤维作蒙皮,如图4-9(b)所示。采用泡沫塑料的优点不仅可以减轻质量,而且能使翼型重心前移,重心设计在近前缘1/4弦长处为最佳,这对于大、中型风轮叶片而言是特别重要的。为减轻叶片的质量,有的叶片用一根金属管作为受力梁,以蜂窝结构、泡沫塑料或轻木材作中间填充物,外面再包上玻璃纤维防腐防磨,如图4-9(c)~(e)所示。大型风力机的叶片较长,如3MW风力机叶片达到50m左右,承受的风载荷较大,因此叶片设计要保证一定的强度和刚度要求。目前,大中型风力机的叶片都采用玻璃纤维或高强度复合材料进行制作。

为降低成本,有些中型风力机的叶片采用金属挤压件,或者利用玻璃纤维或环氧树脂纤维挤压成型,如图4-9(f)所示。这种方法无法将叶片加压成变宽度、变厚度的扭曲叶片,因而作为水平轴叶片风能利用率不高,在垂直轴风轮应用得相对较多。

4.2.1.2 大型风力机叶片

1.叶片材料

叶片材料的强度和刚度是决定风力机性能优劣的关键。目前,大型风力机叶片的材料为金属(铝合金)、玻璃纤维增强复合材料、碳纤维增强复合材料等。玻璃钢叶片材料因为重量轻、比强度高、可设计性强、价格比较便宜等因素,成为大中型风力机叶片材料的首选。然而,随着风力机叶片朝着超大型化和轻量化的方向发展,玻璃钢复合材料开始达到其使用性能的极限,碳纤维复合材料(CFRP)逐渐开始应用到超大型风力机叶片中。

应用场合的不同,风力机叶片材料的选择不同。一般较小型的叶片(如22m以下)选用量大价廉的E-玻纤增强塑料(GFRP),树脂基体以不饱和聚酯为主,也可选用乙烯酯或环氧树脂;而较大型的叶片(如42m以上)一般采用CFRP或CF与GF混杂的复合材料,树脂基体以环氧树脂为主。目前商品化的大型风力机叶片大多采用玻璃纤维复合材料(GRP)。长度大于40m叶片可以采用碳/玻混杂复合材料,但由于碳纤维的价格较高,未能推广应用。

2.叶片主体结构

水平轴风力发电机组风力机叶片的结构主要为梁、腹板和蒙皮结构,有以下结构型式:

(1)叶片主体采用硬质泡沫塑料夹心结构,GRP结构的大梁作为叶片的主要承载部件,大梁常用D形、O形、矩形和C形等形式,蒙皮GRP结构较薄,仅2~3mm,主要保持翼型和承受叶片的扭转载荷;这种形式的叶片以丹麦Vestas公司和荷兰CTC公司(NOI制造的叶片)为代表,如图4-10和图4-11所示。其特点是重量轻,对叶片运输要求较高。由于叶片前缘强度和刚度较低,在运输过程中局部易于损坏;同时这种叶片整体刚度较低,运行过程中叶片变形较大,必须选择高性能的结构胶,否则极易造成后缘开裂。

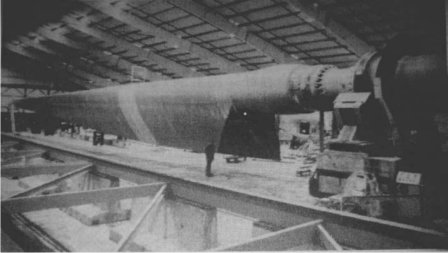

D形、O形和矩形梁在缠绕机上缠绕成型;在模具中成型上、下两个半壳,再用结构胶将梁和两个半壳粘接起来。图4-12所示为在缠绕机上的WTS-3叶片。

图4-10 Vestas叶片剖面结构

图4-11 CTC叶片剖面结构

图4-12 在缠绕机上的WTS-3叶片

另一种方法是先在模具中成型C(或I)形梁,然后在模具中成型上、下两个半壳,利用结构胶将C(或I)形梁和两半壳粘接。

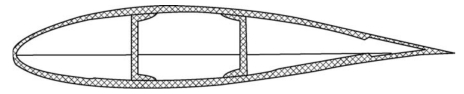

(2)叶片壳体以GRP层板为主,厚度在10~20mm之间;为了减轻叶片后缘重量,提高叶片整体刚度,在叶片上下壳体后缘局部采用硬质泡沫夹心结构,叶片上下壳体是其主要承载结构。大梁设计相对较弱,为硬质泡沫夹心结构,与壳体粘接后形成盒式结构,共同提供叶片的强度和刚度。这种结构形式叶片以丹麦LM公司为主,如图4-13所示。其优点是叶片整体强度和刚度较大,在运输、使用中安全性好、但这种叶片比较重,比同型号的轻型叶片重20%~30%,制造成本也相对较高。

(https://www.xing528.com)

(https://www.xing528.com)

图4-13 LM叶片剖面结构

C形梁用玻璃纤维夹心结构,使其承受拉力和弯曲力矩达到最佳。叶片上、下壳体主要以单向增强材料为主,并适当铺设±45°层来承受扭矩,再用结构胶将叶片壳体和大梁牢固的粘接在一起。

在这两种结构中,大梁和壳体的变形是一致的。经过收缩,夹心结构作为支撑,两半叶片牢固的粘接在一起。在前缘粘结部位常重叠,以便增加粘接面积。在后缘粘接缝,由于粘接角的产生而变坚固了。在有扭曲变形时,粘接部分不会产生剪切损坏。关键问题是叶根的连接,它将承受所有力,并由叶片传递到轮毂,常用的有多种连接方式。

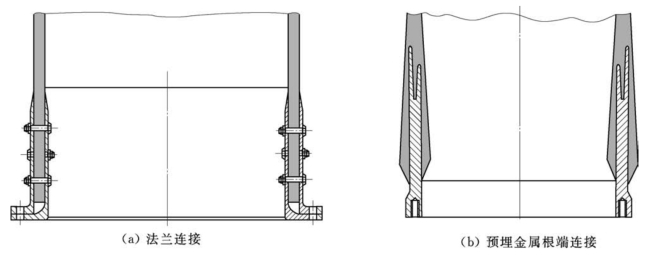

3.叶根结构形式

(1)钻孔组装式。以荷兰CTC公司叶片为代表。叶片成型后,用专用钻床和工装在叶根部位钻孔,将螺纹件装入。这种方式会在叶片根部的GRP结构层上加工出几十个直径80mm以上的孔(如600kW叶片),破坏了GRP的结构整体性,大大降低了叶片根部的结构强度。而且螺纹件的垂直度不易保证,容易给现场组装带来困难,如图4-14(a)所示。

(2)螺纹件预埋式。以丹麦LM公司叶片为代表。在叶片成型过程中,直接将经过特殊表面处理的螺纹件预埋在壳体中,避免了对GRP结构层的加工损伤。经过国外的试验机构试验证明,这种结构形式连接最为可靠,唯一缺点是每个螺纹件的定位必须准确,如图4-14(b)所示。

图4-14 叶片根部型式

采用预紧螺栓的优点是:不需要贵重且重量大的法兰盘;在批量生产中只有一个力传递元件;由于采用预紧螺栓,疲劳可靠性很好;通过螺栓很好的机械连接,而且法兰不需要粘接。缺点是:需要很高的组装精度;在现场安装要求可靠的螺栓预紧。

4.叶片的成型工艺

现在的叶片成型工艺一般是先在各专用模具上分别成型叶片蒙皮、主梁及其他部件,然后在主模具上把两个蒙皮、主梁及其他部件胶接组装在一起,合模加压固化后制成整体叶片。具体成型工艺又大致可分为七种:①手糊;②真空灌注成型;③树脂传递模塑(RTM);④树脂浸渍工艺(SCRMIP);⑤纤维缠绕工艺(FW);⑥木纤维环氧饱和工艺(WEST);⑦模压。上述工艺中,①、④、⑤和⑥是开模成型工艺,而②、③和⑦是闭模模塑工艺。

传统的叶片生产一般采用开模工艺,生产过程中会有大量的苯乙烯等挥发性有毒气体产生,给操作者和环境带来危害。另一方面,随着叶片尺寸的增加,为保证发电机运行平稳和塔架安全,必须保证叶片重量轻且质量分布均匀,这就促使叶片生产工艺由开模向闭模发展。采用闭模工艺,如现在常用的真空灌注成型工艺,不但可大幅降低成型过程中苯乙烯的挥发,且更易精确控制树脂含量,从而保证复合材料叶片质量分布的均匀性,可提高叶片的质量稳定性。下面详细介绍一下真空灌注成型工艺。

真空灌注成型工艺是将纤维增强材料直接铺放在模具上,如图4-15所示,在纤维增强材料上铺设一层剥离层,剥离层通常是一层很薄的低孔隙率、低渗透率的纤维织物,剥离层上铺放高渗透介质,然后用真空薄膜包覆及密封。模具用薄膜包覆密封,真空泵抽气至负压状态。

图4-15 叶片制作图

脱模布为一层易剥离的低孔隙率的纤维织物,导流布为高渗透率的介质,导流管分布在导流布的上面。树脂通过进胶管进入整个体系,通过导流管引导树脂流动的主方向,导流布使树脂分布到铺层的每个角落,固化后剥离脱模布,从而得到密实度高、含胶量低的铺层结构。由于整个工装系统是密闭的,在真空灌注成型中有机挥发物非常少,改善了劳动条件,减少了操作者与有害物质的接触,满足了人们对环保的要求,改善了工作环境,工艺操作简单。同时从制品性能上来说,真空辅助可充分消除气泡,降低制品孔隙率,能有效控制产品的含胶量,生产受人为因素影响小,产品的质量稳定性高,重现性能好,制品的表观质量好,铺层相同且厚度薄,强度高,相对于手糊成型拉伸强度提高20%以上。该工艺对模具要求不高,模具制作相对简单。与传统工艺相比,其模具成本可以降低50%~70%。

真空灌注成型工艺对树脂黏度的要求较为严格,一般黏度控制在300cps以下。所选的树脂应具有较好的力学性能、耐腐蚀和固化收缩小。增强材料要求对树脂的流动阻力小、浸润性好、机械强度高、铺覆性好(增强材料无皱折、无断裂、无撕裂的情况下能够容易地制成与工作相同形状)、质量均匀性好。真空灌注成型工艺制备风力发电转子叶片的关键有:①优选浸渗用的基体树脂,特别要保证树脂的最佳黏度及其流动性;②模具设计必须合理,特别对模具上树脂注入孔的位置、流通分布更要注意,确保基体树脂能均衡地充满任何一处;③工艺参数要最佳化,真空灌注成型工艺的工艺参数要事先进行实验研究,保证达到最佳化;④增强材料在铺放过程中保持平直,以获得良好的力学性能,同时注意尽可能减少复合材料中的孔隙率。

树脂黏度对真空灌注成型的板材强度影响很大。降低黏度后树脂浸润好。低树脂含量可使板材的强度大幅度提高。同时,在真空灌注成型工艺中树脂黏度是影响进浸胶速率的重要因素之一。黏度降低,树脂流动性好,浸胶速率大大提高,增强材料对树脂的浸润性好坏直接影响产品性能的优劣。一般来说,对于真空灌注成型工艺,连续毡优于短切毡,编织布好于方格布,连续毡和编织布有利于树脂在整个密闭体系中的流动。若生产碳纤维制品,选材时应考虑用与碳纤维浸润性好的树脂。凝胶时间的控制也是真空灌注成型成功的一个重要因素。凝胶时间太短树脂较难填满整个模腔,凝胶时间过长将产生流胶现象,同时会影响产品的脱模时间。模腔充满后10~20min凝胶比较合适,确保树脂充模后能充分地浸润纤维铺层,消除气泡,以提高产品质量。

5.叶片的热胀、积水和防雷击

由于叶片的材料结构以及运行环境,叶片在加工和设计时,特别需要注意叶片的热膨胀性、密封性以及雷击保护。

首先,热膨胀性。叶片结构中往往使用了不同的材料,所以必须考虑各材料热膨胀系数的不同,以免因温度变化而产生附加应力,从而破坏叶片。

其次,密封性。空心叶片应该有很好的密封性。但是一旦密封失效,其内必然形成冷凝水集聚,对风轮和叶片工作造成危害。此时,在叶尖、叶根各预开一个小孔,以使叶片内部空间进行适当地通风,并排除积水。需要注意的是小孔尺寸要适当,过大的孔径将气流从内向外流动,产生功率损失,还将伴随产生噪声。

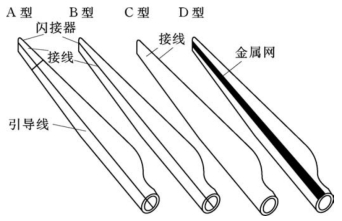

最后,雷击保护。为了防止被雷电击毁,支撑发电机的塔架必须用良好的导线接地。复合材料制成的叶片,需要特殊的防雷装置。风力机的叶片的防雷设计一般有四种,如图4-16所示。大型复合材料叶片上预防措施最好是在叶尖处沿整个翼型外围做一个金属的尖帽,从叶尖向内延伸8~10cm。在后缘上的接地板条必须与尖帽搭接好,并通过钢制轮毂将雷电引入地下。

图4-16 风力机叶片防雷击

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。