用于粉碎机、分级机等制粉工艺以及气力输送尾气净化用的袋式除尘器,所处理的气体含尘浓度可高达数百甚至数万克每立方米(标准状态),除尘负荷特别大,对此,需采取特殊对策措施。

1.除尘器设计选型

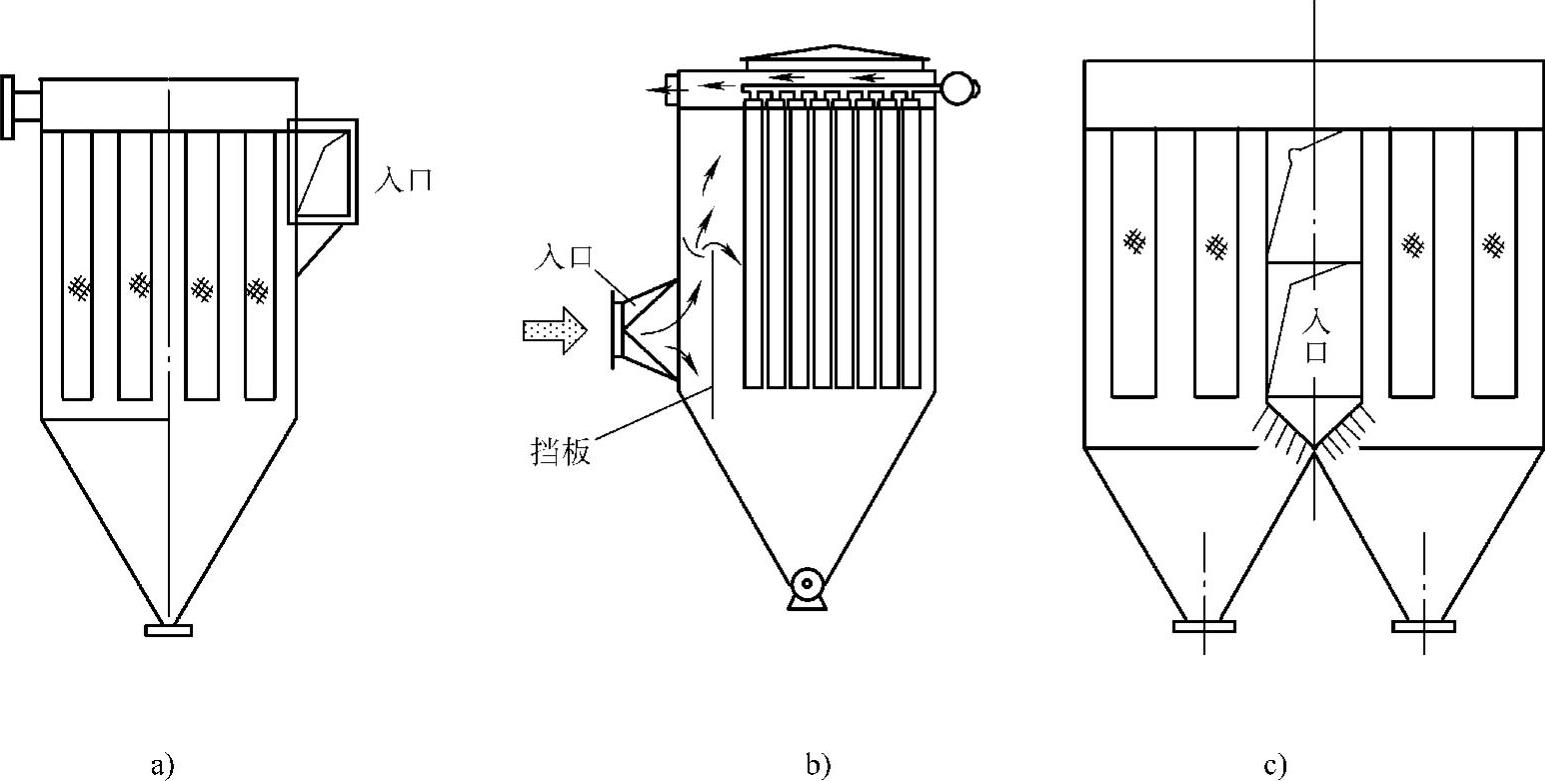

1)特殊的入口形式:图9-14所示形式是经常采用的,其中:图9-14a为圆形筒体切向入口,利用旋风分离原理起初除尘的作用;图9-14b在入口加防护挡板,防止粗粒尘冲刷滤袋,利用惯性分离原理起初除尘作用,并合理分布气流;图9-14c是一种兼具气流分布和沉降分离作用的入口型式,适宜用于双排布置大型袋式除尘器。

2)采用外滤圆袋。袋间距适当加大,使清灰粉尘顺利沉降,直落灰斗。

3)灰斗容积及输灰能力应适当加大,满足正常输灰及外排灰要求。

4)选用较低的过滤速度,通常不超过1.0m/min,以便控制除尘器运行阻力不超过规定值。

5)采用高效清灰方式,选用高质量清灰部件,以便实现短周期甚至连续清灰。

图9-14 袋式除尘器的特殊入口型式

2.预除尘的利弊

对于高含尘浓度气体,习惯于在袋式除尘器前设置重力除尘器、旋风除尘器等预除尘器。预除尘器固然可以降低袋式除尘器入口含尘浓度,减轻袋式除尘负荷,但是多级除尘增加了系统的复杂性,提高了运行能耗。此外,近期研究表明,预除尘除去粗粒尘,剩余的均匀细粒尘在滤袋表面形成高吸附致密粉尘层,降低透气性,增加过滤阻力,影响清灰效果,其综合效应反而弊大于利,因而并不可取。例如,高炉喷煤制粉工程仓泵输送系统,煤粉浓度高达几千至数万克每立方米(标准状态),原来大都采用二至三级旋风加一级袋除尘的复式流程,现在改用一级袋式除尘,大大简化除尘工艺流程,确保排放浓度低于50mg/m3(标准状态)。(https://www.xing528.com)

在工程实践中,出于某种特殊需要,对某些工艺过程,仍需采取如下预除尘措施:

1)对工业炉的强力内排烟系统(如电炉四孔排烟),为避免熔融渣粒粘附管壁或防止灼热尘粒烧损滤袋,宜增设火花捕集器或沉降室进行预除尘;

2)在高炉煤气干法除尘收下尘中,氧化铁含量高达50%以上,大部分为粗粒尘,极具回收价值,同时含有少量K、Na、Mg、Zn等轻金属元素,分布于细粒尘中。若粗细粉尘一起收集并送烧结回用,Zn等元素将在高炉内富集,对高炉冶炼工艺十分不利。为此,宜增设重力除尘或旋风除尘进行预除尘,将粗粒尘氧化铁分离出来,直接送烧结机回用,将轻质细粒尘由袋式除尘器捕集,再提炼分离轻金属元素后回用。

3.预荷电处理

对于高含尘浓度气体进行预荷电处理,具有如下的优越性;

1)起预除尘作用,有利于减轻袋滤除尘负荷,延长滤袋使用寿命;

2)对尘粒的静电凝聚作用有利于提高袋式除尘器对微细尘(包括PM10以下呼吸尘)的捕集效率;

3)使滤料表面截留粉尘有序排列,尘饼结构疏松,有利于提高清灰效果、降低过滤阻力。

可利用入口管路设预荷电器或在袋式除尘器前专门增设预荷电小室。对电改袋项目,可以保留一电场,仅利用二、三电场壳体及输灰装置改造成为电—袋复合除尘器。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。