在电石炉、石灰窑以及垃圾焚烧炉的工艺烟气中含有CaO,CaCl2等吸湿性、潮解性粉尘,进入除尘器后,易在滤料表面吸湿板结或者潮解变成粘糊状,导致糊袋。此时,除尘器清灰困难,阻力增大,除尘系统难以正常运行。对这种粉尘,应采取以下措施:

1.选用耐湿性滤料

宜选用低吸水率、非水解性纤维滤料,表面宜光滑,不起毛,并采取浸涂或覆膜处理,详见滤料选用章节。

2.控制烟气温度

控制除尘器入口烟气温度不低于烟气露点温度,并留有适当的安全余量,对除尘管道、除尘器及输灰设备进行保温,在灰斗等部位还需敷设伴热管,防止烟气冷凝结露。

3.滤袋预涂尘

为防止粉尘吸湿、潮解后粘糊在滤袋表面,可对滤袋采用预涂层措施。即在系统投运时,先在除尘器入口管路喷入干燥滑爽粉尘,随气流均布覆盖滤袋表面,再过滤含尘气体。清灰时干、湿粉尘一起脱离滤袋,需再次预涂尘,把预涂尘作业纳入除尘器清灰控制程序。根据具体工艺条件,通常可以选用石灰粉、生料粉、焦炭粉、硅藻土等作为预涂粉料,粒径5~20μm,预涂层粉料量约为200~300g/m2,预涂层阻力控制在150~300Pa之间。

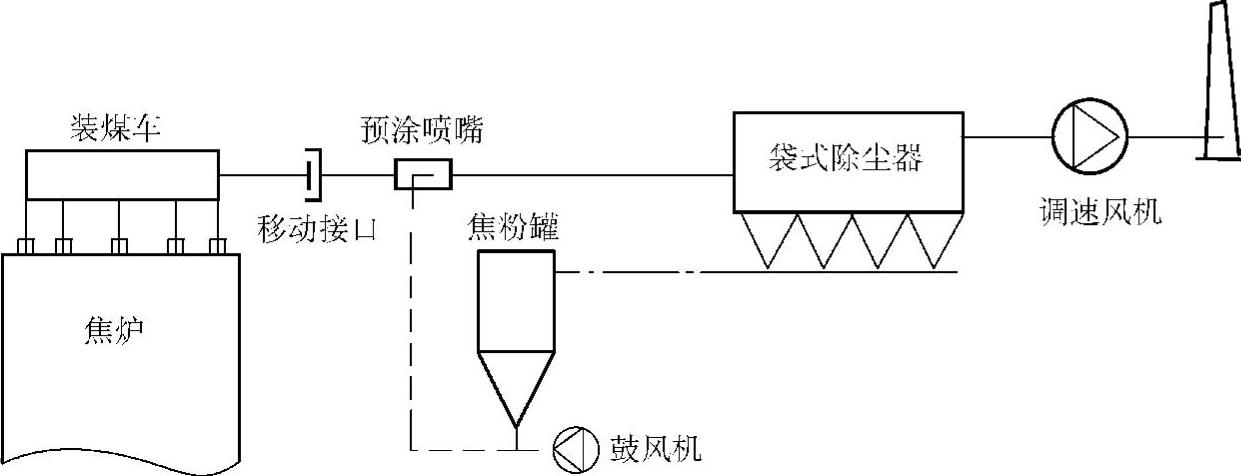

可用两种装置实现预涂尘:一种是经常性的,设地面预涂粉料仓和正压输送装置及输粉管路,如图9-13所示;另一种是临时性的,仅在开炉和少数时间使用,采用移动式吸引压送罐车供给或完全由人工加入。

(https://www.xing528.com)

(https://www.xing528.com)

图9-13 焦炉装煤除尘系统预涂尘工艺流程

垃圾焚烧炉烟气属于高湿气体(含湿量高达30%左右),并含有CaCl2等吸湿性生成物,对袋式除尘器的正常运行构成严重威胁,可以使用一种具有优良保水性的多孔矿粉作为助剂,与脱酸剂一起喷入,覆盖在滤料表面,缓解吸湿性飞灰在滤料表面的粘着性和致密程度,确保净化效率和清灰性能。

4.其他相关措施

1)对高湿烟尘,应采用自然风冷或机力空冷装置间接冷却,切忌水雾与粉尘直接接触。

2)对间断发生的吸湿性尘源,应在除尘器入口增设热风回路。

3)对气力输灰装置,必须采用无水高温气源作为输灰动力。

5.合理的运行操作方式

除尘系统的操作方式必须与产尘设备的工艺特点和运行工况相适应,尤其对非连续作业的间断尘源。要求除尘系统与产尘设备同步运行、连锁控制:当尘源设备停运时,除尘系统滞后工作,在空载状态自动清灰,彻底清除滤袋表面潮湿粉尘,然后停机;在尘源设备运行前,先启动除尘系统热风回路,使滤袋升温至露点以上,再启动尘源设备,进入正常除尘作业。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。