在袋式除尘领域,把温度高于130℃的含尘气体称为高温气体。除非工艺特殊需要,对高温气体通常应采取冷却降温措施。其目的:一是满足滤料耐温要求,延长滤料使用寿命;二是减少高温气体体积,缩小除尘设施规模;三是降低高温气体粘性,减少除尘系统阻力。高温气体冷却方式有直接空冷、间接空冷、直接水冷、间接水冷、热管等。对600℃以上的高温气体冷却,应优先考虑余热利用。

1.直接空冷

直接空冷是对高温烟气直接掺混常温或低温空气,使混合后烟气温度降至设定温度的冷却方式。这种方式简单易行,但冷却效果较差,并增加烟气体积,因而一般较少采用。在除尘系统,直接空冷通常作为防止事故性高温的补充降温措施,在除尘器入口总管设一野风旁路阀门,一旦烟气温度超过设定值,就自动快速打开旁路阀门,直接混风冷却降温。

直接混风量可用热平衡方程式计算:

或

式中 Lg——需冷却的高温气体量(m3/h)(标准);

La——混入空气量(m3/h)(标准);

tg1、tg2——高温气体初温和终温(℃);

Cpg1、Cpg2——高温气体在0~tg1和0~tg2范围内的平均摩尔定压热容[kJ/(kmol·K)],

查表9-1由Cpg=∑riCpi计算确定;

ri——各组分的摩尔分数(%);

ta1、ta2——空气初温和终温(℃),ta2=tg2;

Cpa1、Cpa2——高温气体在0~ta1和0~ta2范围内的平均摩尔定压热容[kJ/(kmol·K)]。

表9-1 几种气体的平均摩尔定压热容Cp(压力:101.3kPa) (单位:kJ/(kmol·K))

工程设计中,将高、低温含尘气体直接混合,用一台袋式除尘器集中处理是常用的方法。混合气体量及混合温度可用下式计算:

式中 Li——各混合气体量(m3/h)(标准);

ti——各混合气体温度(℃);

Cpi——各混合气体平均摩尔定压热容[kJ/(kmol·K)]。

2.间接空冷

间接空冷是以空气作为冷源,通过金属界壁传热而使高温气体降温的一种冷却方式。室外高温烟管本身就是一个自然空冷换热器,只是降温效果较差。将大口径管换成小口径管,将管簇结构改成板式结构,将自然空冷变为机力空冷是提高间接空冷降温效果的有效方法,据此开发了自然对流空冷器、机力空冷器、折板式空冷器、声波清灰型空冷器等多种产品。由于这种间接空冷方式不会改变和影响烟气的成分和品质,安全可靠,因而在低温段(≤500℃)得到广泛应用。

(1)自然对流冷却器 自然对流冷却器是一种最简单的间接空冷设备,基本型式如图9-1所示。通常做成两组管簇倒U形布置,管内通高温气体,管径ϕ200~800mm,设计流速14~18m/s,管外靠自然风对流冷却,下端设集气箱兼作贮灰斗,中间设旁通管及调节阀。

间接空冷器的传热面积按下式计算:

式中 F——间接空冷器的传热面积(m2);

Qg——冷却气体放热量(kJ/h);

Δtm——冷却器对数平均温差, ;

;

Δt1——气体初温和空气终温之差,Δt1=tg1-ta2(℃);

Δt2——气体终温和空气初温之差,Δt2=tg2-ta1(℃);

K——冷却器的传热系数(W/(m2·K))。

管簇式自然对流空冷器的换热性能与烟气温度、管径、管内外流速以及管内结灰程度等因素有关,受室外自然风的条件限制,传热系数偏低,工程实测值为10.5~15W/(m2·K)。冷却器体积大,耗钢量多,一般用于300℃以下的低温段冷却。

图9-1 自然对流冷却器

(2)强制吹风管式冷却器 “强制吹风”是对“自然对流”的革新,旨在增强管簇外表面的气流冲刷效应,提高传热性能。强制吹风管式冷却器选用较小的冷却管(常用ϕ108~159mm),可叉排布置,如图9-2a所示;采用多台轴流风扇并联吹送使冷风横掠管簇,平均流速为8~12m/s;通过调节轴流风扇运行台数来控制冷却器出口烟气温度。

与自然对流相比,强制吹风冷却器的传热系数可以提高40%~60%,工程实测值为16~25W/(m2·K),从而减少冷却器体积和耗钢量。但缩小管径易导致冷却管内积灰,因此必须采取有效的清灰措施。

(3)强制吹风板式冷却器 “板式”是对“管式”的改进,旨在进一步改善换能边界条件,防止壁面积尘。板式冷却器换热段采用厚3mm钼钢板(16Mo)制造,可轧成折板形,纵向走烟气,板间距约100mm,横向走空气,板间距约40mm,用拉杆定位,如图9-2b所示。薄形钼钢板受烟气流冲刷引起微振,具有自清灰功能,并借助顶部进气室所设声波清灰器的定期清灰作用,可以控制冷却器在低阻力(≤900Pa)工况下运行。冷却空气的折板通道有利于提高换热性能,与管式冷却器相比,冷却效果更加稳定可靠,维护工作量大为减少。

图9-2 强制吹风冷却器

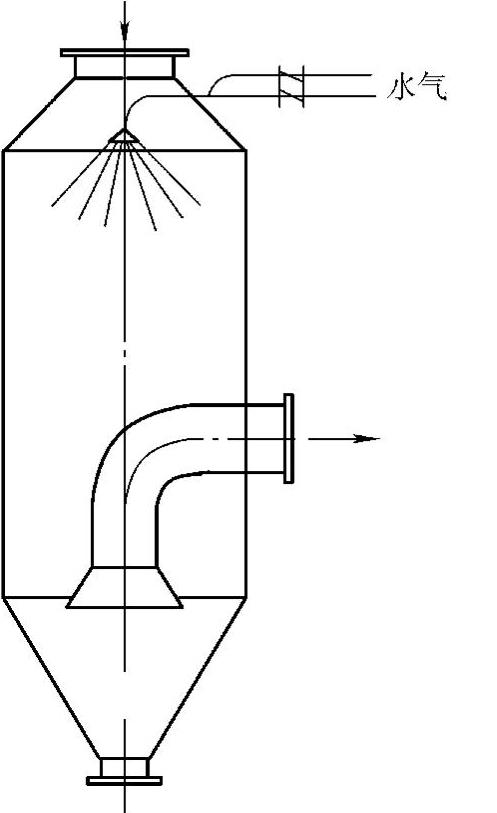

图9-3 蒸发冷却塔

3.直接水冷

直接水冷是将水雾化喷入高温气体中,利用雾滴蒸发吸热的原理,使高温气体冷却,因此也称喷雾冷却。

喷雾冷却充分利用了水的汽化热,具有最好的冷却效果和较低的设备投资及能源消耗,但会增加烟气的含湿量,易产生粘附、腐蚀等负面效应。按冷却终温的不同,喷雾冷却分为饱和冷却和蒸发冷却两种。

饱和冷却采用大水量喷雾(液气比高达1~4kg/m3(标准状态)),高温气体在瞬间(约1s)冷却到相应的饱和温度,使干气体变成湿饱和气体,干粉尘被液滴捕集变成泥浆。其适用于湿法除尘流程。

蒸发冷却采用适量水喷雾,借助特种喷嘴使水充分雾化,使气体冷却并使粉尘凝聚。温度越高,雾滴越细,蒸发越快,效果越好。在袋式除尘系统中,必须严格控制冷却器出口气体温度高于烟气露点并留有安全余量,使气体在流经管路及除尘器进一步冷却后,仍处于未饱和过热状态,不产生结露。

图9-3为蒸发冷却塔的基本结构型式。通常高温气体从塔顶进入,下部流出,喷雾宜与气流同向,即顺喷,塔内烟气流速一般取1.5~2.0m/s。

在雾滴全部蒸发的条件下,冷却塔的有效容积按下式计算:

式中 V——冷却塔的有效容积(m3);

Qg——冷却气体放热量(kJ/h);(https://www.xing528.com)

S——冷却塔的热容量系数,按雾化性状取622~838kJ/(m3·h·℃);

Δtm——冷却器对数平均温差,Δtm=(Δt1-Δt2)/ln(Δt1/Δt2)(℃);

Δt1——气体初温和水温之差,Δt1=tg1-tw(℃);

Δt2——气体终温和水温之差,Δt2=tg2-tw(℃)。

冷却塔的高度应满足塔内水滴完全蒸发的要求,水滴完全蒸发所需的时间可由图9-4查得。

图9-4 水滴完全蒸发所需的时间

冷却塔的喷雾水量按下式计算:

式中 Gw——冷却塔的喷雾水量(kg/h);

r——水在100℃时的汽化热,其值为2257kJ/kg;

cw——水的质量热容,其值为4.18kJ/(kg·K);

cv——水蒸气在tg2℃时的质量热容((kJ/(kg·K));

tw——喷雾水温(℃)。

喷雾冷却塔设计的关键是喷嘴的结构型式及其雾化性能,基本要求是雾滴细小均匀,喷孔不易堵塞,喷雾量容易调节。喷嘴结构型式经历了从单相高压水喷嘴、带回流管压力喷嘴到双相雾化喷嘴的发展过程。其中双相雾化喷嘴更为合理、可靠,因而在近期工程实践中得到更为广泛的应用。

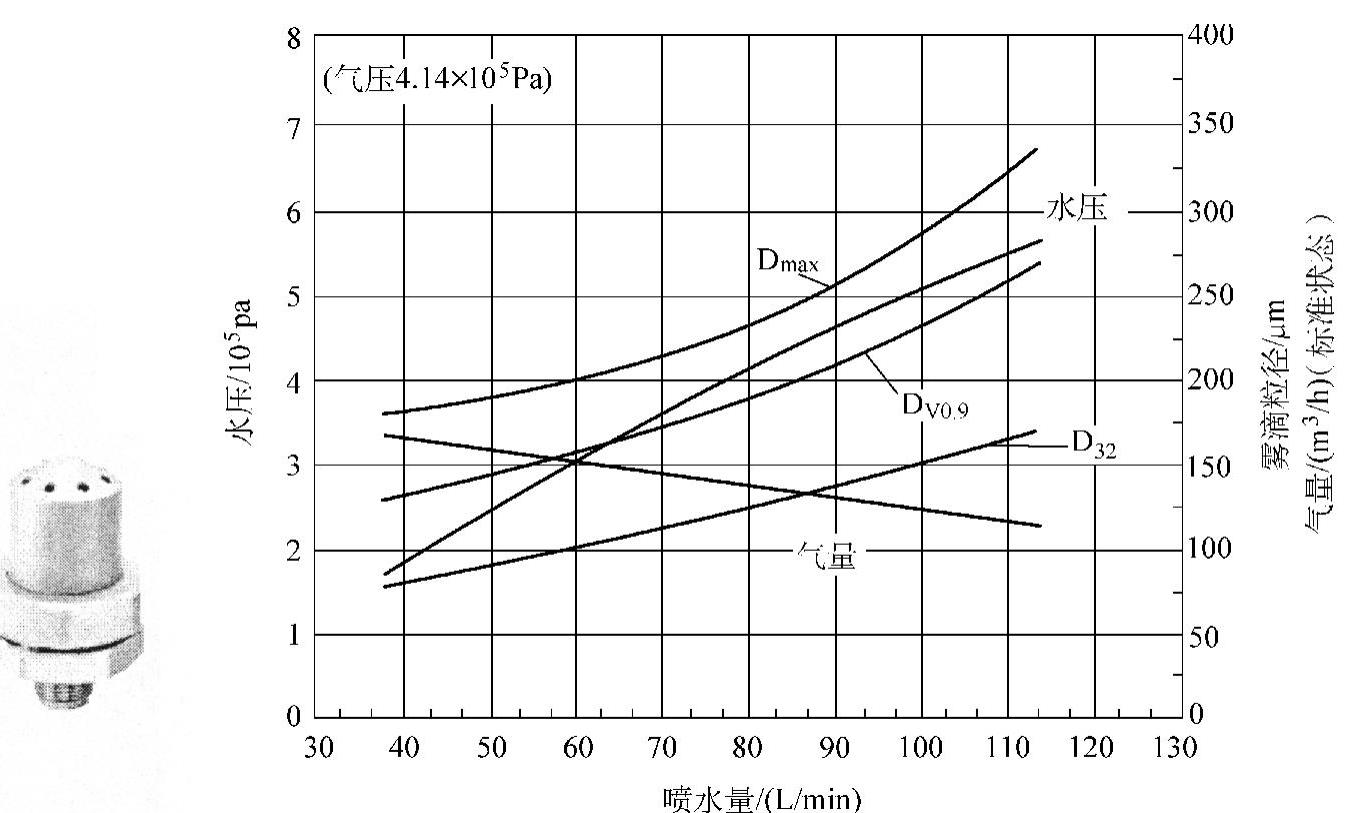

Flomax气体雾化喷嘴是性能优良的双相喷嘴,采用独特的靶钉、导气环和喷孔的三级二次雾化结构,具有以下特点:

1)用压力0.2~0.5MPa的气体(氮气、空气或蒸汽)和常压水通过二相流体喷嘴实现微细雾化,雾滴直径50~300μm,最细≤40μm,约在1s内即可完全汽化蒸发;

2)喷雾覆盖范围大,有效直径可达1~3.8m,长度4~12m,雾滴分布均匀,与烟气的传热和传质充分;

3)采用大口径喷孔(ϕ6~10mm),在停运时辅以值班喷气措施,因而不易结垢堵塞。同时,也降低了对喷雾水质的要求,采用一般工业水即可;

4)具有最大的喷雾调节比(10%~100%),在入口气体温度大幅度波动的工况条件下,也可快速响应,从而严格控制出口烟气温度,确保袋式除尘器干态运行;

5)喷雾水量最小,烟气增量最少,流体阻力最低,因而节能效益最高。

图9-5为双相喷嘴基本型式及其雾化性能。

图9-5 双相喷嘴基本型式及其雾化性能

当降温幅度不大时,可直接在除尘器入口前直管内布置少量雾化喷嘴。

直接喷雾除了具有良好的冷却降温效果外,还可以促使粉尘凝聚沉降,具有初除尘作用。喷雾冷却的急冷性能还可以防止或抑制二噁英等有害气体的再生。喷雾冷却的增湿性能可以调节粉尘的电阻率,提高静电除尘效率。

4.间接水冷

间接水冷是以水作为冷源,通过金属界壁传热而使气体降温的一种冷却方式。水冷装置既是热设备及材料的保护体,又是热介质的冷却器。与空冷装置相比,水冷装置的换热性能良好,布置紧凑,耗钢量少,结构型式多种多样,应用领域十分广泛。对于高温气体,最常用的间接水冷装置有水膜冷却管、水冷套管、水冷密排管、壳管式冷却器等型式。

水冷装置的冷却面积可用式(9-4)计算。式中,Δtm为烟气与水的对数平均温差。K为水冷装置传热系数,与气体温度、流速、装置的几何尺寸等因素有关,参考同类工程实测数据,可取30~60W/(m2·K)。

(1)水膜冷却管 水膜冷却管是一种最简易的冷却装置,将水直接喷淋在烟管外壁形成水膜,靠管壁传热和部分水蒸发吸热使气体冷却,如图9-6所示。水膜冷却管传热性能较好,但均匀性较差,烟管容易腐蚀。

图9-6 水膜冷却管

(2)水冷套管 水冷套管由两个同心的圆管组合成,如图9-7所示。内管走烟气,气体流速20~30m/s,夹套走水,套厚50~80mm,内设导流环,水流速度0.5~1.0m/s。水冷套管分节设置,每节3~5m,冷却水温升为15~20℃,最高回水温度50℃,应严防局部高温甚至汽化。水冷套管存在水路分布不均、水流不畅、局部容易过热、焊缝渗水以及夹套结垢难以清理等问题。

图9-7 水冷套管

(3)水冷密排管 水冷密排管是专为弥补夹套管的缺陷而开发的一种水冷装置,如图9-8所示。水冷密排管常用ϕ50~89mm的无缝钢管做成密排管屏作为高温烟管界壁,大量减少了水套焊缝,改善了水流分布及传热性能。气体流速25~40m/s,管内冷却水流速为1.2~1.8m/s,是高温气体降温设计中广泛应用的一种水冷装置。

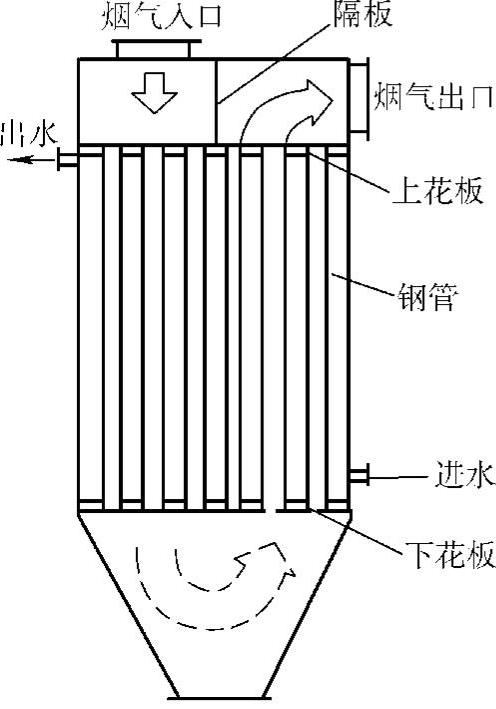

(4)壳管式冷却器 壳管式冷却器不同于上述三种管路分散布置的水冷装置,是一种适于集中布置的水冷装置,如图9-9所示。在一个大筒体内按正方形或等边三角形布置平行管束,管内走烟气,管间走水。烟管直径ϕ60~90mm,管中心距(1.3~1.5)倍管径,管内烟气流速12~18m/s,冷却水温升10~15℃。壳管式冷却器结构紧凑,占地和空间小,应用十分广泛,但焊缝开裂渗水、烟管堵塞的问题也同样存在,不宜用于高含尘浓度气体的冷却。

图9-8 水冷密排管

图9-9 壳管式冷却器

5.热管换热

热管是一种新颖的高效换热元件,如图9-10所示。它将一束封闭管束抽成真空,内灌入传热工质,利用蒸发段(热端)的吸热蒸发效应,冷却高温气体,同时利用冷凝段(冷端)的放热冷凝效应,加热软水汽化蒸发。热管换热具有以下特点:

1)利用相变换热原理,导热率是金属银的数百倍,有热超导体之称,加上热管表面的翅片化,因此传热效率高,启动速度快;

2)热管换热由二次间壁换热构成,通过调节两段换热面积,有效控制壁面温度,防止低温结露,不易腐蚀、泄漏,运行安全可靠;

3)借助软水蒸发冷却,大大节省了循环冷却水,降低了运行能耗,高温气体余热直接变成蒸汽被回收利用;

4)热管换热器结构紧凑、占地小、重量轻、寿命长。

热管换热装置已在我国烧结烟气、余热回收、炼钢电炉内排烟除尘等工程中得到成功应用。

图9-10 热管换热器基本结构和原理

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。