1.基本类型

袋式除尘器的滤袋,早年基本上都是用织造物制成的。由于织造物具有的一些特性和某些过滤条件的要求,织造物滤料仍在很多方面得到应用。

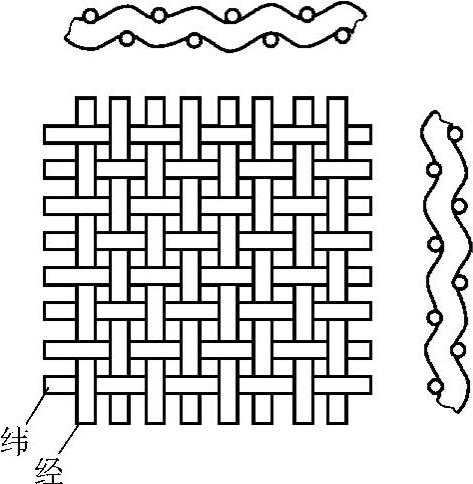

应用较多的是经纬交织的机织物,如图3-26所示。

2.工艺特点

图3-26 织物结构

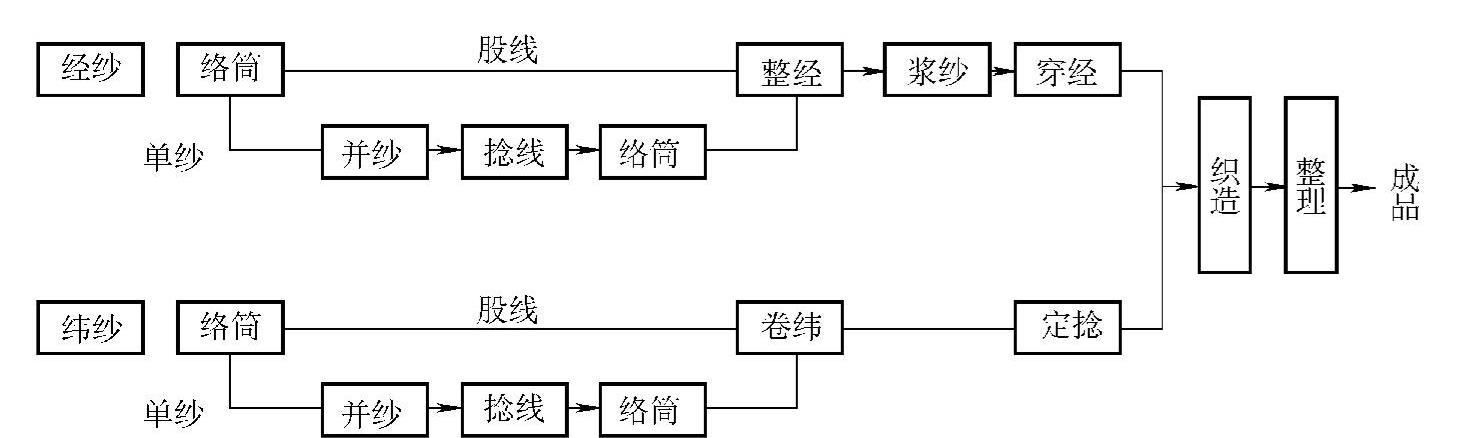

机织滤料是以合股加捻的经、纬纱线或单丝用织机交织而成的,呈二维结构。织造滤料的生产需经纺纱、纱线准备、织造和后处理等工序。典型机织滤料的生产工艺流程如图3-27所示。

由于经、纬纱线都经过加捻,所以纱线的本身和交织处的密度都比较大,过滤物几乎只能从经纬线间的空隙通过。一般机织过滤材料的孔隙率只有30%~40%,而且孔是直通的。

常用的织造滤料与非织造滤料相比,具有如下特点:

1)具有较高强度和耐磨性,能承受较大压力;

2)尺寸稳定性较好,适于制成大直径、长滤袋;

图3-27 机织滤料生产工艺流程

3)易形成平整和较光滑表面或薄形柔软的织物,有利于滤袋清灰;

4)便于调整织物的紧密程度,既可制成较疏松的也可制成高度紧密的滤料。

织造滤料具有如下缺点:

1)传统生产工艺流程长,生成产品的速度慢、效率低;

2)由于过滤主要通过经纱与纬纱的孔隙进行,孔隙率小,在同样滤速情况下,滤料本身的阻力大;

3)织造滤料只有在形成粉尘层后,才能阻挡较小颗粒物,在滤料未形成粉尘层、滤尘清灰后或其他原因使其粉尘层遭到破坏时,捕尘率明显下降。

采用适当的后处理技术,如在织造滤料表面覆以微孔透气薄膜,实现表面过滤,有助于提高捕尘率、改善清灰效果和降低滤袋的运行阻力。

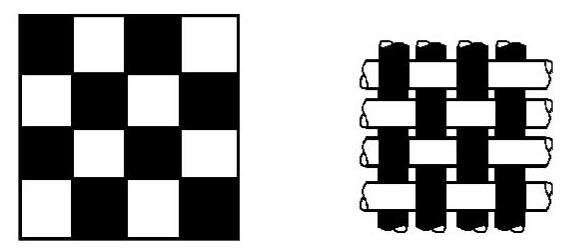

3.织物组织

织造物经线和纬线交错排列的状态称为织造物的组织。基本的组织有:平纹组织、斜纹组织、缎纹组织和纬二重组织。通常用组织图表示织造物的织法,空白部分表示经线在纬线下面,黑色部分表示经线在纬线上面,经纬线重叠处称为交织点。表示整个织物经纬交织规律的最小单元称为组织循环。

(1)平纹组织 平纹组织是织物中最简单的组织。用经线和纬线各两根即可构成一个完全的平纹组织循环,如图3-28所示。它以经线和纬线一上一下反复交织而成。平纹组织的交织点多、孔隙率低,但相对位置较为稳定。一般用以织制粗布和帆布,袋式除尘器用针刺毡基布也用稀松型平纹织制。

图3-28 平纹组织

(2)斜纹组织 斜纹组织由三根以上的经纬线连续交织而成,在布面上有斜向的纹路(称斜纹线)。布面上经线比纬线多的称为经线斜纹,反之称纬线斜纹。布的里外面经纬线表现相同的称为双面斜纹,但其表里斜纹线的方向却相反。

三线斜纹是最简单的斜纹组织,一般以1/2表示其组织,分子表示经线在纬线上浮织的线数,分母为经线在纬线下沉积的线数,如图3-29a所示。以此类推,以四、五根线(包括经线及纬线)织成的斜纹布称为四线斜纹和五线斜纹。四线斜纹有1/3、2/2、3/1三种织法,如图3-29b所示,五线斜纹则有1/4、2/3、3/2、4/1几个织法。袋式除尘器用滤料一般使用四线斜纹组织。

图3-29c为破斜纹组织。破斜纹组织是由左斜纹和右斜纹组合而成,在左右斜纹的交界处有一条明显的分界线,在分界线两边的纱线,其经纬组织点相反,即在改变斜纹线方向的地方,组织点不相连续,而呈间断状态,一般称此界线为断界。

图3-29 斜纹组织

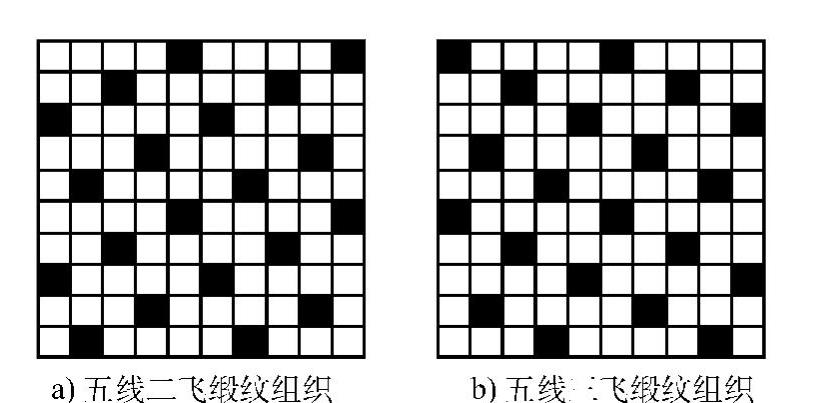

(3)缎纹组织 缎纹组织是以规则的连续五根以上经纬线织成的织物组织。这种组织的最基本特征是交织点不连续,有很多经线或纬线浮于布面上,具有表面平滑、柔软、光泽感明显等特点,有利于粉尘的剥离。

缎纹交织的组织点呈规则的分散、不连续跳跃状。跳过的线数称为缎纹的跳(或飞)数。确定跳数的方法是把缎纹组织循环中的经线数分成两个数,如8根经线可分为(1+7)、(2+6)、(3+5)、(4+4)四种组合,去掉可以公约的组合,因2、4、6均可为2公约,皆去除,只留下(3+5)组合。即8线缎纹只有8线3飞和8线5飞两种组合。

袋式除尘器用滤料一般使用五线缎纹组织,如图3-30所示。

(4)纬二重组织 纬二重组织是由一组的经纱和两组纬纱交织而成,表纬和经纱构成表层,里纬和经纱构成里层,如图3-31所示是以1/4为表组织4/1为里组织、表里纬排列比为1∶1的5线3飞纬二重组织。图中一为表组织的经组织点,×为里组织的经组织点。纬纱:1、2、3、4、5、6为表纬;一、二、三、四、五、六为里纬。这种组织结构广泛应用于玻璃纤维过滤材料。

图3-30 缎纹组织

图3-31 纬二重组织

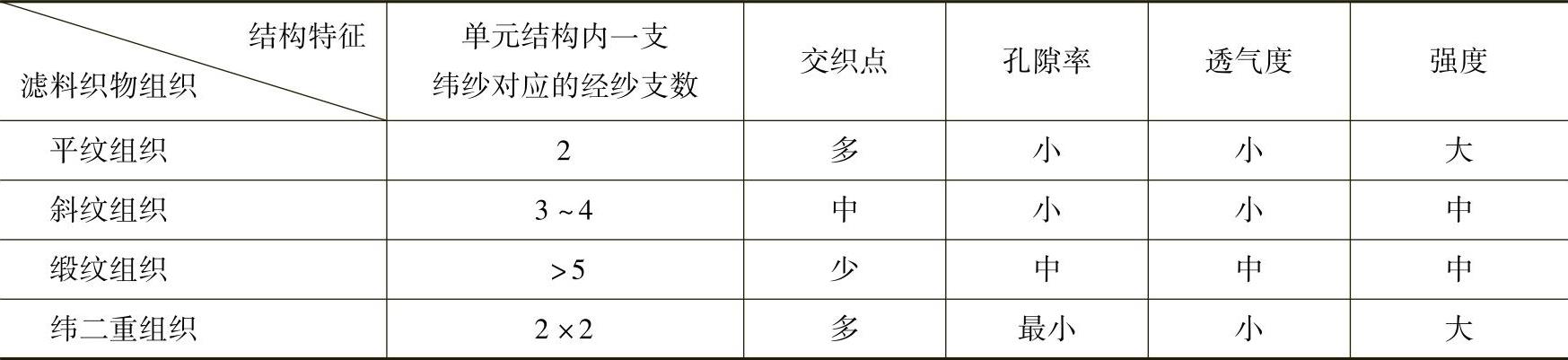

各种织物组织的结构特征见表3-20。

表3-20 织物组织的结构特征

4.纱线及织造物结构对滤料特性的影响

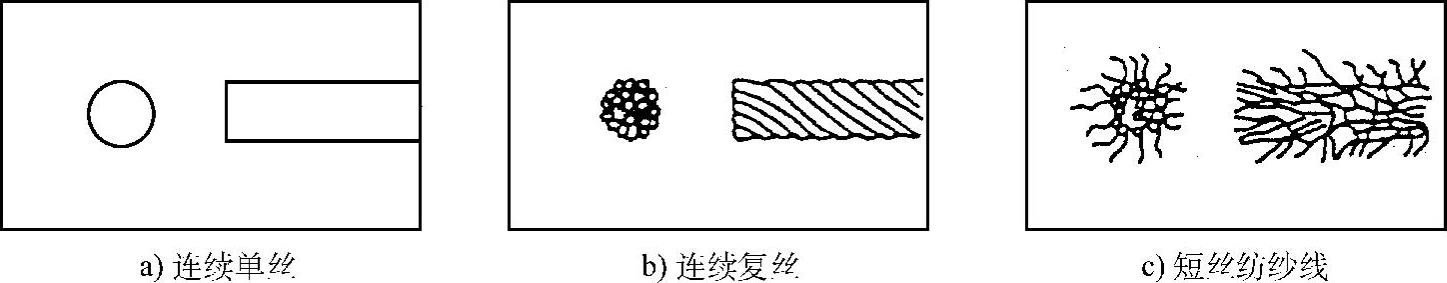

(1)纱线类型的影响 长丝纱线比相同直径短纤维纱线强度大,表面光滑,如图3-32a、b所示。织成的织物易于释放粉尘层,即剥离性好,较适用反吹风和机械振动式的中、低能清灰。但这种织物的纱线不同于短纤维纱线,线间空隙内缺少由纱线伸出的纤维端头,在清灰后过滤时捕尘率下降。此外,这种织物的微孔还容易因清灰而张开,致使捕集的粉尘透出。

图3-32 纱线类型(https://www.xing528.com)

用短纤维纱线织成的织物,有许多纤维端头伸入纱线间的缝隙内,如图3-32c所示,有利于粉尘搭桥、提高滤料的捕尘率和加强滤尘过程中被捕集粉尘的稳定性。这种滤料可采用机械振动清灰或反吹风清灰。滤料在清灰后除尘率也有所下降,但线间微孔张开得较小。为取得较高的捕尘率,宜采用较低滤速。

如果经纱用长丝纱线,纬纱用短纤维纱线或者经纬纱均用中长纤维织成滤料,则可获得兼有强度比较高和除尘性能也比较好的效果。

(2)纱线捻度的影响 增加纱线的捻度可提高滤料的强度,但捻度超过某一限度时,强度反而降低。所以纱线的捻度要按纤维的细度和强度而设定。另外,捻度小时可使纱线本身也参与过滤,有助于提高织物的透气性。

(3)结构类型的影响 平纹织物在织造物中具有最多的纱线交织点。如为防止粉尘泄漏,可将织物织得紧密些,但透气度必将随之下降;如为降低阻力而减小织物的密度,又易泄漏粉尘。因而对于高能清灰的袋式除尘器,特别当滤速较高的情况下,很少直接选用平纹织物作滤料。

斜纹织物的交织点少于平纹,孔隙率较大,透气性也较好。

缎纹织物交织点较前两者都小,孔隙率更大,透气性最好。但有较多根纱线浮于织物表面,捻度又较小,所以较易破损。国产729机织滤料是专门为用于袋式除尘器而织制的缎纹织物滤料,从结构设计和加工方法等方面都采取了特殊的措施。既保证了强度要求,又适应了滤尘的需要,因而得到广泛应用。

采取纬二重组织织制的玻纤滤料比较厚实、松软,提高了抗折耐磨性,适用于脉冲清灰方式。

5.典型机织滤料及其特性

由于尘源性质、生产条件和除尘要求的不同,又受技术经济条件和使用习惯等因素的影响,实践中应用的袋式除尘器各式各样,与此同时,几乎各种材质和不同结构的织造滤料也都有所应用。

(1)208涤纶绒布 208涤纶绒布是我国最先为袋式除尘器专门开发的一种机织滤料。它是以涤纶短纤维为原料、单面起绒的斜纹织物。滤尘时,绒毛在迎尘面,纱线间绒毛和表面绒毛能阻挡部分粉尘径直穿透滤布并有助于粉尘层的形成,因而可提高滤料的捕尘率。清灰时,表面积尘的绒毛在反向(与滤尘时相比)气流作用下,由紧覆于织物表面变为松散状态,粉尘容易脱落。

208涤纶绒布结构蓬松、变形大,清灰再生性能差,尤其在潮湿或粘性工况条件下,粉尘容易黏着在绒毛及滤料表面,结成尘垢,很难处理,使用范围受到限制。

(2)机织729滤料 机织729滤料是筒形聚酯滤料,具有高强低伸、缝袋方便、集尘清灰性能好和使用寿命长等特点,是装备缩袋清灰和机械振打清灰等大型低能清灰类袋式除尘器的首选滤料。

国产729滤料是一种筒形梭织物,用1511织机织制,前期产品采用反织法工艺,尘面(五枚三飞经线缎纹)在外,净面(五枚二飞纬面缎纹)在内。这种织法的滤料适用于有框架的外滤式除尘器(如脉冲袋式除尘器、机械回转反吹除尘器),但用于缩袋清灰、机械振打清灰类内滤式袋式除尘器时,需尘面在内、净面在外,这就需要将织好的滤袋翻个面再进行热定型等后处理工作,既增加了工序又影响外观质量。为此,开发了正织法工艺,织制专门用于外滤式的729滤料。

在729滤料的开发过程中,前期的Ⅰ、Ⅱ、Ⅲ型采用棉型(1.4den×38mm)纤维,Ⅳ型用高强低伸型中长(2.0den×51mm)纤维。棉型纤维过滤性能好,中长纤维有利于清灰,综合考虑选用了中长纤维,定型为729—IVB。

729滤料属缎纹机织物。织制后的热定型是保证滤料在使用工况条件下结构稳定性的重要工艺手段。

为防止粉尘导电造成滤料表面静电荷积聚,影响清灰效果,导致除尘器阻力显著增长,在原729滤料的基础上,采用超细不锈钢纤维和高强低伸型涤纶纤维混纺纱为经纱,纬向改用长丝纱线,开发了MP922滤料,用于焦粉、煤粉类导电性粉尘的除尘系统,收到了降低阻力和延长滤料使用寿命的效果。

常用化纤机织滤料的性能参数见表3-21。

表3-21 化纤机织滤料性能参数①②

①全国袋滤技术研讨会论文集(第七期)。

(3)玻璃纤维机织过滤布 玻璃纤维机织布的生产工艺有其特殊性,工艺流程如下:

由熔融玻璃液经喷丝孔板拉制所得的玻璃纤维原丝,按一定的捻度从原丝筒上退下来后,根据纺织工序对经纬纱的要求进行合股,生产成为玻璃纤维有捻纱。

在整经、卷纬工序中,改变经纬纱的合股数和经纱的分布,可设计生产不同厚度和幅宽的玻璃纤维布。在纺织工序中,通过调整纺机中的停经片、综丝、钢扣的穿法,改变标准牙与变换牙的比例,可以纺织出斜纹、破斜纹、纬二重等不同组织的玻璃纤维素布,以满足对滤料透气率、经纬向强度、粉尘剥离性的要求。

为满足纺织工序要求,并保证原丝强力不下降,在拉丝过程中,将纺织用玻璃纤维浸润剂涂覆在玻璃纤维原丝上。但是,这种浸润剂的存在影响表面处理剂浸入玻璃纤维布,因此在对素布后处理时,先要进行热清洗,以除去纺织用浸润剂。热清洗工序是保证玻璃纤维滤料质量的关键工序之一,选取合适的工艺参数,严格控制生产过程,在保证纺织用玻璃纤维浸润剂的残留量的前提下,降低因热清洗造成的强力损伤。

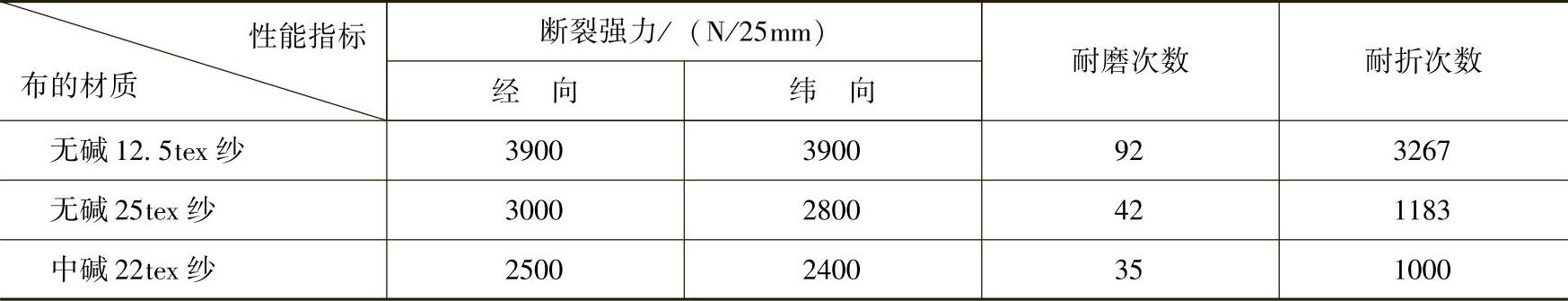

目前,国内常用无碱12.5tex玻璃纤维纱和中碱22tex玻璃纤维纱制作玻璃纤维过滤材料,不同材质和支数的纱线对玻纤布性能的影响见表3-22。

表3-22 不同材质和不同纱支数织成相同厚度玻纤布的性能指标

(4)玻璃纤维膨体纱滤布 玻璃纤维膨体纱滤布,是在传统滤料的纬纱中加入了玻璃纤维膨体纱织造而成的织物滤料,是在20世纪70年代研制的玻璃纤维过滤材料。由于它纱线蓬松,纤维覆盖能力强,与连续玻璃纤维平幅过滤布相比,在相同的容尘量下,过滤风速可提高1/3,系统运行阻力可降低1/4,可收集粒径为1μm左右的颗粒,捕尘率(η)在99.5%以上。目前其用量约占玻纤滤料总量的70%左右。生产工艺流程为:

玻璃纤维膨体纱是玻璃纤维经空气变形喷嘴膨化制成的。玻璃纤维在膨化作业中,要受高压气流的猛烈冲击,纤维与气流之间、纤维与纤维之间会产生强烈的摩擦,必须使用专用浸润剂对其进行保护。其次,玻璃纤维纱的抱合性、耐曲挠性大大小于天然纤维和有机合成纤维,因此不能使用普通的空气变形机和合成纤维的膨化工艺。

玻璃纤维膨体纱过滤布的纬纱是由全部膨体纱或连续玻璃纤维纱与膨体纱合并加捻而成的。在卷纬、纺织过程中,要保持膨体纱的膨松性,减少因加工过程中的张力使纱线变直。因此,必须改造捻线机和织布机,设计适宜的工艺参数。

经过膨化的玻璃纤维纱,与烟气的接触面增加,如不经特殊处理,对其耐腐蚀能力将有所影响,其次,纱线强力也有所降低。因此,要对玻璃纤维膨体纱布进行针对性处理,以减少因膨化对滤料性能的影响。

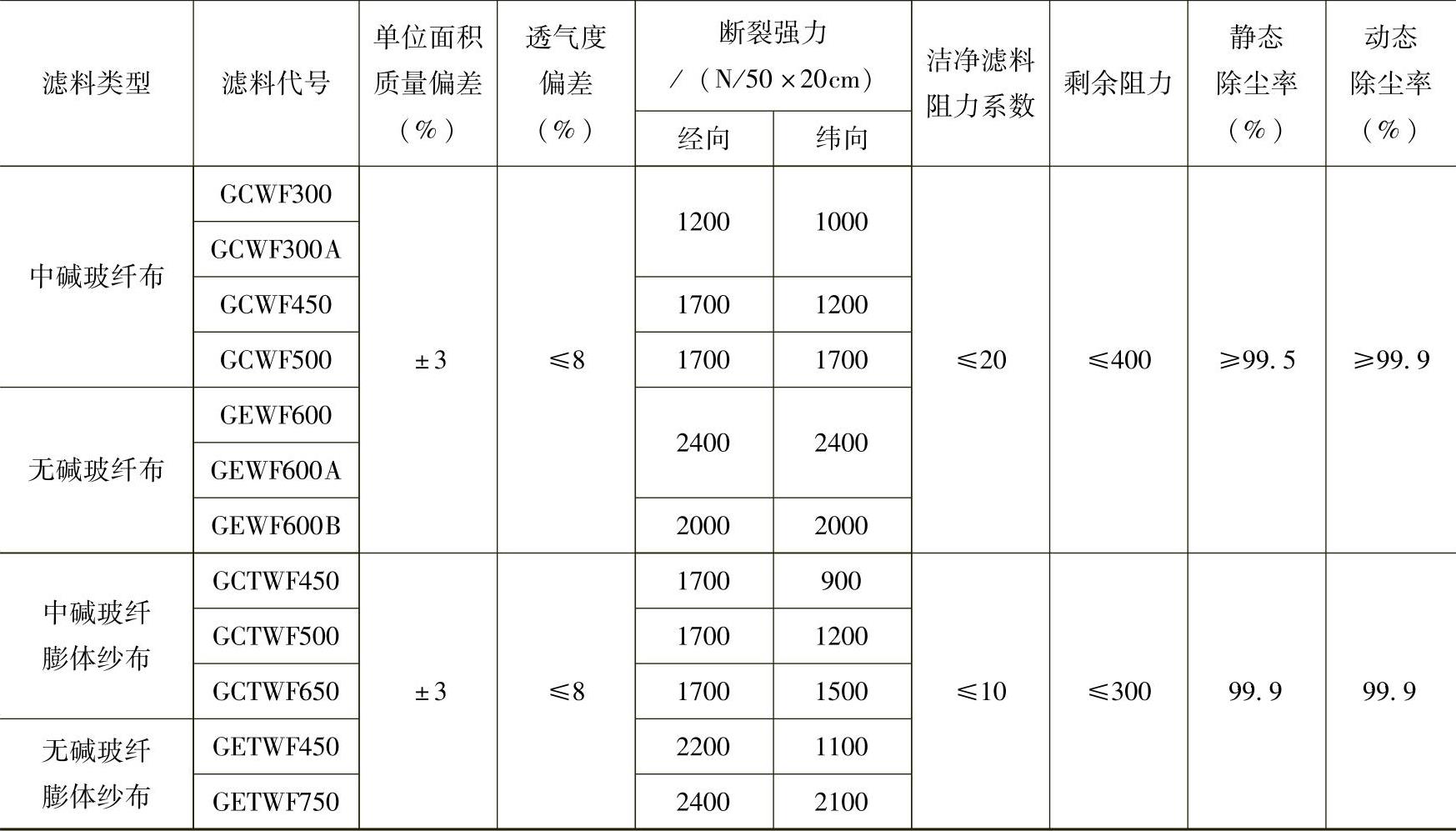

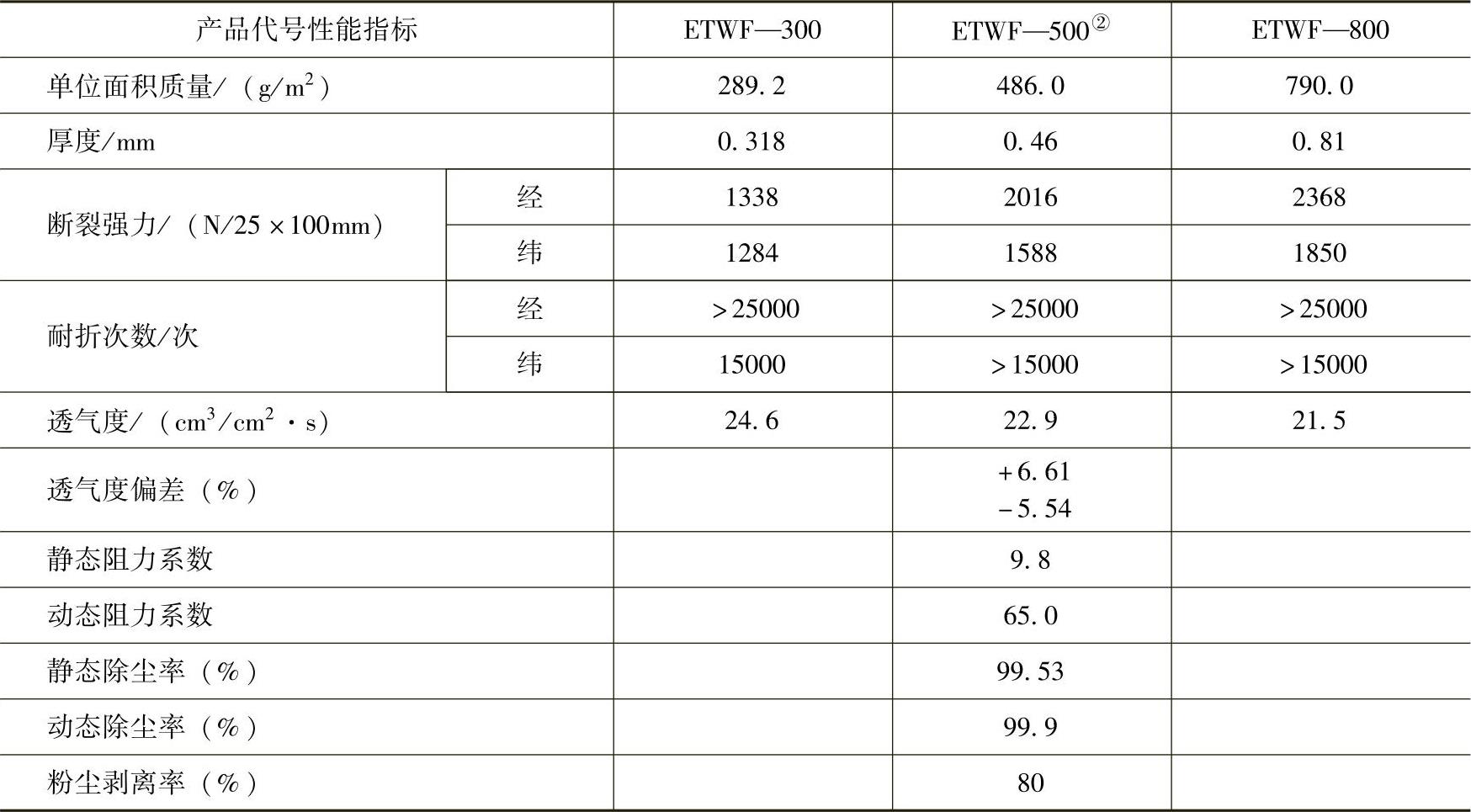

表3-23、表3-24为我国常用玻璃纤维机织过滤布的性能参数。

表3-23 玻纤织造布性能参数①

①本表中阻力及过滤特性指标引自GB12625“袋式除尘器滤料及滤袋”,其他引自JC/T—2002“玻璃纤维过滤布”。

表3-24 典型无碱玻纤膨体纱过滤布性能参数① (上海耀华玻璃厂玻纤分厂产品)

①本表引自《全国袋式过滤技术研讨会论文集》(第七期)。

②东北大学滤料检测中心根据送检样品实测数据。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。