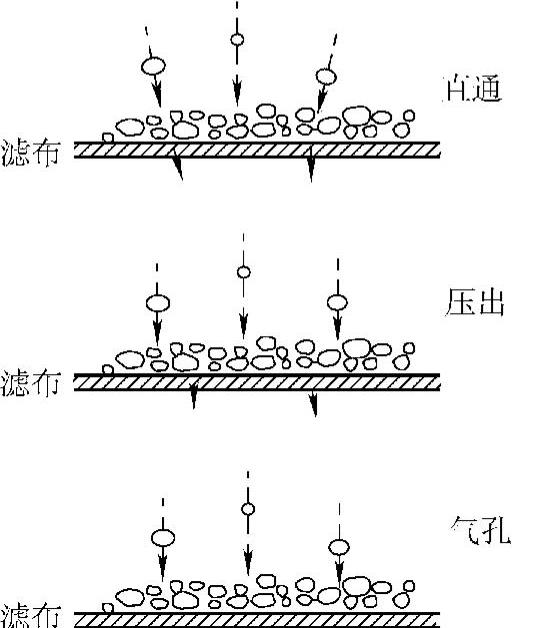

通常容尘滤料具有较高的过滤效率(大于99.9%),但总存在多种因素使部分尘粒通过直通(Straight)、渗透(Seepage)和针孔(PinholePlugs)等方式穿过过滤层,而降低过滤效率(见图2-9)。主要影响因素有滤料组织结构、滤料状态、粉尘粒径、粉尘负荷以及过滤速度等。

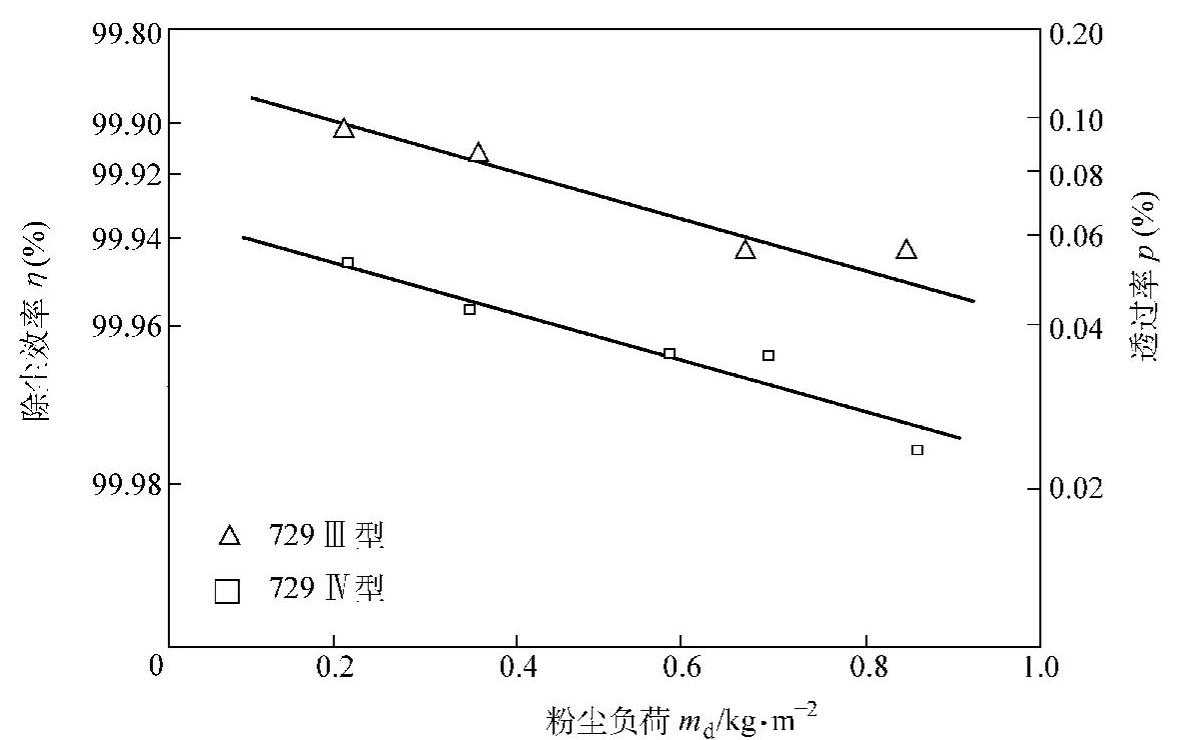

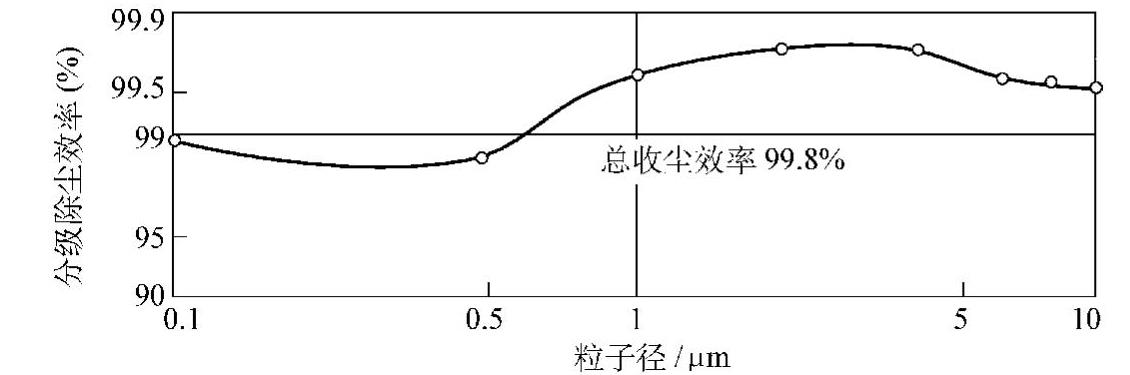

图2-8 滤料过滤效率实验曲线

图2-9 粉尘透过滤层的机理

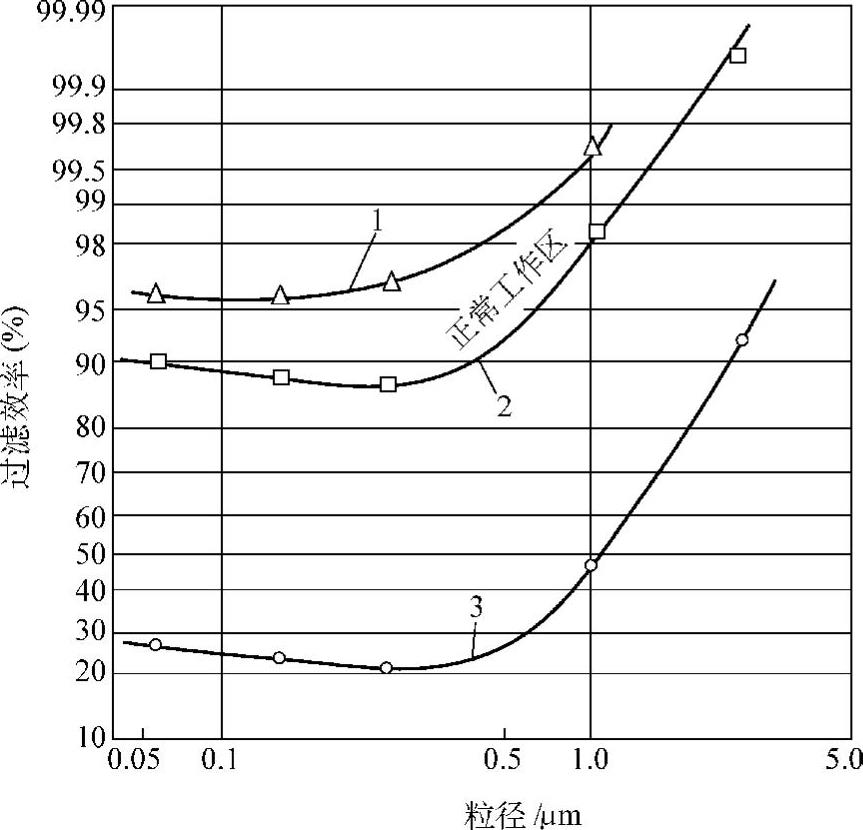

1.滤料结构的影响

三维无纺滤料优于二维机织滤料,表面起绒滤料优于表面光滑滤料,表面覆膜滤料优于常规滤料。图2-10为不同结构滤料的过滤效率实验曲线,素布在高滤速工况下易“吹漏”而降低效率,起绒滤布有利于提高效率,光面迎尘更为有利。

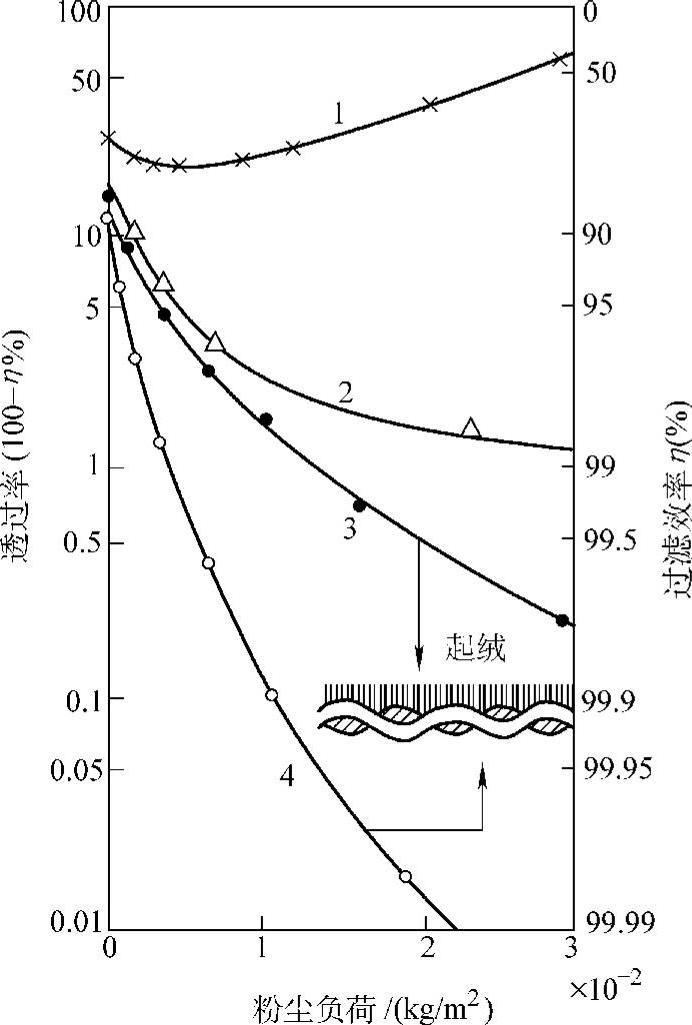

2.滤料状态的影响

清洁滤料效率最低,容尘滤料效率最高。容尘后再生的滤料效率稍有降低,但只要保持在不破坏一次粉尘层的合理清灰工况条件下,仍能满足工业除尘要求,如图2-11所示。

图2-10 滤料过滤效率与滤料结构的关系

1—素布 2—轻微起绒,由起绒侧流入 3—单面绒布,由起绒侧流入 4—单面绒布,由不起绒侧流入

注:过滤风速为3m/min,粉尘中位径为1.8μm。

(https://www.xing528.com)

(https://www.xing528.com)

图2-11 不同粒径时滤料过滤效率与滤料状态的关系

1—积尘的滤料 2—振打后的滤料 3—洁净滤料

3.粉尘粒径的影响

由图2-11可见,对不同粒径尘粒的过滤效率具有明显差异,尤以清洁滤料为甚,其中0.3~0.5μm的微尘最难捕集。图2-12表示对锅炉烟气除尘器的实测分级效率分布曲线。

图2-12 锅炉烟气的分级除尘效率分布曲线

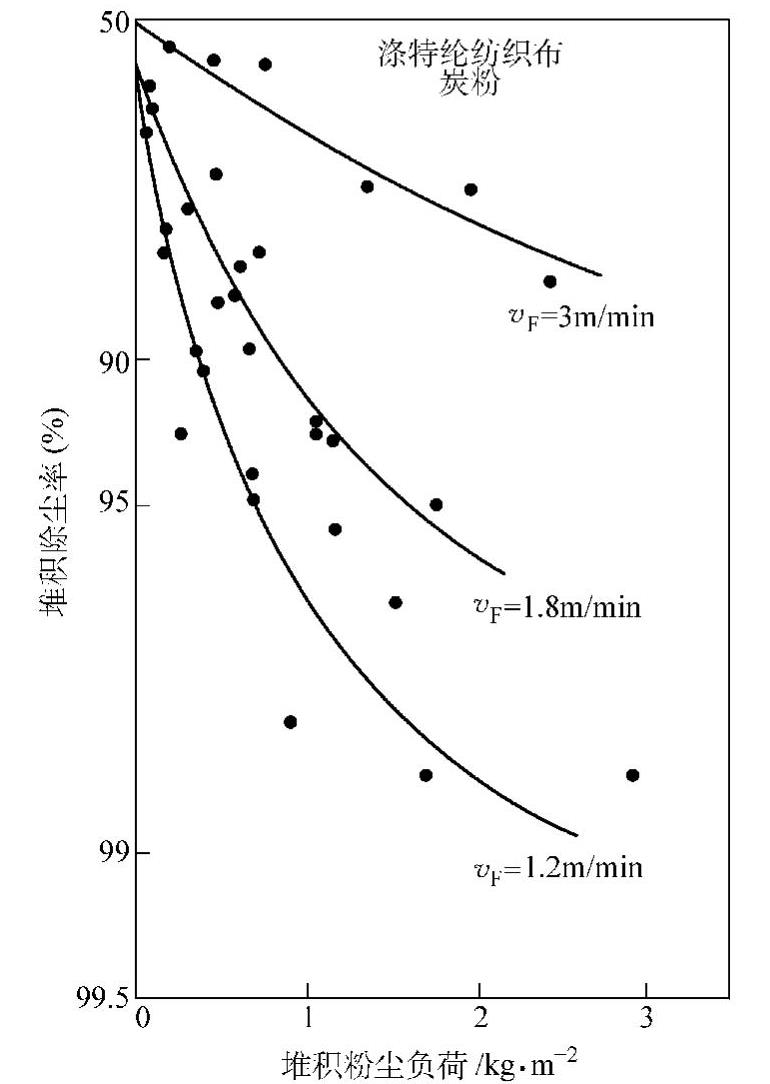

4.过滤负荷的影响

过滤负荷表示单位滤料表面堆积的粉尘量(kg/m2)。过滤效率随着过滤负荷的增加而提高(见图2-10、图2-13),但过滤阻力也同步增加,因此过滤负荷不是越大越好。在工程实践中,通过清灰周期的合理设计,寻找一个平衡点,使过滤负荷既能满足过滤效率要求,又不至于造成过高的运行阻力。在工业除尘领域,常用的过滤负荷范围为0.02~1.0kg/m2。

图2-13 滤料过滤效率与滤速的关系

5.过滤速度的影响

由图2-13可见,过滤速度对过滤效率的影响也是十分明显的,高过滤速度会加剧过滤层的“穿透”效应,从而降低过滤效率。在工程实践中,通常限制过滤速度不超过2m/min,详见第八章第二节。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。