(1)故障现象 进行回转操作时,正、反方向转动缓慢,以至出现停止回转的现象;来回操纵手柄,又可慢慢转起来,随即又停下。大修时曾拆检过转台滚珠(清洗时没有发现问题)和回转接头(更换O形密封圈,炭刷片),并对分流阀做过调整。

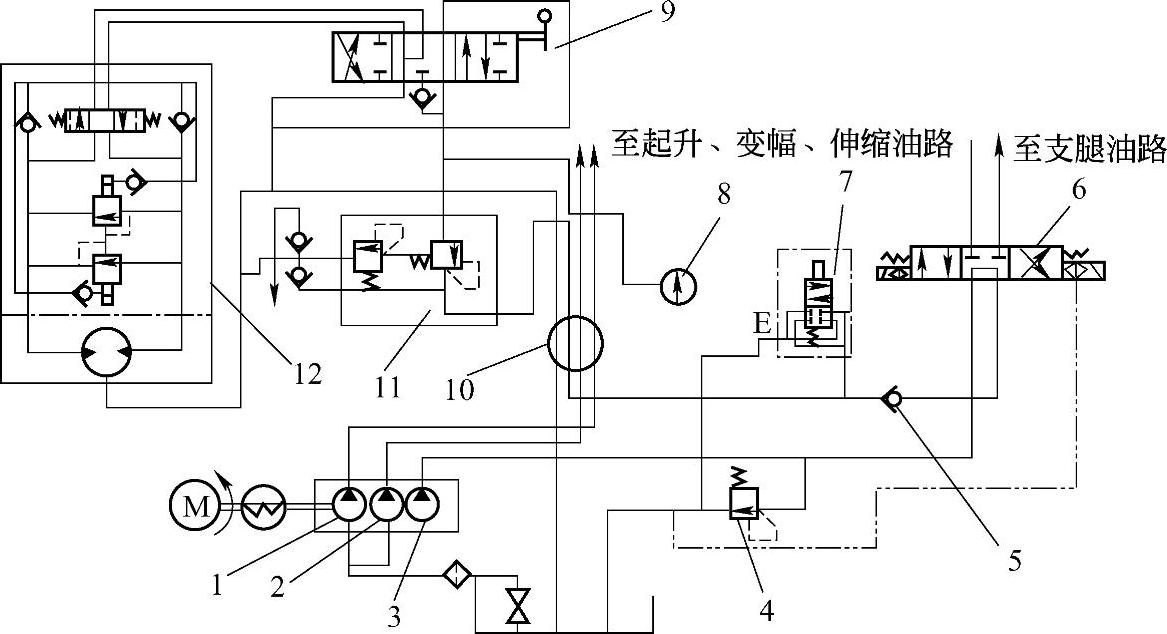

(2)转台液压回路分析 图6-39是液压系统中的回转回路部分。该回路与支腿回路,蓄能器回路共用第3泵。油路工作压力由溢流阀4控制,其调定值为16MPa。转台工作时,支腿停止动作,断流阀7处于截止状态,第3泵的压力油流经螺线管阀6(中位时)、单向阀5,通过回转接头10流入分流阀11,一部分流向蓄能器油路,另一部分经回转控制阀9向回转液压马达12供油。单向阀5是为防止油液倒流而设置的;回转控制阀9位于系统复式控制阀体内,用来控制回转液压马达正、反方向的回转动作。

图6-39 回转液压回路

1—第1泵 2—第2泵 3—第3泵 4—溢流阀 5—单向阀 6—螺线管阀 7—断流阀 8—压力表 9—回转控制阀 10—回转接头 11—分流阀 12—回转液压马达

(3)故障诊断与排除 根据回转回路分析,认为导致上述故障现象有两种情况:一是回转回路某处出现故障,使回路压力上不去;二是回转液压马达12有故障。由于回转液压马达和支腿串联,共用第3泵,而支腿回路工作正常,所以从单向阀5至油箱之间的各元件应是正常的,故障发生的部位可能在断流阀7至回转液压马达12之间的元件上。从现场压力表读数偏低来分析(回转动作时压力表读数为7.6MPa),可能是该区段油路上某元件严重泄漏,或某个调压阀压力调整不当所致。考虑到回转接头在大修时已拆检过(更换过O形密封圈),因而排除了回转接头中间环道油封泄油的可能;液压马达能正,反方向间歇回转,其外表面温度及声响正常,也无外漏迹象,故液压马达出故障的可能性不大,可暂时不考虑。根据“先易后难,先常见后罕见”的原则,先检查回转控制阀9是否因内部损伤,或阀槽工作失灵导致内漏。在复式阀的压力出口处装上压力表检查压力,回转动作时为7.6MPa(与压力表8MPa的读数一致),说明该阀工作正常。接着检查断流阀7内部是否有漏油,即将该阀的出油管接头E拆开。转台工作时,该阀处于断流状态,此处应没有或仅有少量油液,检查结果正常。于是,问题集中在分流阀11上。

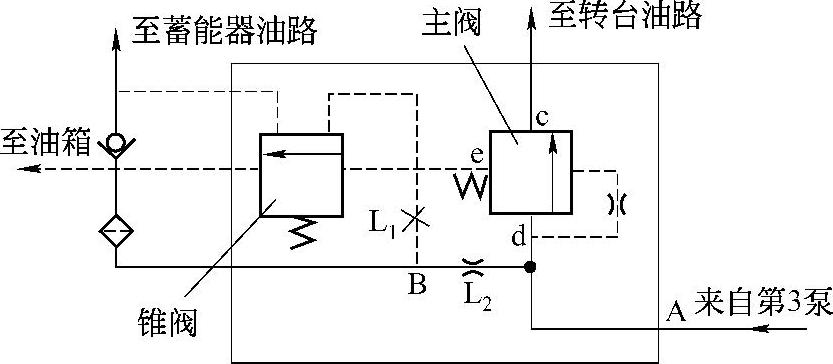

分流阀11由节流阀和溢流阀(带锥阀)并联而成,用作将第3泵来油分流给转台油路,并使流向蓄能器的流量保持稳定。图6-40示出分流阀工作原理。来自第3泵压力为p1的油液,一部分由A腔进入到溢流阀主阀芯的d端油腔;另一部分经节流孔L1使压力降到p2,再从B腔流出。主阀芯e端油腔通过节流孔L2与B腔连通。主阀芯在两端压力差(p1-p2)及主阀弹簧的预紧力的作用下处于关闭状态。当压力差(p1-p2)超过预定数值时,主阀芯向e端移动,溢流口打开,部分油液经溢流口c流到转台油路。此时主阀芯在新的位置处于平衡状态,即

p1A=p2A+F(https://www.xing528.com)

或 p1-p2=F/A

式中 A——主阀芯端面积(m2);

F——主阀弹簧预紧力(N)。

由于弹簧力F变化不大(弹簧很软,主阀芯移动量很小),所以压力差(p1-p2)基本上可保持定值,即通过节流口L1的流量不变。当A腔压力p1超过预定值时,B腔的油液经节流孔L2,顶开先导调压阀的锥阀溢流并流回油箱。这时主阀芯e端油腔压力p2很低,于是主阀芯移至e边顶端位置,溢流口全开,大部分油液经溢流口c流向转台油路。

图6-40 分流阀工作原理

根据上述分析,故障可能是先导调压阀的预设压力过大,或者阀槽孔堵塞,使主阀芯移动受阻,溢流口只能少量开启,造成转台回路压力上不去。来回操纵手柄后,转台又可以转动了,这是液压冲击的结果。因此,先适当调松分流阀的调压弹簧,但转台回路的压力仍然上不去。接着拆检分流阀,发现主阀芯被污物卡死在阀槽内。清洗并研修,使主阀芯在阀槽孔中移动灵活,装复后重新调整预设压力(10MPa),转台工作恢复正常。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。