1)内泄漏量超出规定值。主要反映在阀杆与阀孔的配磨间隙上。内泄漏量的计算公式如下:

式中 qn——内泄漏量(kg/s);

D——阀杆直径(mm);

Δr——单边配合间隙(mm);

PN——公称压力(Pa);

μ——油液动力粘度(m2/s);

Lf——封面长度(mm)。

由内泄漏量的计算公式可知,配磨间隙过大,会影响内泄漏量的增加。长期使用的换向阀由于磨损,间隙将增大,而配合间隙过小,会造成加工和装配困难,甚至因频繁换向使配合处发生热变形,阀杆被卡住不能动作。QY16-129多路换向阀配磨间隙为0.007~0.015mm,经长期的使用,证明效果良好。变幅、伸缩和回转换向阀结构相同。如果阀孔和阀杆采用配磨对号入座的工艺方法,一旦阀杆相互间调换,配合间隙大的就会产生内泄漏量较大。

2)压力为零。以P1口或P2口通入压力油,并调紧了溢流阀的调压螺钉后,测试仪表的压力都为零。主要原因是:起升换向阀未处在工作位置上,压力油直接经中位流回油箱;进入梭阀的两条油道来自起升换向阀上A4和B4口的分支,经分流溢流阀的油道进入梭阀,这些油道是通过加工ϕ5.5mm的细长孔,在横纵的主体面上相连的。如果相交的ϕ5.5mm孔没有沟通,压力油不能进入梭阀,使分流溢流阀内G腔无压力,滑阀右移,压力油便流回油箱;从梭阀进入分流溢流阀前腔(G腔)的油道中,装有0.8mm细长孔的节流柱塞。如果此微孔不通,压力油不能流入G腔,使G腔压力为零,系统也就无压力。(https://www.xing528.com)

3)压力调不高。原因是:①梭阀内与钢球密封的阀座封口处有损伤,部分压力油流回O口。分流溢流阀的先导阀中的阀锥和阀座封油不严密,小部分压力油经先导阀泄油口流入O口,使分流溢流阀中的滑阀前腔(G腔)建立不起较高的压力值,多路阀的压力就调不高。②分流溢流阀的滑阀和阀孔的配合间隙超过0.008~0.017mm,由于内泄漏,使压力调不高。如果是以上两种原因,就可能是试验台系统出现故障,比如调压溢流有泄漏等。

4)压力由高压急骤降低或至零。试验中,如果分流溢流阀体内QY16-129多路换向阀的第2、第4节流螺塞的0.8mm微孔,被毛刺或污物突然堵住,进入G腔的油液被阻断,再加上滑阀与阀孔配合间隙的影响,在滑阀左端F腔高压油的作用下、G腔的油压就会随着配合间隙处的内漏而急骤降低,沿阀向右快速移动,使高压腔与O口相通,压力就急骤降低,直至零压。

5)压力不稳定、振摆过大。原因是:进入分流溢流阀先导阀前腔(G腔)的压力油,是通过滑阀与主阀孔的配合间隙流入的,如果配合间隙过大,就削弱了阻尼作用而产生振动,分流溢流阀的先导锥阀和阀座接触不良,测试压力表指针就出现摆动偏大的现象。

6)外渗漏。对中式组合的多路阀,主要是结合面处渗油或漏油,出厂试验标准规定是不允许的。从用户在维修调试中所反馈的信息中得到,由于结合面处的密封圈长期使用发生损伤,使结合面有外漏。拆开更换密封圈,再组装试验中发现仍有外漏。旋紧联接螺母时,虽无外漏,但换向阀杆动作都不灵活,原因是:①施加于八个联接螺栓的转矩不够,使结合面间有微小的闪动;②过度旋紧联接螺母,会使阀中间产生超出阀体材质的抗挤压强度,使阀杆孔产生微变形,阻碍了阀杆的动作。

采用下述方法,既使联接螺栓有足够锁紧强度,又不使阀杆孔变形。

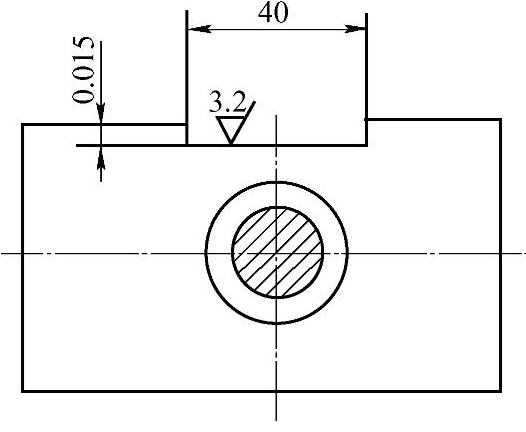

① 在各阀体中结合面间,以阀杆孔轴线为基准,磨出宽40mm、深0.015mm的防漏槽(见图6-12)。旋紧螺母(锁紧力矩为157N·m)后,不会因阀体间的挤压而引起阀杆孔微变形,能保证阀杆动作灵活。

② 在结合面间各油道孔周围,涂以乐泰515厌氧胶,将多路阀组合后,放置12h,让厌氧胶充分固化,再做出厂试验。

图6-12 在结合面磨出的防漏槽

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。