起重机经常在野外作业,工作环境较差,致使控制电路故障率较高。

1.日立KH180起重机过卷控制电路和载荷检测电路的故障检修

(1)过卷控制电路的故障检修

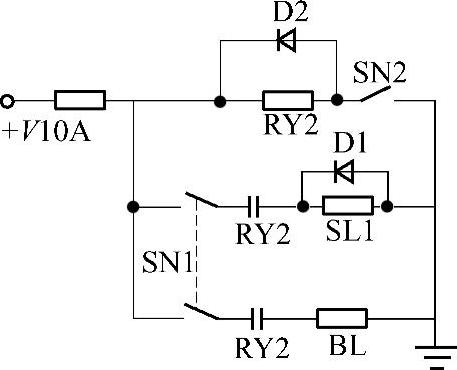

1)故障分析。图5-35示出过卷控制电路,检查二极管D2(新标准用V)是否击穿短路。拨动过卷紧急切断开关SN1,若能切断过卷停机动作电路,表明过卷保护电路的执行元件——电磁阀SL1等是正常的,则故障原因在过卷切断开关SN2和过卷控制断电器RY2及有关连接电缆。先查过卷切断开关SN2是否正常,再查过卷切断开关连接电路是否有断路现象。查无断路现象后,拆开操作室内座椅侧面的继电器控制盒,检查、测量继电器RY2的线圈电阻为零,拆下RY2,再测线圈电阻为700Ω属正常。测量继电器RY2的保护二极管D2的正反向电阻。若均为零,则故障是二极管击穿短路,使继电器RY2掉电释放而引起。

2)故障排除。用一只国产2CZ85C二极管代替换上,起重机过卷控制电路恢复正常。

图5-35 KH180起重机过卷控制电路

(2)日立KH180起重机载荷表、角度表失灵

1)故障分析。载荷表、角度表同时失灵,是由于载荷控制器和角度检测器同时损坏所致。但两者同时损坏的可能性较小,因而故障可能在表内的电路中,且为载荷控制器和角度检测器的共用部分,或供电电压异常。图5-35示出KH180起重机过卷控制电路。

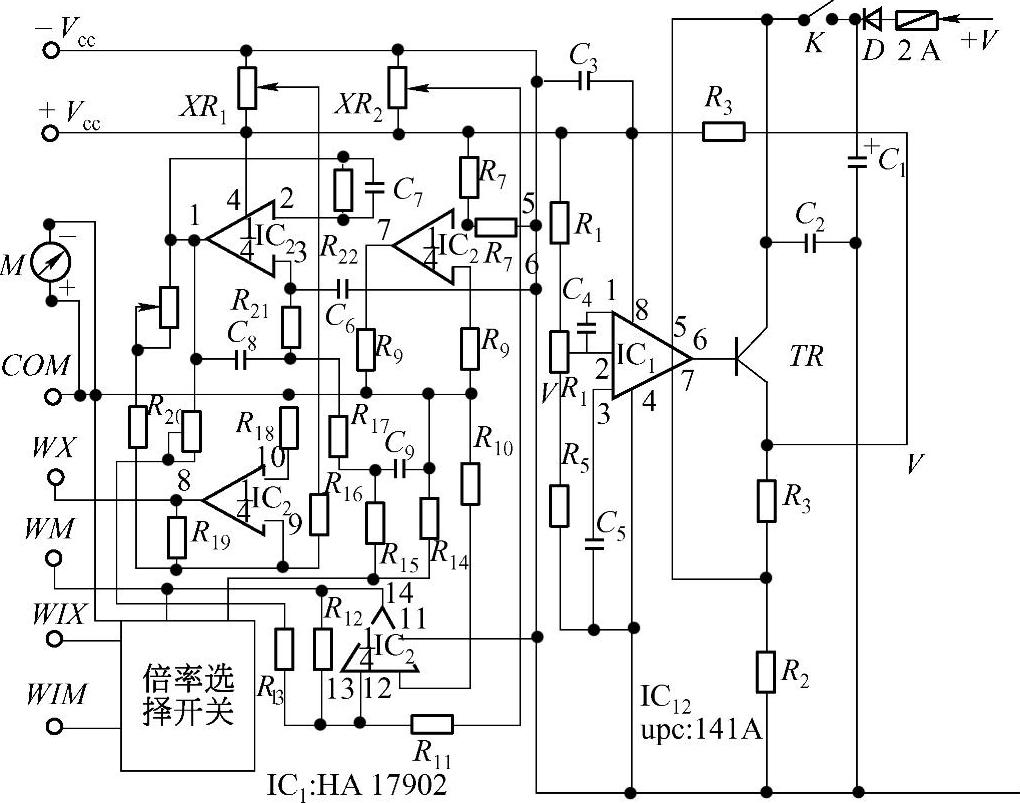

检查中,查清角度检测电路的电源取自图5-36电路中,经电源稳压电路后的稳定电压为+Vcc和-Vcc。

图5-36 KH180起重机载荷表内电路

拆开载荷表,用万用表测量图5-35中电位中点COM点至+Vcc点和-Vcc点的电压,分别测得电压为+12.75V和-3.8V。调节电位器VR1仍不能将电压调整到正常时的+10V和-10V。检查图5-35中的三极管TR和所有电阻、电容均正常,再由测得的电压值分析,引起故障的原因可能是:集成电路IC1或IC2损坏,或角度表内电路有元件损坏。

进一步故障诊断:将图5-35中的三极管RT拆下来,用一台输出电流2A,电压0~15V正负电压可调的稳压电源,代替由三极管TR和集成电路IC1等组成的电源稳压电路,将其正电压输出端接到图5-35的+Vcc点,零输出端接到COM点,负压输出端接到-Vcc点,且将电压调整到±10V。此时,若角度表恢复正常,但载荷表仍未恢复,则要检查载荷表的表头是否正常。测量载荷信号输入端(见图5-35的WIM),若有信号电压输入,表头正常。据此,判断载荷放大级比较集成电路IC2损坏。

2)故障排除。IC2型号为HA17902,是日立公司产品,可用一只国产集成电路CF324代替,再焊上拆下的三极管TR,接通电源,调节电位器VR1。将+Vcc和-Vcc的电压调整到+10V和-10V,则恢复正常。

2.加藤NK-300B型起重机吊臂角度表失灵及吊臂伸缩顺序故障检修

(1)吊臂角度表失灵

1)故障现象。

该起重机上装有MS-7力矩限制器,其主要故障就是吊臂角度表失灵,即指示零度以下,力矩表指针在红线内摆度,自动停止系统报警,起重机处于自停状态。

2)故障原因。力矩控制电路和力矩限制器内部电路有元件损坏;电路失调或吊臂角度检测电路有元件损坏等。

3)故障分析。首先检测吊臂角度检测电路,拆开位于第一节吊臂上的吊臂角度和长度检测装置,用万用表测量角度检测电位器。当表笔接触电位器中心触点和其中的一个固定端时,力矩限制器即解除起重机所处的自停状态,力矩表指针在绿线区内,角度表指针回到指示区内,但指示角度不准确,表明其内部有故障。

4)故障排除。拆开角度检测电位器后盖,发现电位器电阻丝多处断丝。换上同型号、同阻值特性的电位器,故障即可排除。

(2)吊臂伸缩顺序故障

1)故障现象。当起重机吊臂伸缩时,其故障是第二、第三节臂伸出一定长度(如17m)时,便不能自动伸出,必须使用吊臂伸缩紧急开关,才能继续伸出到24m。此时,若回缩第二、第三节吊臂,仍需使用伸缩紧急开关。

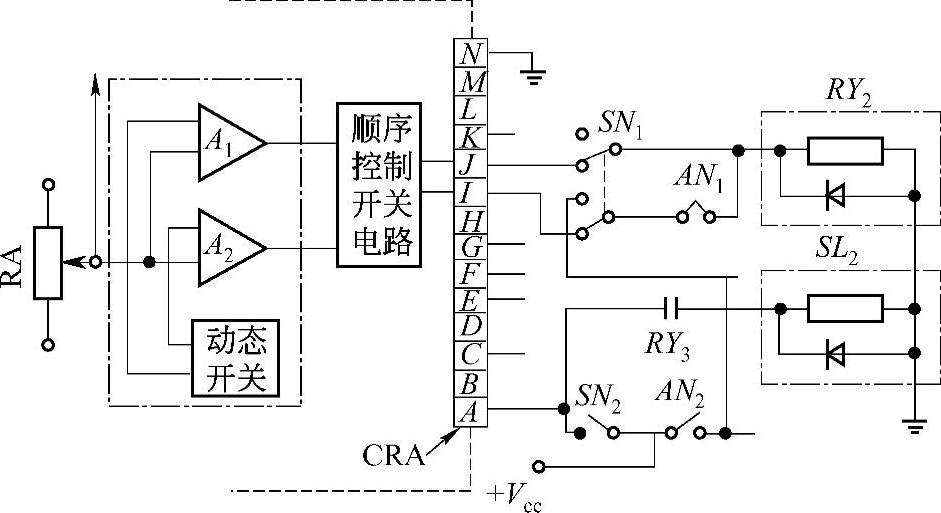

2)故障分析与排除。检查控制吊臂的电磁阀等执行元件,若动作正常,故障可能在图5-37所示的吊臂顺序控制电路中。

操作吊臂伸缩,用万用电表测量图5-36中CRA插座I、J端子电压。当第二、第三节臂伸到17m时,J端子电压由0V变为+27.8V(发电机输出电压),按下操作杆上的第四节臂伸缩开关AN1,当第四节臂伸出0.5m后,J端子的电压也由0V变为+27.8V。根据这种现象判断,故障可能在中央控制电路内的臂长比较放大电路中,或在臂长检测单元。若吊臂伸缩多次后,吊臂伸缩长度降为15m,说明故障元件正在变化。

图5-37 吊臂顺序控制电路

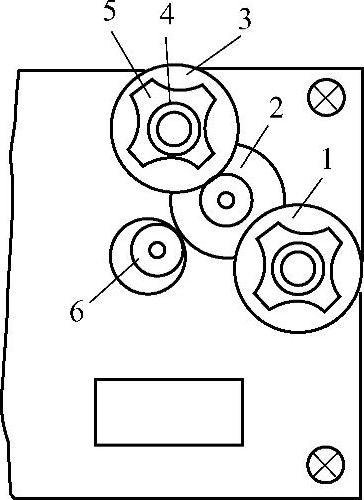

图5-38 吊臂长度检测机构(https://www.xing528.com)

1—臂长计算器传动齿轮 2—中间传动齿轮 3—臂长检测器传动齿轮 4—螺母 5—弹簧片 6—主动齿轮

检查吊臂检测单元,吊臂长度检测机构见图5-38。拆开检测器盒盖,发现固定吊臂长度检测电位器传动齿轮的螺母4松动,因齿轮3打滑,而使臂长检测定位器不能与吊臂伸缩同步。将螺母4、弹簧片5、齿轮3取下,操纵起重机,使第二、第三节臂全部伸出(臂长24m),然后回缩0.5m,再调整检测电位器轴,使CRA插座的端电压由0V变为+27.8V(电压范围22~32V),重新装好,起重机吊臂伸缩动作恢复正常。

进行上述检修后,还应对力矩限制器中央控制电路的臂长电压值和RV值存储器数据校核调整,起重机即能正常工作。

3.熔断器的使用故障

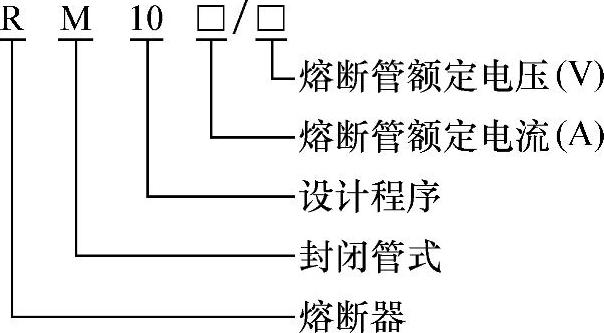

熔断器型号的表示如下:

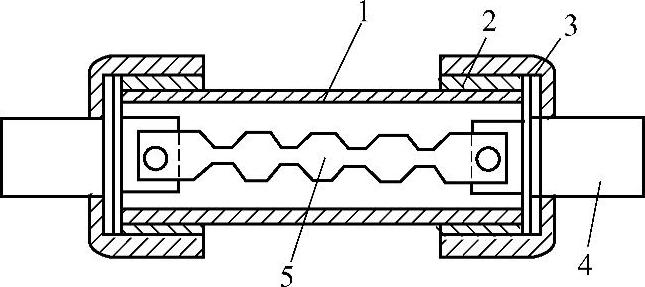

(1)目前使用熔断器存在的问题 起重机的动力、控制、照明电路中均装有熔断器,作为电气设备的短路保护,防止直接过载使用。RM1、RM2、RM10系列熔断器结构见图5-39。

熔断器损坏是常发生的电路故障,应查明原因后,再换上合格的、规格和容量一致的熔断器。否则会导致严重事故,轻者烧毁线路和电气设备;重者发生火灾。目前使用熔断器时存在以下问题,主要是熔体不符合规定。

1)用非标准金属丝(线)代替熔体。当电路熔体熔断后,有时往往随意用现有的非标准金属丝,如铜、铁、铝丝(线)代替,甚至将多根金属丝(线)并在一起使用。这样,熔体的熔断特性便无法确定。如金属丝过小,即使在正常使用情况下也可能熔断,不能保证电气设备正常工作;如金属丝过大,则在超载时起不到安全保护作用,还可能由于与上一级熔体配合不当,发生越级熔断。所以,不允许使用非标准金属丝(线)代替熔体,以免发生事故。

图5-39 熔断器结构

1—管壳 2—接头 3—铜帽 4—插片 5—熔体

2)将大容量的熔体剪口后使用。当电路中熔体熔断后,一时找不到同样大小容量的标准熔体,使用大容量熔体剪口后,用于容量小的电路中。这种做法起不到保护作用,因为同一容量的熔体,每次剪口后的熔断特性是不一样的。剪口后的熔体在使用中到底能承受多大的电流,人们无法确定,所以这种使用方法必须禁止。

3)选用熔体规格偏大。为了使熔体不至于频频熔断,往往将熔体容量选得稍大,使电动机便于启动运行。这种随意选大容量熔体,虽能使电动机启动运行,但不能保证安全运行,在发生过载和短路事故时,不能有效地起安全保护作用。所以不要选用容量偏大的熔体。

4)熔体外无防护罩。由于管理不善,当防护罩损坏或遗失时,往往无人过问;不能及时更换。当熔体熔断或切断电路时,强烈的电弧便会向四周飞溅,很可能造成电弧烧伤事故。所以要纠正这种不安全的使用方法。

5)熔体接触不良。安装熔体时,稍不注意便会造成熔体接触不良。出现这种情况时,在正常使用情况下,电路经常时断时通,有时在电路电流还未达到规定的熔断电流时,熔体就已熔断,电路被断开,起不到保护作用。

6)熔体熔断后不查找原因。由于不熟悉熔断器的保护原理,当熔体熔断时,不能查找出熔断的原因和故障点,也不经过使用人员或电工证实,是否出现过误动作,便换上同容量的熔体、结果常引起继续熔断,或造成事故,这种做法比较多。

造成以上问题的原因主要有:

①司机不懂得熔断器的保护原理,遇到熔体突然熔断,不能及时正确处理。

②司机安全意识淡薄,不能按照要求选择标准熔体。

③管理制度不健全,如交接班制度,定期检查制度,维护保养制度等。

④技术部门、管理人员重视不够

(2)熔断器熔丝的选择 熔断器或熔丝要根据负荷额定电流来选用。

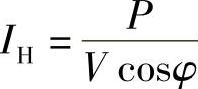

1)照明电路中熔丝的选择。照明电路中,照明负荷的额定电流IH可用下式计算:

式中 P——照明负载的额定功率(W);

V——照明负载的额定电压(V);

cosφ——功率因数,白炽灯cosφ=1,日光灯cosφ=0.5~0.6。

2)起重机控制电路熔断器的选择。起重机滑线熔断器,可近似取起重机总电流的63%为熔断器熔体电流。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。