1.起重量G

被起升重物的质量。

2.有效起重量Gp

起重机能吊起的重物或物料的净质量。对于幅度可变的起重机,根据幅度规定有效起重量。

3.额定起重量Gn

起重机允许吊起的重物或物料,连同可分吊具(或属具)质量的总和(对于流动式起重机,包括固定在起重机上的吊具)。对于幅度可变的起重机,根据幅度规定起重机的额定起重量。

4.总起重量Gt

起重机能吊起的重物或物料,连同可分吊具和长期固定在起重机上的吊具或属具(包括吊钩、滑轮组、起重钢丝绳,以及在臂架或起重小车以下的其他起吊物)的质量总和。对于幅度可变的起重机,根据幅度规定总起重量。

5.最大起重量Gmax

起重机正常工作条件下,允许吊起的最大额定起重量。

6.起重力矩M

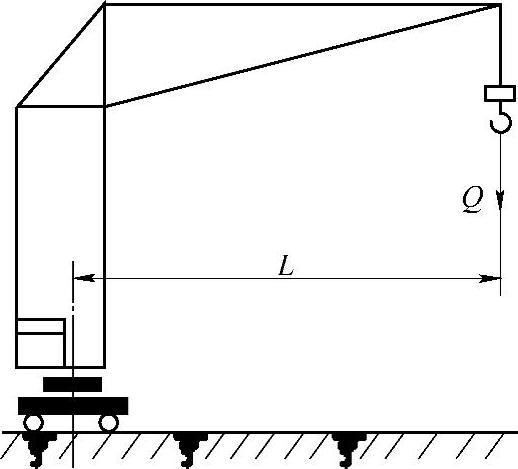

幅度L和相应起吊物品重量Q的乘积(见图2-2)。

7.起重倾覆力矩MA

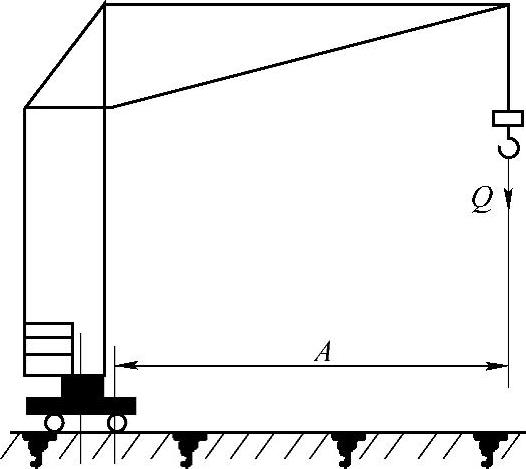

起吊物品重量Q和从载荷中心线至倾覆线距离A的乘积(见图2-3)。

图2-2 幅度L和起吊物品重量Q

图2-3 A和Q示图

8.起重机总质量Go

包括压重、平衡重、燃料、油液、润滑剂和水等在内的起重机各部分质量的总和。

9.轮压p

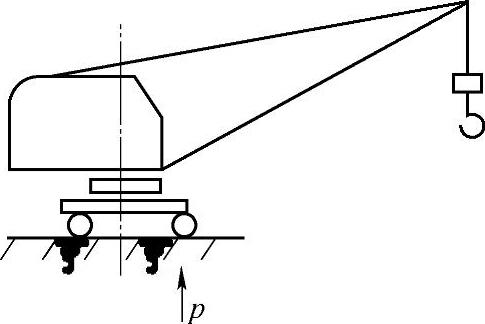

一个车轮传递到轨道或地面上的最大垂直载荷(按工况不同,分为工作轮压和非工作轮压),见图2-4。

10.外伸支腿最大压力

支腿全伸进行起重作业时,一个支腿座承受的最大法向反作用力。

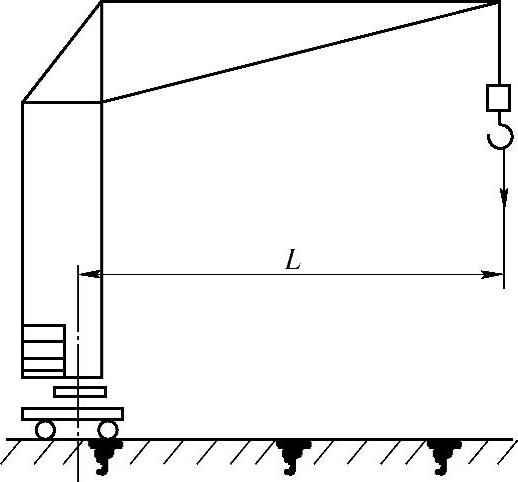

11.幅度L

起重机置于水平场地时,空载吊具垂直中心线至回转中心线之间的水平距离(非回转浮式起重机为空载吊具垂直中心线至船艏护木的水平距离),见图2-5。

图2-4 轮压p

图2-5 幅度L

12.最大幅度Lmax

起重机工作时,臂架倾角最小或小车在臂架最外极限位置时的幅度。

13.最小幅度Lmin

臂架倾角最大或小车在臂架最内极限位置时的幅度。

14.吊具横向极限位置C

起重机轨道中心线和吊具垂直中心线之间的最小水平距离。

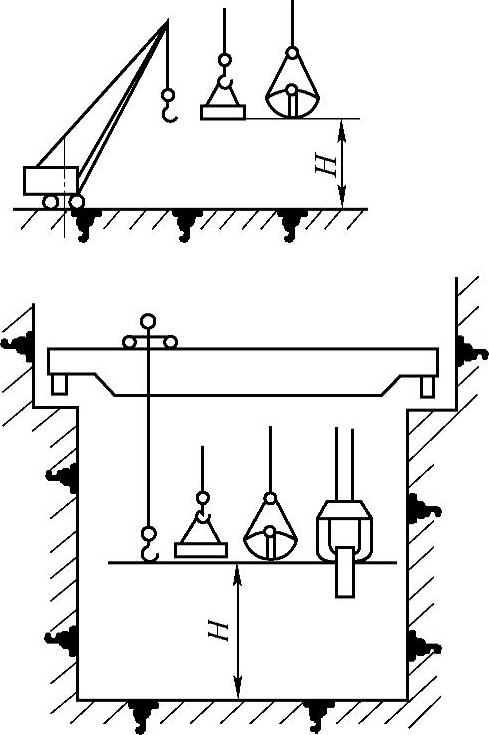

15.起升高度H

起重机水平停车面至吊具允许最高位置的垂直距离。对吊钩和货叉算至它们的支承表面;对其他吊具,算至它们的最低点(闭合状态);对桥式起重机,应是空载置于水平场地上方,从地面开始测定其起升高度,见图2-6。

图2-6 起升高度H

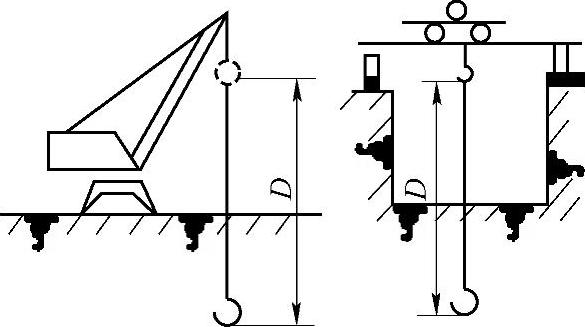

图2-7 起升范围D

16.起升范围D

吊具最高和最低工作位置之间的垂直距离(D=H+h),见图2-7。

17.起重臂长度Lb

起重臂根部销轴至顶端定滑轮轴线(小车变幅塔式起重机为至臂端形位线)在起重臂纵向中心线方向的投影距离。

18.起重机倾角

在起升平面内,起重臂纵向中心线与水平线的夹角。

19.整机全长

与起重机运行方向相垂直,并分别贴靠在整机前后最外端突出部位的两垂面之间的距离。分工作状态全长、非工作状态全长及行驶状态全长。

20.整机全宽

与起重机运行方向相平行,并分别贴靠在整机左、右两侧固定突出部位的两垂面之间的距离。分工作状态全宽、非工作状态全宽及行驶状态全宽。

21.整机全高

自起重机停车面到与整机最高突出部位相贴靠的水平面之间的距离。分为工作状态全高、非工作状态全高及行驶状态全高。

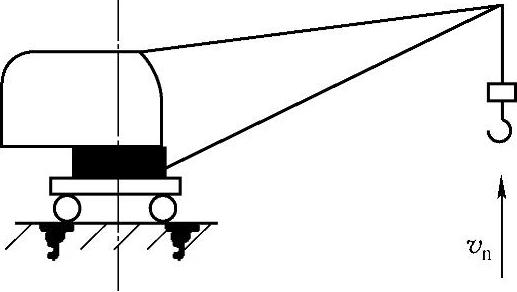

22.起升(下降)速度vn

稳定运动状态下,额定载荷的垂直位移速度,见图2-8。

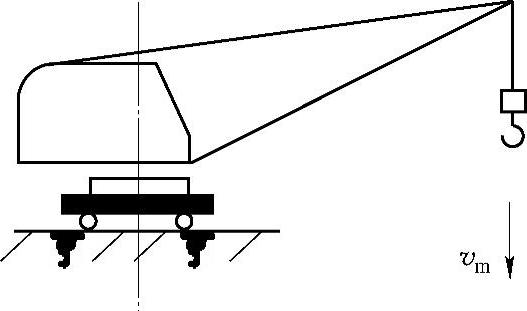

23.最小下降速度vm

稳定运动状态下,安装或堆垛最大额定载荷时的最小下降速度,见图2-9。

图2-8 起升速度vn

图2-9 最小下降速度vm

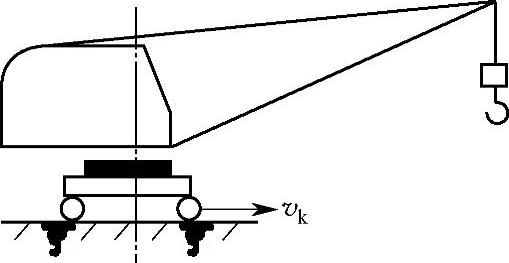

24.起重机(大车)运行速度vk

稳定运动状态下,起重机(大车)运行的速度规定为在水平路面(或水平轨面)上,离地10m高度处,风速小于3m/s时起重机带额定载荷时的运行速度,见图2-10。

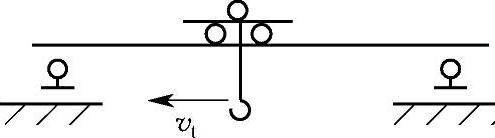

25.小车运行速度vt

稳定运动状态下,小车运行的速度规定为离地10m高度处,风速小于3m/s时,带额定载荷的小车在水平轨道上运行的速度,见图2-11。

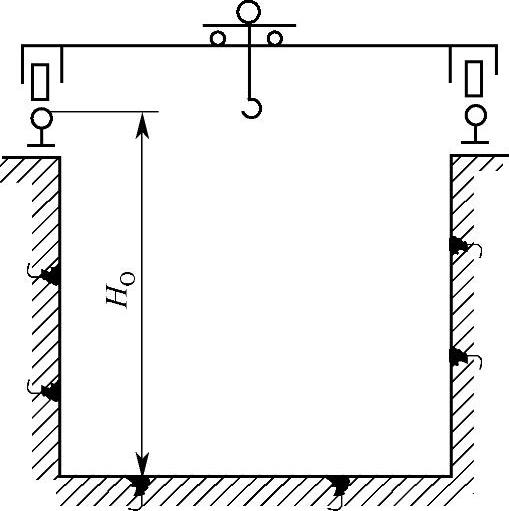

26.起重机轨道标高Ho(https://www.xing528.com)

图2-10 起重机运行速度vk

图2-11 小车运行速度vt

桥架型起重机轨道顶面和地面之间的垂直距离,见图2-12。

27.起重机停车面

支承起重机运行装置的基础或轨顶水平面。起重机轨道或路面在不同水平面时,最低的支承水平面为起重机的停车面。

图2-12 起重机轨道标高Ho

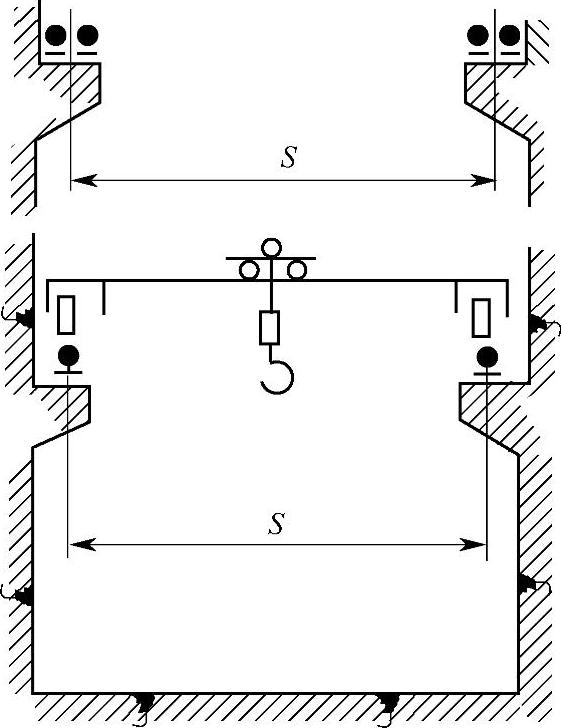

图2-13 跨度S

28.跨度S

桥架型起重机支承中心线之间的水平距离(见图2-13)。

29.基距(轴距)B

沿起重机(或小车)纵向运动方向的起重机(或小车)支承中心线之间的距离。

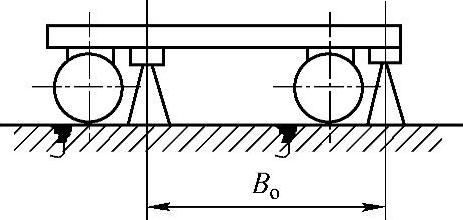

30.外伸支腿纵向间距Bo

沿起重机纵向运行方向的外伸支腿垂直中心线之间的距离,见图2-14。

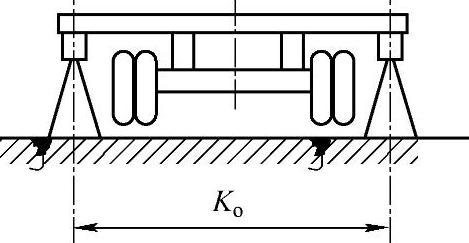

31.外伸支腿横向间距Ko

垂直于起重机纵向运动方向的外伸支腿垂直中心线之间的距离,见图2-15。

32.制动距离

工作机构从操作制动开始到机构停住,吊具(或大车、小车)所经过的距离。

33.工作循环

起重机吊运重物时,包括装载、工作行程、卸载、空返回程及装卸辅助准备工作在内的一次装卸总工作过程。

图2-14 外伸支腿纵向距离Bo

图2-15 外伸支腿横向距离Ko

34.工作周期(循环时间)

起重机一个工作循环的总时间(指起重机开始提升某一重物到开始提升下一个重物所需的时间)。

35.工作级别

考虑起重量和时间的利用程度,以及工作循环次数的起重机械特性。

36.起重机工作级别

按起重机利用等级(整个设计寿命期内,总的工作循环次数)和载荷状态划分的起重机工作特性。

37.机构工作级别

按机构利用等级(机构在使用期限内,处于运转状态的总小时数)和载荷状态划分的机构工作特性。

38.生产率(生产能力)

表明起重机装卸能力的综合指标。根据起重量、机构工作速度、工作行程,以及机构重叠工作的程度进行计算,以t/h表示。

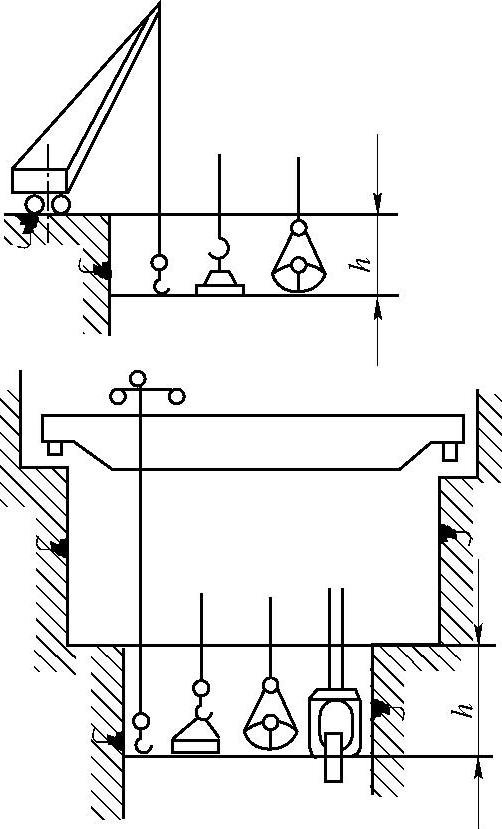

39.下降深度h

吊具最低工作位置与起重机水平支承面之间的垂直距离。对吊钩的货叉,从其支承面算起;对其他吊具,从其最低点算起(闭合状态)。桥式起重机从地平面起算下降深度,应是空载置于水平场地上方,测定其下降深度,见图2-16。

40.小车运行

起重小车沿桥架、承载索、臂架或悬臂的移动。

41.钢丝绳滑轮组倍率

通过吊钩滑轮组的挠性件分支数与引入卷筒(或链轮)的挠性件根数之比。

图2-16 下降深度h

42.起动时间

在工作载荷作用下,机构速度从零增至额定值时所需时间。

43.制动时间

在工作载荷作用下,通过制动器使机构的速度从额定值降至零值时所需的时间

44.重力下降

使起升卷筒与其驱动机构脱开,重物在自重和取物装置的重力作用下降落(可由制动器控制下降速度)。

45.微速下降

安装或堆垛作业时,载荷以微小速度下降。

46.动力下降

起升卷筒与其驱动机构不脱开,靠起升机构反向运转使重物下降。

47.起重机运行

起重机作业状态时,整台起重机的移动。

48.点动

短暂接触通电以获得微小动作。

49.静载试验

将超过额定起重量(x%)的静载荷加到取物装置上,以考核起重机强度和稳定性的试验。

50.动载试验

在超过额定起重量(y%)的动载荷作用下,完成规定的各个工作运动,以考核起重机性能的试验。

51.起重机设计质量Gk

不包括压重、平衡重、燃料、油液、润滑剂、水等的起重机质量。对于臂架型起重机为主臂架和平衡重组合的情况下,不包括压重、燃料、油液润滑剂、水等的起重机质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。