变频器的静态稳定性好,调速范围大,运行效率高,安装使用方便,在改善交流异步电动机的起动与调速性能方面得到较好的应用。在输煤系统中变频器代替电磁滑差离合器调速,使叶轮给煤机和筒仓犁煤车的煤量调速系统变得简单可靠。变频器用于翻车机、斗轮机堆取料等系统,在运行过程中,改善了起动性能,使设备运行更平稳,对机械部分起到了较好的保护作用。下面就变频器的安装、使用及维护作如下介绍。

(一)变频器的安装技术要求

1.对主回路进行安装前绝缘电阻的测试

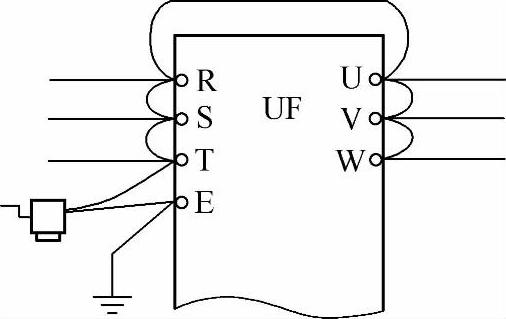

如图12-13所示,测量时,必须把变频器所有的进线端(R、S、T、E)和出线端(U、V、W)都连接起来,然后再进行测量。

2.对控制回路进行安装前绝缘电阻的测试

测量时,应用万用表的高阻挡进行测量,禁止用兆欧表或其他有高电压的仪表进行测量。

3.变频器安装时对环境温度的要求

变频器一般适用在-10~40℃环境中工作,环境温度若高于40℃时,每升高1℃,变频器应降低额定功率的5%使用。

4.变频器安装时对安装现场的要求

1)无腐蚀、无易燃易爆气体、液体。

2)无灰尘、漂浮性的纤维及金属颗粒。

3)安装场所的基础、墙壁应坚固无损伤、无振动。

4)要避免阳光直射。

5)无电磁干扰。

5.变频器的安装空间及通风要求

图12-13 主回路绝缘电阻的测试

变频器内部装有冷却风扇以强制风冷,为了使冷却循环效果良好,所以必须将变频器垂直安装。将多台变频器安装在同一装置或控制箱里时,为减少相互热影响,建议要横向并列安装。

(二)变频器的接线

1)信号线与动力线必须分开走线。使用模拟量信号进行远程控制变频器时,为了减少模拟量受来自变频器和其他设备的干扰,应将控制变频器的信号线与强电回路(主回路及顺控回路)分开走线。距离应在30cm以上。即使在控制柜内,同样要保持这样的接线规范。该信号与变频器之间的控制回路线最长不得超过50m。

2)信号线与动力线必须分别放置在不同的金属管道或者金属软管内部。连接PLC和变频器的信号线如果不放置在金属管道内,极易受到变频器和外部设备的干扰;同时由于变频器无内置的电抗器,所以变频器的输入和输出级动力线对外部会产生极强的干扰,因此放置信号线的金属管或金属软管一直要延伸到变频器的控制端子处,以保证信号线与动力线彻底分开。

3)模拟量控制信号线应使用双股绞合屏蔽线,电线规格为0.75mm2。在接线时一定要注意,电缆剥线要尽可能的短(5~7mm),同时对剥线以后的屏蔽层要用绝缘胶布包起来,以防止屏蔽线与其他设备接触引入干扰。

4)为了提高接线的简易性和可靠性,推荐信号线上使用压线棒端子。

5)接线的注意事项:

①控制回路与主回路的接线,以及与其他动力线、电力线应分开走线,并保持一定距离。

②变频器控制回路中的继电器触点端子引线,与其他控制回路端子的连线要分开走线,以免触点闭合或断开时造成干扰信号。

③为了防止噪声等信号引起的干扰,使变频器产生误动作,控制回路采用屏蔽线。

④检查电线的线屑,尤其是金属屑、短断头及其螺杆、螺母是否掉落在变频器内部。

⑤检查螺杆是否拧紧,电线是否有松动。

⑥检查端子接线的裸露部分是否与别的端子带电部分相碰,是否触及了变频器外壳。

⑦在安装、测试、维修过程中,常需要进行端子接线。切记不要将电源线接到变频器的输出端子上;也不要将变频器输出端子排上的“N”端子误认为电源中性线端子。

⑧变频器接地端子E(G)接地电阻越小越好,接地导线截面应不小于2mm2。长度应控制在20m。在雷电活跃地区,如果电源是架空进线,应在进线处装设变频专用避雷器,或按规范要求在离变频器20m的远处预埋钢管保护接地。(https://www.xing528.com)

(三)变频器参数的设定

1.U/f类型的选择

U/f类型的选择包括最高频率、基本频率和转矩类型等。最高频率是变频器—电动机系统可以运行的最高频率。由于变频器自身的最高频率可能较高,当电动机容许的最高频率低于变频器的最高频率时,应按电动机及其负载的要求进行设定。基本频率是变频器对电动机进行恒功率控制和恒转矩控制的分界线,应按电动机的额定电定电压设定。转矩类型是指负载是恒转矩负载还是变转矩负载。用户根据变频器使用说明书中的U/f类型图和负载的特点,选择其中的一种类型。通常根据电动机的实际情况和实际要求,最高频率设定为83.4Hz,基本频率设定为工频50Hz。负载类型:50Hz以下为恒转矩负载,50~83.4Hz为恒功率负载。

2.调整起动转矩

调整起动转矩是为了改善变频器起动时的低速性能,使电动机输出的转矩能满足生产起动的要求。转矩提升量的公式为

转矩提升量=(0Hz输出电压/额定输出电压)/100%

在异步电动机变频调速系统中,转矩的控制较复杂。在低频段,由于电阻、漏电抗的影响不容忽略,若仍保持U/f为常数,则磁通将减小,进而减小了电动机的输出转矩。为此,在低频段要对电压进行适当补偿以提升转矩。可是,漏阻抗的影响不仅与频率有关,还和电动机电流的大小有关,准确补偿是很困难的。近年来国外开发了一些能自行补偿的变频器,但所需计算量大,硬件、软件都较复杂,因此一般变频器均由用户进行人工设定补偿。针对现使用的变频器,转矩提升量设定为1%~5%之间比较合适。

3.设定加、减速时间

电动机加速度取决于加速转矩,而变频器在动、制动过程中的频率变化率则由用户设定。若电动机转动惯量、电动机负载变化按预先设定的频率变化率升速或减速时,有可能出现加速转矩不够,从而造成电动机失速,即电动机转速与变频器输出频率不协调,从而造成过电流或过电压。因此,需要根据电动机转动惯量和负载合理设定加、减速时间,使变频器的频率变化率能与电动机转速变化率相协调。检查此项设定是否合理的方法是,按经验来进行加、减速时间设定。若在起动过程中出现过电流,则可适当延长加速时间;若在制动过程中出现过电流,则适当延长减速时间。另外,加、减速时间不宜设定过长,时间太长将影响生产率,特别是频繁起动、制动时。通常将加速时间设定为15s,减速时间设定为5s。

4.频率跨跳

U/f控制的变频器驱动异步电动机时,在某些频率段电动机的电流、转速会发生振荡,严重时系统无法运行,甚至在加速过程中出现过电流保护动作使得电动机不能正常起动,在电动机轻载或转动量较小时更为严重。因此变通变频器均备有频率跨跳功能,用户可以根据系统出现振荡的频率点,在U/f曲线上设置跨跳点及跨跳点宽度。当电动机加速时可以自动跳过这些频率段,保证系统正常运行。

5.过负载率设置

该设置用于变频器和电动机过负载保护。当变频器的输出电流大于过负载率设置值和电动机额定电流确定的过载设定值时,变频器则以反时限特性进行过负载保护(OL),过负载保护动作时变频器停止输出。

6.电动机参数的输入

变频器的参数输入项目中有一些是电动机基本参数的输入,如电动机的功率、额定电压、额定电流、额定转速、极数等。这些参数的输入非常重要,将直接影响变频器中一些保护功能的正常发挥,一定要根据电动机的实际参数正确输入,以确保变频器的正常使用。

(四)变频器常见故障及处理方法

1.OC.过电流故障

过电流故障可分为加速、减速、恒速过电流。其可能是由于变频器的加减速时间太短、负载发生突变、负载分配不均,输出短路等原因引起的。这时一般可通过延长加减速时间、减少负载的突变、外加能耗制动元件、进行负载分配设计、对线路进行检查。如果断开负载变频器还是过电流故障,则说明变频器逆变电路已环,需要更换变频器。

2.OV.过电压故障

首先要排除由于参数问题而导致的故障,如减速时间过短,以及由于再生负载而导致的过压等,然后检查输入侧电压是否有问题,最后检查电压检测电路是否出现了故障,一般的电压检测电路的电压采样点,都是中间直流回路的电压。现以三肯SVF303为例,它由直流回路取样后(530V左右的直流),通过阻值较大电阻降压再由光耦进行隔离,当电压超过一定值时,显示“5”过电压(此机器为数码管显示),此时可以检查电阻是否氧化变值,光耦是否有短路现象等。

3.UV.欠电压

首先可以检查输入侧电压是否有问题,然后检查电压检测电路,故障判断和过电压相同。

4.FU.快速熔断器故障

在现行推出的变频器大多推出了快熔故障检测功能(特别是大功率变频器),以LG030IH—4型变频器为例,它主要是对快熔前面、后面的电压进行采样检测,当快熔损坏以后必然会出现快熔一端电压为零,此时隔离光耦动作,出现FU报警。可通过更换快熔解决问题。特别应该注意的是在更换快熔前必须判断主回路是否有问题。

5.OH.过热

主要原因是变频器内部散热不好。可以检查散热风扇及通风通道。

6.SC.短路故障

可以检测变频器内部是否有短路现象。以安川616G5A45P5为例,检测内部线路,若无短路现象,可以检测功率模块,在驱动电路正常的情况下,通常更换功率模块,即可修复机器。

7.OL.过载故障

过载故障包括变频过载和电动机过载。其可能是加速时间太短,电网电压太低、负载过重等原因引起的。一般可通过延长加速时间、延长制动时间、检查电网电压等。负载过重,所选的电动机和变频器不能拖动该负载,也可能是由于机械润滑不好引起。若是前者则必须更换大功率的电动机和变频器;若是后者则要对生产机械进行检修。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。