(一)斗轮堆取料机的联锁与保护装置

为了保证斗轮堆取料机的安全运行,必须有必要的安全保护措施,堆取料机有下列联锁保护措施:

1)起重机走动与夹轨器联锁。夹轨器不松开控制回路电源不通,设备不能操作。

2)采用液压驱动的斗轮机(如DQ8030型斗轮机),补油泵、回转液压泵及变幅液压泵联锁。补油泵起动后压力升至0.9~1.5MPa,回转液压泵才可起动,且回转液压泵起动后,才可起动变幅液压泵。

3)斗轮电动机与悬臂胶带机取料联锁。取料时按逆煤流方向起动,即先起动煤场胶带,再起动尾车胶带,最后起动斗轮旋转。正常停机时,按顺煤流方向停机,即先停斗轮,再停尾车胶带,最后停煤场胶带。

4)悬臂胶带与堆料胶带联锁。堆煤时,待煤场胶带起动后,再起动尾车胶带,最后起动悬臂胶带,联锁堆料胶带(辅助尾车)起动;正常停机顺序与上述过程相反。

5)斗轮事故联锁。运行中,斗轮系统发生异常时(如斗轮被异物卡住时),发出事故声响,断开主控制回路。

6)某一台电动机温升超过允许值时,热电偶发出信号,控制回路就会中断总电源。

7)若遇七级以上大风,测风仪可报警且自动夹轨。

8)若高压电缆遇到煤块堆压时,电缆卷筒超出正常压力可断电停机。

9)斗轮机悬臂变幅限位(防撞拉线)被撞击后只能回转。

10)斗轮机堆取料涉及的相关胶带机均设有防跑偏及事故拉线开关,其保护功能与上煤胶带机的功用相同。

(二)斗轮机自动堆取料的控制(PLC程控方式运行)

斗轮堆取料机的控制方式有两种:手动控制和自动控制。

手动控制就是将斗轮堆取料机的所有电气控制开关,集中到斗轮堆取料机的操作台上,由值班驾驶员按照其工作方式以一定的起动顺序对设备进行单一的起动控制。

这种控制方法主要用于设备检修后的调整试验和复位以及自动控制故障时作后备控制。

斗轮堆取料机自动堆取料,就是将斗轮堆取料机的所有与取煤工作顺序控制有关的设备,按工作方式编好程序,通过选择运行方式开关,进行自动堆取料操作。

1.斗轮堆取料机程序控制硬件设置

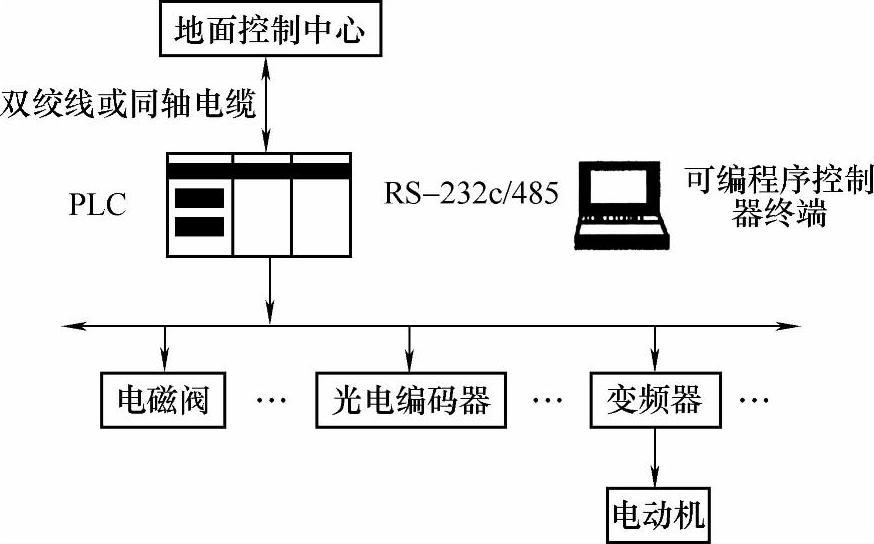

图11-56所示为斗轮堆取料机PLC硬件布局的典型实例。此控制系统采用了主从站系统(斗轮机驾驶室控制站与地面控制中心相结合),以双绞线或同轴电缆取代了传统的双芯电缆线,提高了系统抗干扰能力。驾驶室配有PC主机柜、风速仪、电话机、操作台,操作台台面上布置有各种转换开关、按钮、指示灯、电流电压表及触摸屏。

触摸屏可以显示各种故障信息,并且可以进行查询。运行时,还可以显示悬臂胶带机、回转机构驱动装置和斗轮机构驱动装置的电流,便于驾驶员控制;在斗轮堆取料机上通常设置有摄像机,在驾驶室内设置有显示器,驾驶员在视线不好的天气里,可借助摄像机对斗轮堆取料机进行更加准确的控制。

2.斗轮堆取料机自动堆取煤的技术设定

为确保斗轮机自动堆取煤的稳定性和安全性,同时减少设备振动对工作机构的磨损,应尽可能使斗轮处于等量取料状态。为此斗轮机悬臂回转电动机通常经电磁调速电动机进行调速,即悬臂回转角度发生器(随电动机旋转)回转一周,其上编码器输出定量脉冲数至PLC输入端,经回转变频器变频(输出0~50Hz变频电压),控制电动机,使臂架旋转速度应按1/cosφ变化。

图11-56 斗轮堆取料机PLC硬件布局简图

3.位置检测装置

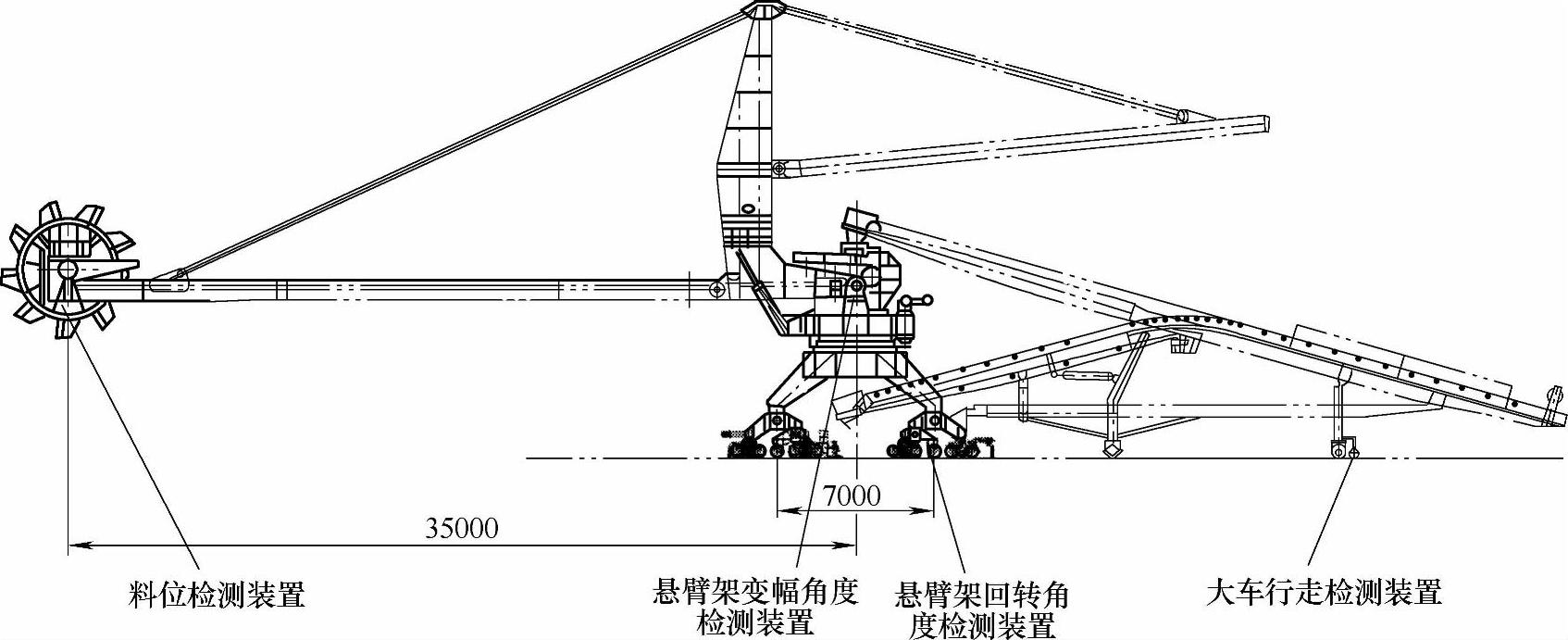

为实现斗轮机自动控制,必须控制斗轮机悬臂架的回转和变幅角度及大车行走位置,故在斗轮堆取料机上设定了相应的位置检测装置,即位置检测传感器,在斗轮机自动运行过程中,这些传感器不间断地将位置输入信号传送至PLC,以使PLC扫描运算后输出指令,控制斗轮机运行。斗轮机位置检测传感器布局如图11-57所示。(https://www.xing528.com)

图11-57 斗轮机位置检测传感器布局

1)悬臂架变幅角度检测装置内装有绝对式编码器(TDR—K1024—YS)的信号发送装置,每位信号相当于变幅角度的1/32°,当悬臂变幅进,编码器发出信号,输入PLC,经过处理后,在操作台显示出当前悬臂的角度位置。

2)悬臂架回转角度检测装置内装有绝对式编码器(THD—K1024—YS)的回转信号发送装置,编码器精度为210位,每位信号相当于回转角度0.35°。信号输入PLC参与回转角度设定的控制。

3)大车行走检测装置内装有增量型旋转编码器(TRD—J60—HZC)。大车每行走一段距离,编码器发出一个脉冲信号,输入到PLC处理后,在操作台的显示器上显示出大车的地址位置,显示精度为0.1m。在自动堆取料控制作业中,可通过触摸屏上的进给量设定来设定行走进给量。

4.定点自动堆料

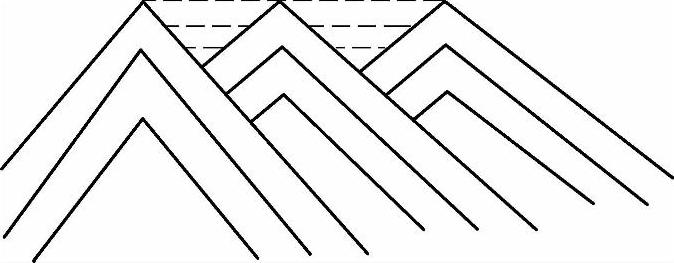

如图11-58所示,定点堆料法是指斗轮机在堆料时悬臂的仰角和水平角度不变,待煤堆到一定高度时,悬臂架回转某一角度,或悬臂架不动,大车行走一段距离,继续堆料。

在定点自动堆时,堆料到一定高度后,料位器发出信号,悬臂起升一高度,该高度的设定是在调试时,通过PLC检测变幅信号装置的角度变化值,再通过运算得出头部变化高度值来实现的。

图11-58 定点堆料示意图

5.自动取煤工艺

(1)程序运行参数设定

1)将“工作方式”开关转到自动后,进行程序控制参数和设定。

2)用“进给量”拨码盘设定行走机构每次微动距离。

3)将悬臂架回转到两端取料的起始位置(驾驶员自行定位),分别按下设置“左角度”和“右角度”按钮,即设定左右转动角度。

(2)自动取料工艺

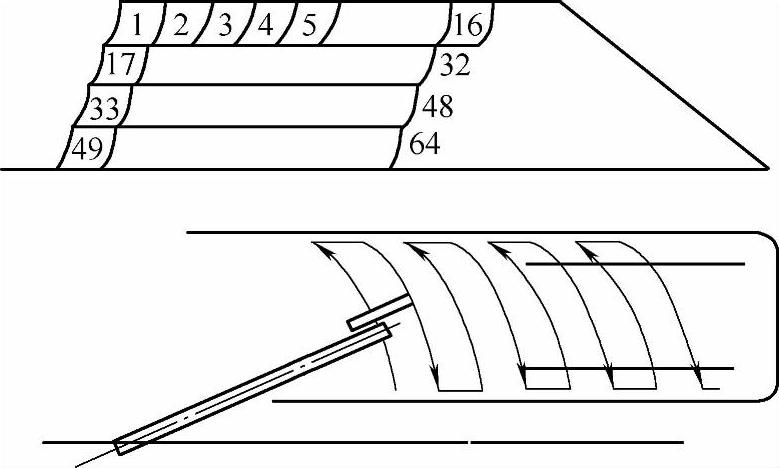

图11-59 分层分段自动取料作业示意图

1)分层分段自动取料。分层分段自动取料作业示意图如图11-59所示,首先由驾驶员单动操作斗轮机行走,旋转、俯仰装置把斗轮置于料堆顶层作业开始点上(单动定位运转),然后按旋转控制开始取料,每达到旋转范围时行走机构微动一个设定距离(进给量),按照设定地供料段长度Lm(或设定的旋转次数)取完第一层后,进行换层操作,每层的旋转角度由物料的安息角及层数决定;俯仰高度由层数设定(一般小于2.6m),行走机构由进给量决定。当取完最下一层后进行换段操作,把斗轮置于第二段最顶层的作业开始点上,重复进行取料,供料段长度Lm的设定以臂架不碰及堆料为原则。

2)旋转分层不分段堆料作业。此作业效率最高,可以避免作业过程中由于堆料塌方而造成设备的斗轮和臂架过载的危险,适用于较低、较短的料堆,在作业中臂架不会碰及料堆。

6.PLC自动控制内部逻辑运算过程(控制算法PLC程序流程)

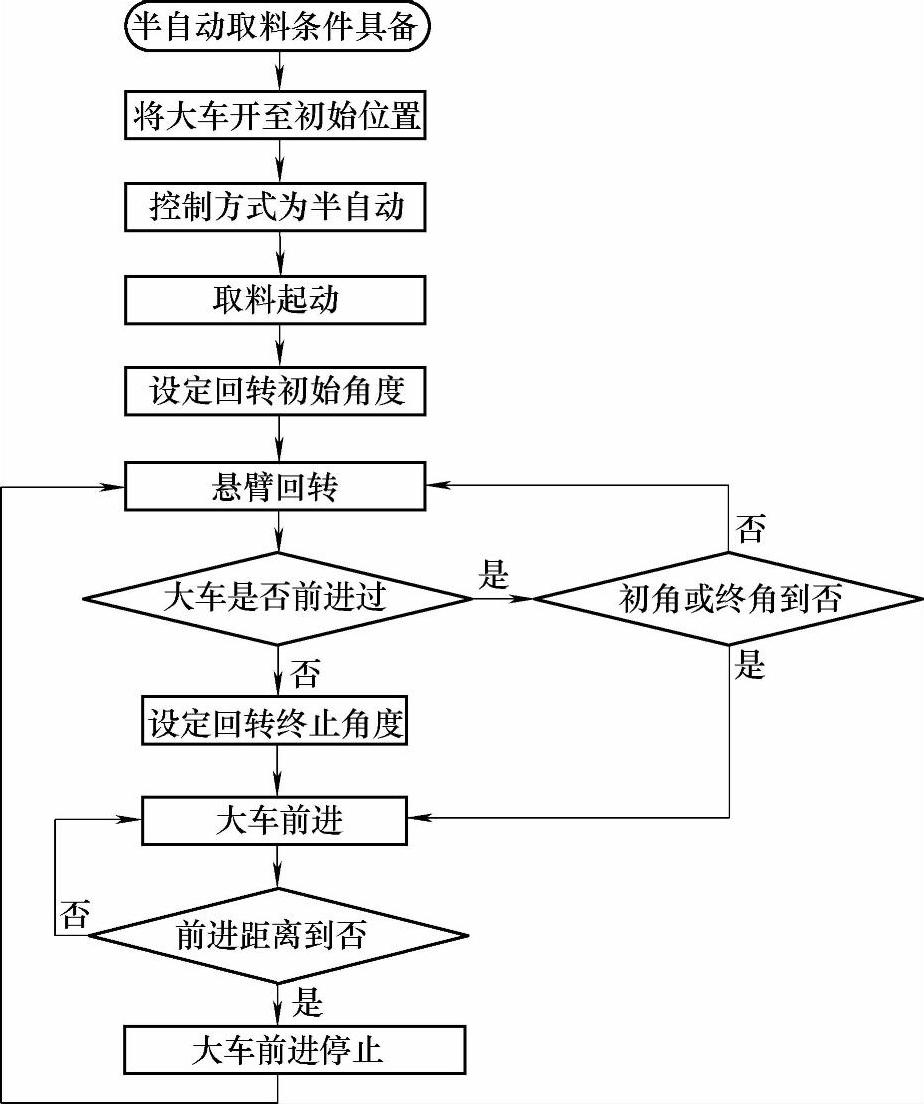

控制算法PLC程序流程是编制自动程序的基础,图11-60所示为斗轮机控制算法PLC程序流程图。

图11-60 斗轮机控制算法PLC程序流程图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。