翻车机卸车线控制实例分析(以FZ—1A型翻车机为主体的折返式卸车线为例说明,图11-46)

图11-46 翻车机卸车线

翻车机卸车线的运行设备主要包括:翻车机本体设备、起重机设备(重车调车机或重车定位机)、迁车设备(迁车台、空车调车机或推车器等)及附助设备(摘钩平台及夹轮器等)。为使翻车机卸车线平稳、安全及高效的运行,其控制系统通常按设备顺序联锁的方式进行设计,主要又包括四个控制部分,即调车机往返控制系统、翻车机翻转控制系统、迁车台往返控制系统及空车运送系统,采取PLC控制方式将上述控制系统有机地连接在一起,各系统既相互独立运行又通过联锁条件相互制约。

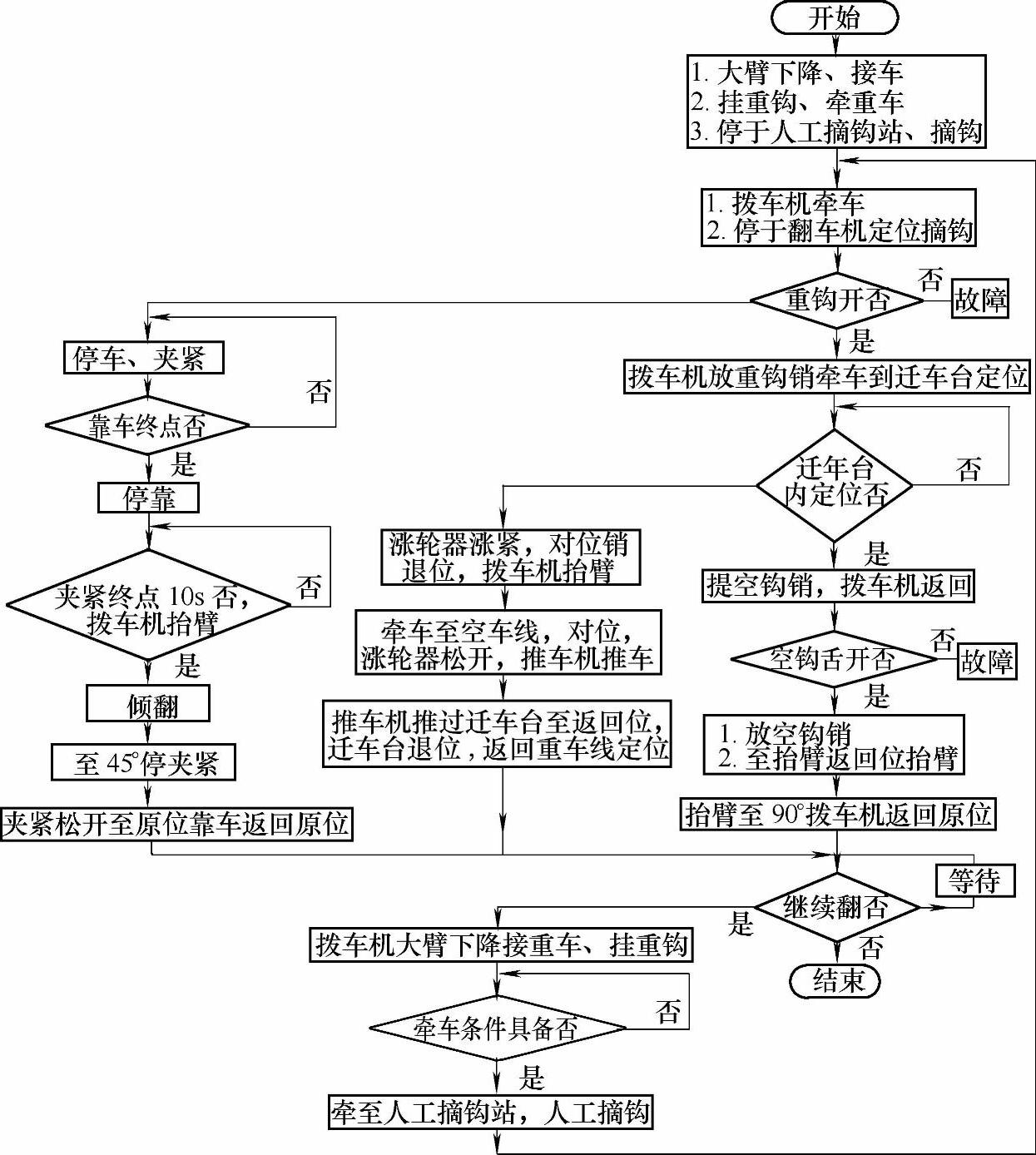

(一)系统全线自动的运行工艺流程图

下面以FZ1-2A C型翻车机全线自动运行的工艺流程图(图11-47)为例,说明翻车机系统运行控制工艺流程绘制的一般思路。

图11-47重点描述的是翻车机、重车推车器(重车调车机或推车器)、迁车台及空车推车器等设备的运行联锁关系。其总体运行联锁关系可以如下归纳。

图11-47 FZ1-2A C型翻车机全线自动运行的工艺流程图

1.牵重车联锁条件

1)迁车台与翻车机平台准确对轨。

2)翻车机平台在零位。

3)翻车机压车装置和靠车装置在原位(返回终点位)。

4)重车夹轮器已松开。

2.迁空车联锁条件

1)迁车台与空车线准确对轨。

2)空车线上无空车。

3)空车夹轮器已松开。

3.翻车机翻卸联锁条件

1)重车调车机已离开翻车机平台。

2)翻车机平台在零位。

3)压车梁已压到位。

4)靠车板已靠到位。

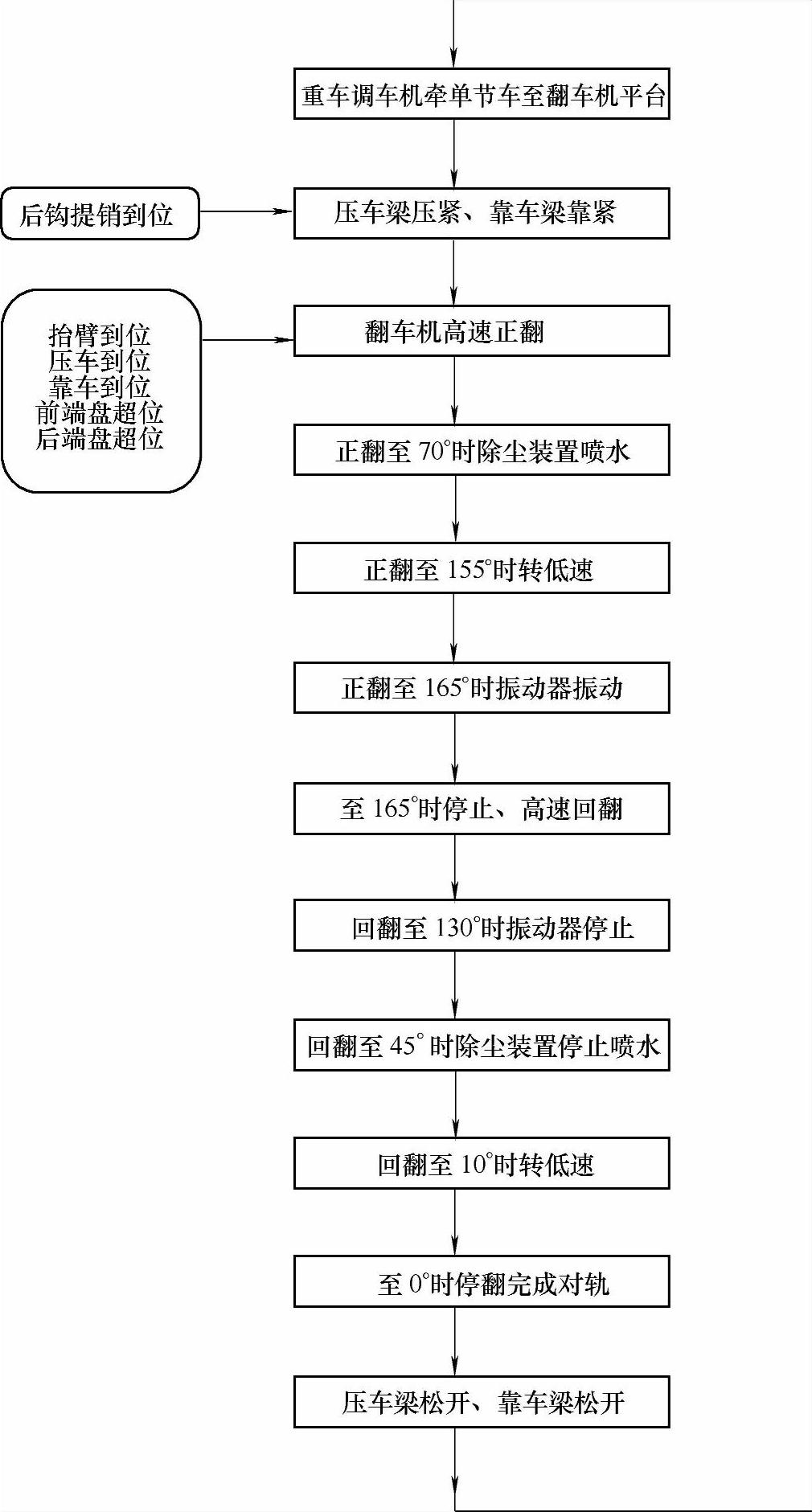

4.翻车机翻卸工艺流程(图11-48)

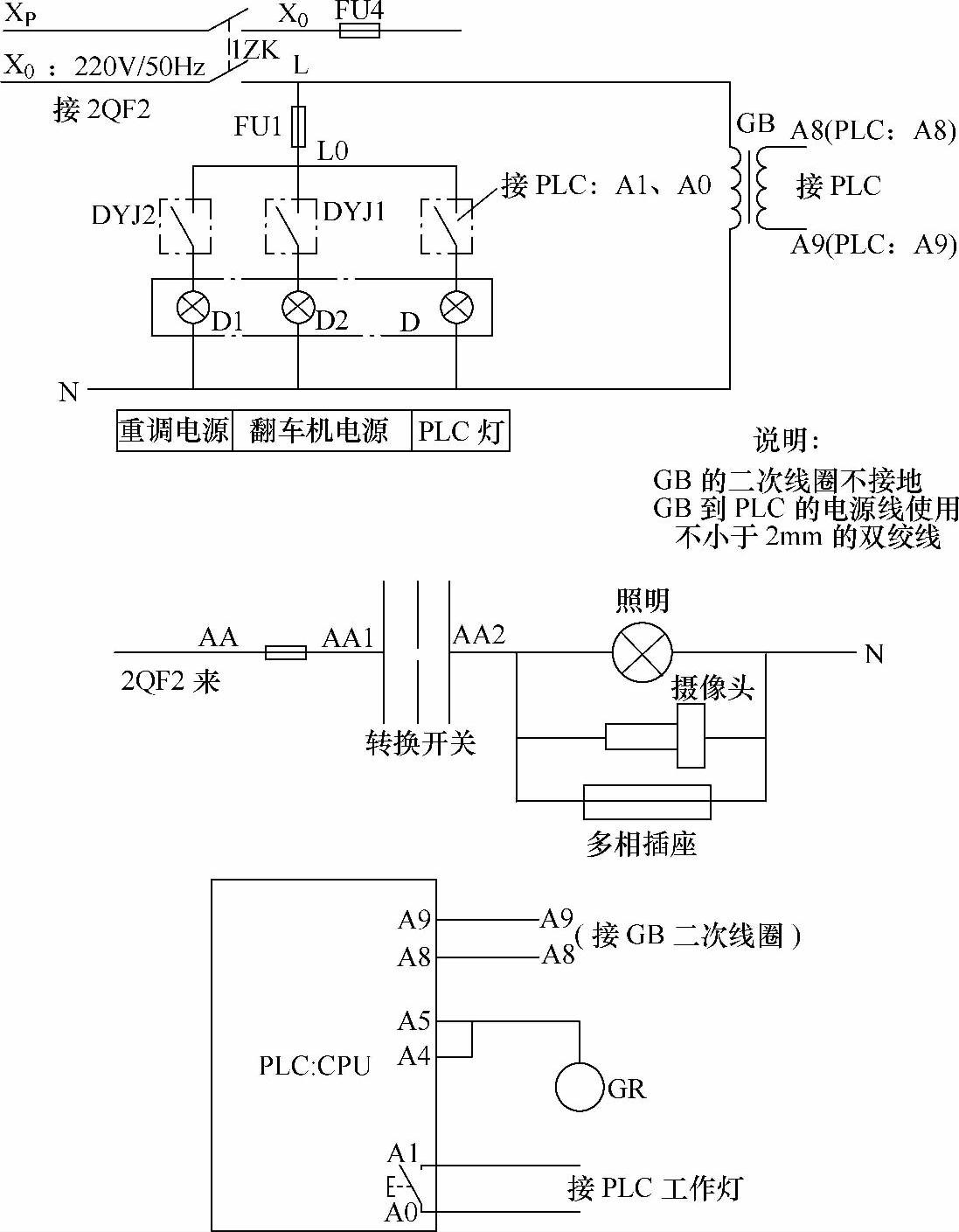

(二)翻车机PLC控制系统的构成

1.输入回路

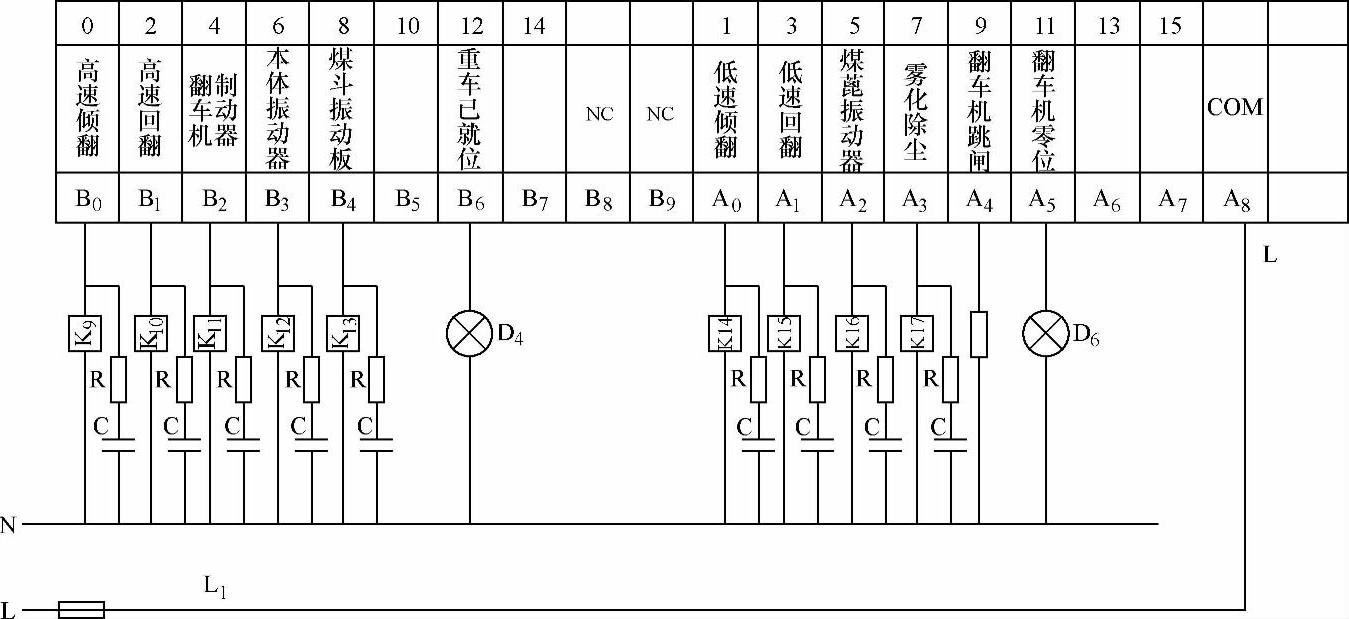

(1)电源回路PLC供电电源一般为AC85~240V(也有DC24V),适应电源范围较宽,但为了抗干扰,应加装电源净化元件(如电源滤波器、1∶1隔离变压器等)。图11-49所示为重车调车机接线原理图。

(2)PLC上DC24V电源PLC产品上一般都有DC24V电源,但该电源容量小,为几十毫安至几百毫安,用其带负载时要注意容量,同时作好防短路措施(因为该电源的过载或短路都将影响PLC的运行)。

(3)外部DC24V电源 若输入回路有DC24V供电的接近开关、光电开关等,而PLC上DC24V电源容量不够时,要从外部提供DC24V电源;但该电源的“—”端不能与PLC DC24V的“—”端以及“COM”端相连,否则会影响PLC的运行。

(4)输入的灵敏度 各厂家对PLC的输入端电压和电流都有规定,如日本三菱公司F7n系列PLC的输入值为:DC24V、7mA,起动电流为4.5mA,关断电流小于1.5mA。因此,当输入回路串联二极管或电阻(不能完全起动),或者并联电阻或有漏电流时(不能完全切断),就会有误动作,灵敏度下降,对此应采取措施。另一方面,当输入器件的输入电流大于PLC的最大输入电流时,也会引起误动作,应采用弱电流的输入器件,并且选用输入为共漏型输入的PLC,Bp输入元件的公共点电位相对为负,电流是流出PLC的输入端。

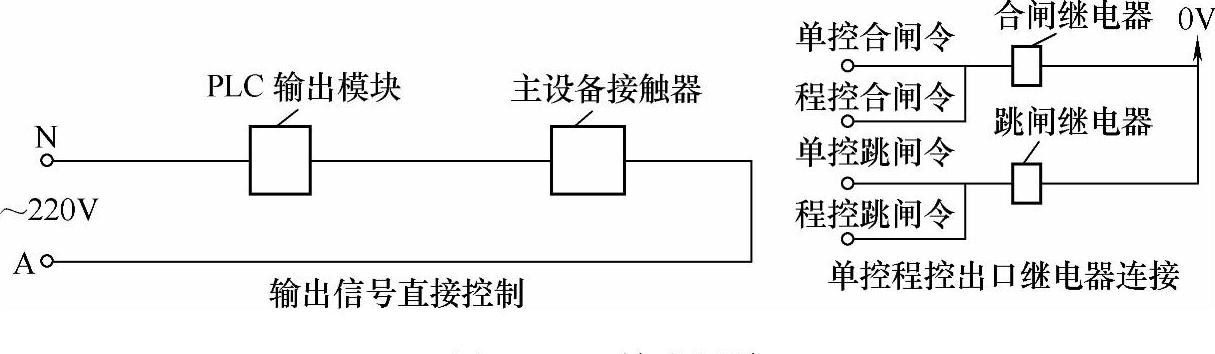

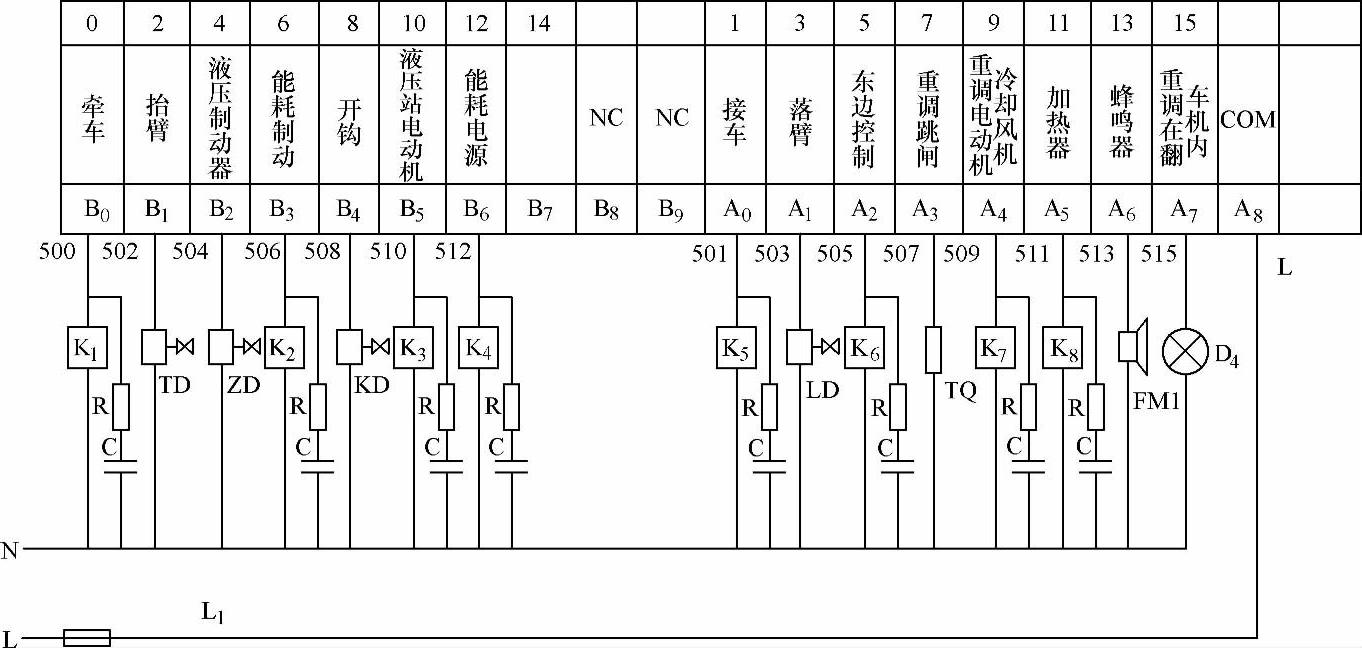

2.输出回路(图11-50)

(1)继电器输出 其优点是不同公共点之间可带不同的交、直流负载,且电压也可不同,带负载电流可达2A/点;但继电器输出方式不适用于高频动作的负载,这是由继电器的寿命决定的。其寿命随带负载电流的增加而减少,一般在几十万次至上百万次之间,有的公司产品可达1000万次以上,响应时间为10ms。

(2)晶闸管输出 带负载能力为0.2A/点,只能带交流负载,可适应高频动作,响应时间为1ms。

(3)晶体管输出 最大优点是适应于高频动作,响应时间短,一般为0.2ms左右,但它只能带DC5~30V的负载,最大输出负载电流为0.5A/点,但每4点不得大于0.8A。

图11-48 翻车机翻卸作业流程图

当系统输出频率为6次/min以下时,应首选继电器输出,因其电路设计简单,抗干扰和带负载能力强。当频率为10次/min以下时,既可采用继电器输出方式,又可采用PLC输出驱动达林顿晶体管(5~10A),再驱动负载,可大大减小PLC继电器的输出电流,延长PLC寿命。当采用晶体管输出时,一般需要放大功率,且要做好防短路措施。

图11-49 重车调车机接线原理图

图11-50 输出回路

3.抗干扰与外部互锁(以翻车机程控输出为例)

当PLC输出带感性负载,负载断电时会对PLC的输出造成浪涌电流的冲击,为此,对直流感性负载应在其旁边并接续流二极管,对交流感性负载应并接浪涌吸收电路,可有效保护PLC。当两个物理量的输出在PLC内部已进行软件互锁后,在PLC的外部也应进行互锁,以加强系统的可靠性,如图11-51所示。

图11-51 翻车机程控输出回路

4.“COM”点的选择

不同的PLC产品,其“COM”点的数量是不一样的,有的一个“COM”点带8个输出点,有的带4个输出点,也有带2个或1个输出点的。当负载的种类多,且电流大时,采用一个“COM”点带1~2个输出点的PLC产品;当负载数量多而种类少时,采用一个“COM”点带4~8个输出点的PLC产品。这样会对电路设计带来很多方便,每个“COM”点处加一熔丝,1~2个输出时加2A的熔丝,4~8点输出的加5~10A的熔丝,因PLC内部一般没有熔丝。

5.PLC外部驱动电路

对于PLC输出不能直接带动负载的情况下,必须在外部采用驱动电路:可以用晶体管驱动,也可以用固态继电器或晶闸管电路驱动,同时应采用保护电路和浪涌吸收电路,且每路有显示二极管(LED)指示。印制电路板应做成插拔式,易于维修。

6.程序存储

调试好的PC用户程序经常是存储在用锂电池作后备电源的RAM中,一般情况下,这种方式是保险的,但在强干扰的环境下,RAM中的用户程序也有可能被改写或冲掉。目前,常用的作法是,将调试好的程序用PC ROM写入器将用户程序写到EPROM中长期保存,在系统运行时,应对EP ROM加上写保护,以防止被改写。

(三)重车调车机PLC程序编写示例(https://www.xing528.com)

以重车调车机程控输出单元为例做如下说明。

1.外部接线及控制程序说明(图11-52)

图11-52 重调机PLC输出单元接线图

2.重调机控制程序说明

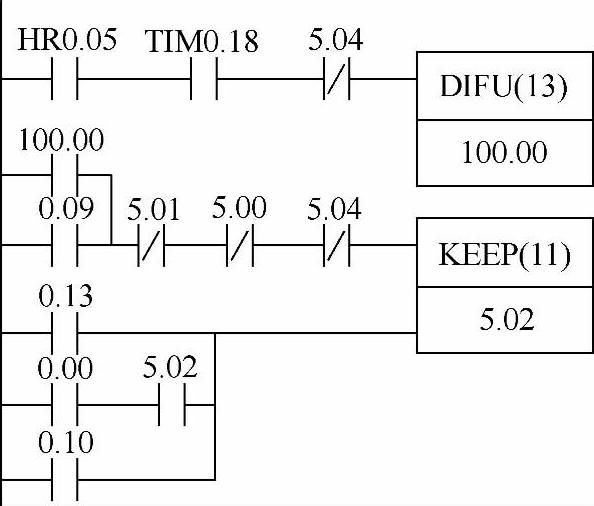

(1)重调机抬臂程序(图11-53)

指令说明:

HR0.05为重调机牵重车到位后触点闭合;HR属于掉电保持触点,即使切断PLC电源,触点仍能保持接通。

TIM0.18为重调机牵车到位后延时闭合。

DIFU(13)为上升沿微分指令,收到置位信号后其触点在一个扫描周期内闭合,然后断开。

KEEP(11)为保持继电器,收到置位信号后其触点变位并保持,当电源掉电或收到复位信号后其触点恢复原状态。

5.04为制动器输出;0.09为抬臂按钮;5.01为接车输出;5.00为牵车输出;0.13为抬臂到位;0.00为停止按钮;5.02为抬臂输出;0.10为落臂指令。

当重调机牵车到达翻车机平台上的指定位置后,HR0.05触点接通,经过TIM0.18延时DIFU(13)100.00的触点在一个扫描周期内闭合一次,发出自动抬臂的指令或按下抬臂按钮,触点0.09闭合,使5.02闭合输出开始抬臂,当抬臂到位感应住抬臂到位的终端开关后,使自保持继电器5.02复位,停止抬臂。在抬臂的过程中按下落臂按钮或停止按钮,均能使5.02复位,停止抬臂。在进行抬臂操作时要求重调机不能行走且制动器已制动,即输出点5.01、5.00、5.04均无输出。

图11-53 重调机抬臂程序

图11-54 重调机牵车程序

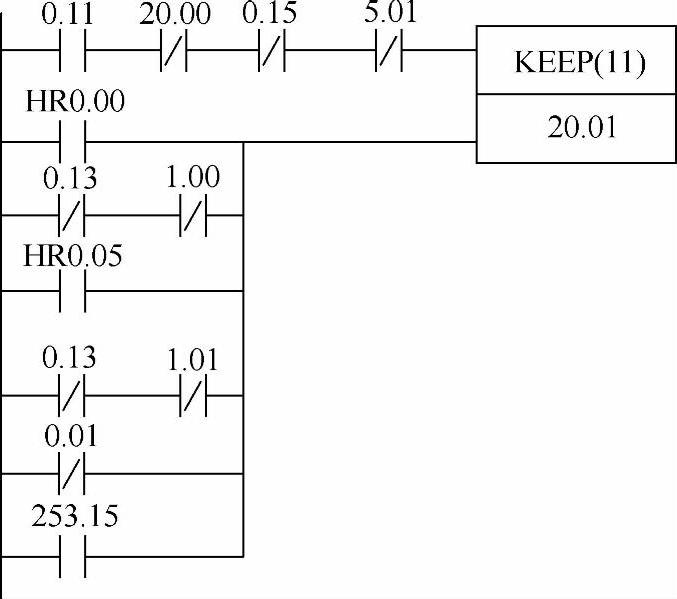

(2)重调机牵车程序(图11-54)

指令说明:0.11为牵车指令;20.00为接车辅助;20.01为接车辅助;0.15为能耗开关断开;5.01为接车输出;HR0.00为重调停止;0.13为抬臂到位;1.00为翻车机在零位;HR0.05为牵车到终点;1.01为迁车台对准;0.01为重调机动力开关跳闸;253.15为第一次扫描接通将20.01复位,以防PLC上电后设备误动。

当重调能耗开关断开且重调未接车时,按下牵车按钮0.11闭合,重调机开始牵车,牵车到位后HR0.05闭合,将20.01复位,重调停止。

以下条件出现时将使20.01复位,停止重调牵车:

1)牵车过程中按下停止按钮,HR0.00闭合。

2)牵车到位后感应到位的接近开关,HR0.05闭合。

3)翻车机不在零位(1.00闭合)且重调大臂未抬臂到位(0.13闭合)。

4)迁车台对轨不准(1.01闭合)且重调大臂未抬臂到位(0.13闭合)。

5)重调机动力电源跳闸0.01闭合。

(3)重调机落臂程序同抬臂程序,接车程序同牵车程序。

(四)翻车机系统的电动机控制

1.变频调速

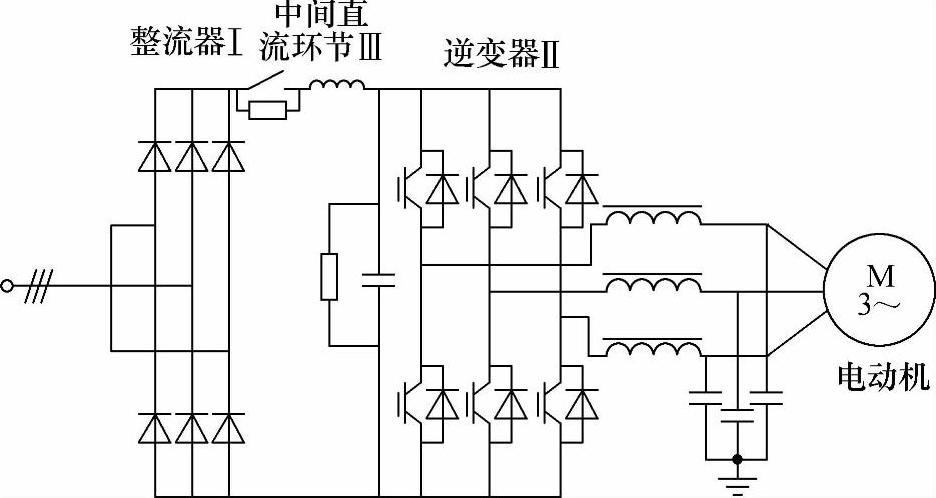

图11-55所示为翻车机变频器主回路基本结构原理图。

由图可知,主电路都采用交—直—交电路,信号源通过整流后变为直流电,经过阻抗元件吸收振荡,最后由逆变器经正弦脉宽调制(SPWM)输出正弦脉冲电压。通常翻车机低压通用变频输出电压为380~650V,输出功率为0.75~400kW,工作频率为0~400Hz。

随着变频技术的发展,翻车机系统的变频器均可采用工厂宏进行控制,工厂宏所有的传动命令和参数设定都可以通过控制盘按键或一个外部控制地给出。当前的控制地是由控制盘来选择的。传动单元为速度控制方式。给定信号连接到模拟输入口,起动、停止和转向信号分别连接到数字输入。默认情况下,运转方向为Forward。通过数字输入口可以选择3个恒度值;可以预设2个加速/减速斜坡,根据数字输入口的状态来选择使用斜坡。在控制端子板上有2个模拟输出(速度和电流)信号和3个继电器输出信号(准备、运行和反转故障)。控制盘默认的实际显示信号是Fre-quency,Current和Power。

图11-55 翻车机变频器主回路基本结构原理图

翻车机系统各设备的变频速度如下所述。

1)翻车机正翻的常速为50Hz,低速为10Hz,停机速度为0Hz;翻车机回翻的常速为50Hz,低速为7Hz,停机速度为0Hz。翻车机驱动采用一台变频器拖动两台电动机的方式。

2)重车调车机前行的牵整列重车常速为40Hz,牵单节重车及推空车入迁车台常速为50Hz。对位的低速均为10Hz,停机速度为0Hz;重车调车机返回的常速为60Hz,低速为10Hz,停机速度为0Hz。重车调车机驱动采用一台变频器拖动五台电动机的方式。

3)迁车台运行常速为50Hz,低速为10Hz,停机速度为0Hz。迁车台驱动采用一台变频器拖动一台电动机的方式。

4)空车调车机运行的常速为50Hz,低速为10Hz,返回速度为50Hz,停机速度为0Hz,当空车与空车调车机距离在减速光电开关感应距离内时速度为25Hz;空车调车机驱动采用一台变频器拖动两台电动机的方式。

2.翻车机电气保护装置

(1)电气柜 整套电气设备的电气柜都采用电力部标准设计柜,各电气柜都有接地保护。

(2)电气元件 各个控制柜内的断路器、交流接触器、热继电器等元件的选择应满足设备运行要求。

(3)电动机 各部套的驱动电动机都选用冶金、起重系列变频电动机,以满足翻车机系统工作环境恶劣、工况繁杂及负载变化的要求。各部套电动机有短路保护、过载保护和接地保护。

(4)干扰 为防止外部干扰信号干扰PLC,PLC输入模块电源使用隔离变压器,输入信号使用瑞联抗干扰端子,提高PLC的抗干扰能力。变频器配置滤波器,提高抗干扰能力。

(5)运行报警 为方便设备的操作运行和检修维护,既可在集控台的上位机软手操作(集中手动和自动),也可在就地操作箱台上就地操作(就地手动和调试)。在集控台和就地操作箱台上都设置了急停按钮,可在紧急故障时使用。按任何位置的停止按钮可停止本部套的动作,按急停按钮可断本部套电源(跳本部套主断路器),同时停止翻车机系统的所有动作。各部套制动器打开主电动机运转时,运行警笛声光报警。当变频器、热继电器等发生故障时,蜂鸣器报警。

(6)翻车机电动机的电流检测 在翻车机控制柜内增设两个电流互感器分别检测两台翻转电动机电流,0~20mA电流信号经电流变送器成为4~20mA电流信号送入PLC模拟量模块,通过组态,将电流动态曲线在上位机显示器翻车机系统操作画面中显现。

(7)翻车机电动机的速度检测

1)失速保护:飞车事故时电动机电流几乎等于0,故通过PLC逻辑编程:当任意一台电动机电流持续3s小于30A时,程序判断为失速飞车,迅速发出停车抱闸命令。

2)断销保护:设备运行时,若某台电动机与减速器之间连接的尼龙销发生断裂,驱动翻车机的电动机由两台变成一台,输出转矩减少一倍,也会导致飞车事故发生。此时,断销侧电动机以空载运行,电流值很小,而另一侧电动机过载运行,电流急剧上升。根据该特点,当两台电动机的检测电流值持续2s相差25A时,PLC程序判断为断销故障停车抱闸。

电流互感器:LMZ1—0.5200/5A;电流变送器:RTA1—225。

(8)电气控制联锁 翻车机PLC程序中设置了相关的电气联锁程序,确保各部套的井然有序运行。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。