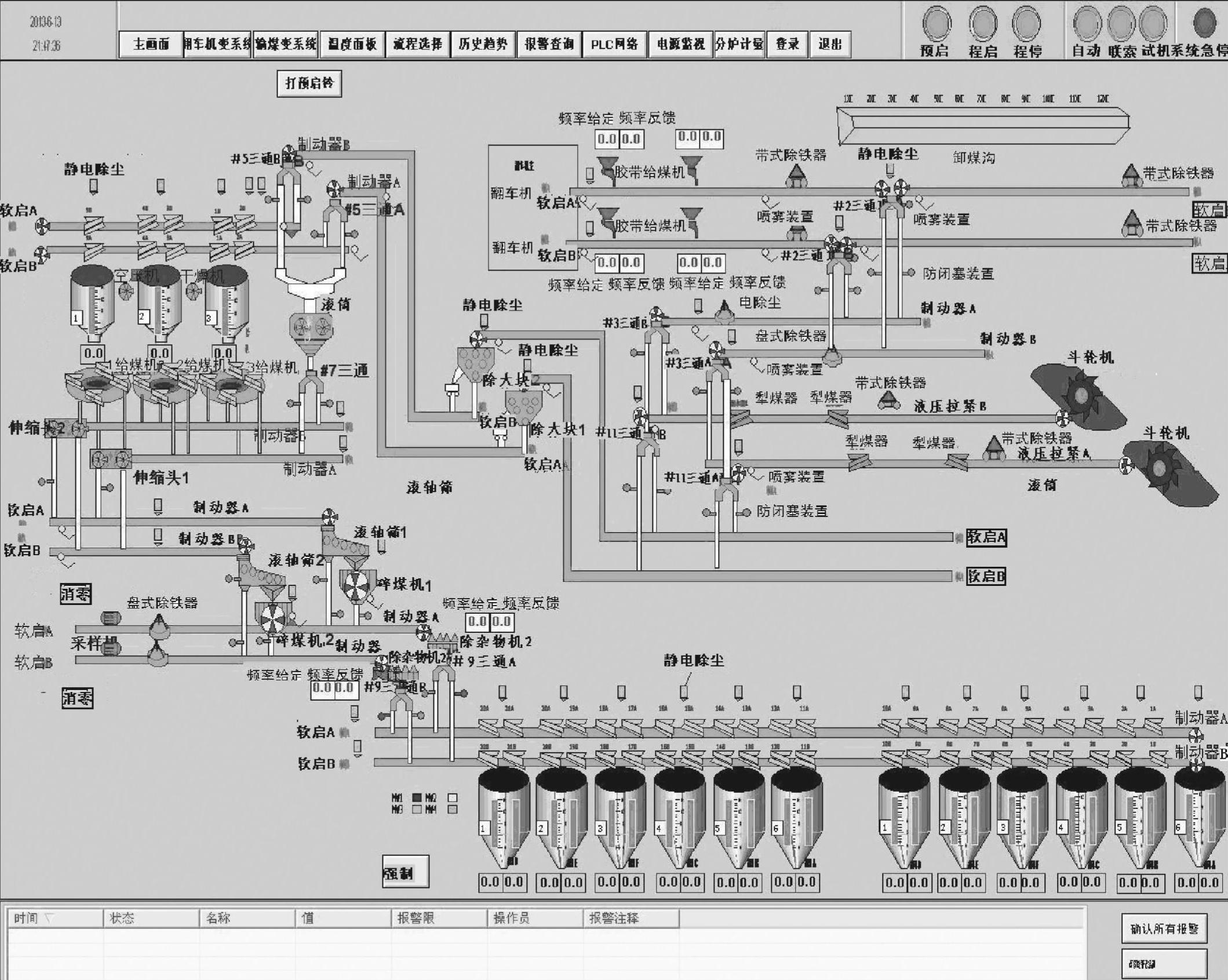

图11-35所示为某燃煤发电厂机组容量为2×630MW,其燃运过程如下所述。

(一)燃料生产线介绍

1.燃料生产线概述

铁路专用线运来的燃煤由两台翻车机翻卸后进入翻车机煤斗,再由煤斗下部的胶带给煤机送入#1胶带机;由汽车运来的燃煤卸至汽车卸煤沟,由汽车卸煤沟下部的叶轮给煤机将煤拨到#2胶带机上,再由#2胶带机流向#3胶带机,#3胶带机和#11胶带机上的煤流在#11胶带中部汇聚,经除大块机后流向#5胶带机,来自#5胶带机的煤流在#4转运站可进行分流,根据需要,进行切换,选择的上煤方式有:

1)选择方式一:煤流经缓冲滚筒进入#7胶带机,再经伸缩头切换装置,煤流分路到#8胶带继续上煤。

2)选择方式二:#5胶带煤流经#6胶带,进入贮煤罐:根据上煤量、混配煤方式及要求,贮煤罐可进行适时存贮煤及配煤操作。若选择配煤,通过变送器,调节环式给煤机回转频率,进行配煤后继续向#7胶带上煤。

图11-35 某燃煤发电厂机组容量为2×630MW输煤系统

煤流经#8胶带、筛碎设备(图11-35所示为滚轴筛与碎煤机)后进入#9胶带,经除杂物装置甲乙两侧各分两路,根据上煤量,选择好上煤路径后,煤流到#10胶带,选择了配煤方式后,向原煤仓进行配煤操作。

另外,#3胶带机另一侧挡板可通往#4胶带,而#4胶带与两煤场斗轮机联锁,可实现双向煤流输送操作,即实现向煤场堆料、斗轮取料向#4胶带上煤及煤的掺配。

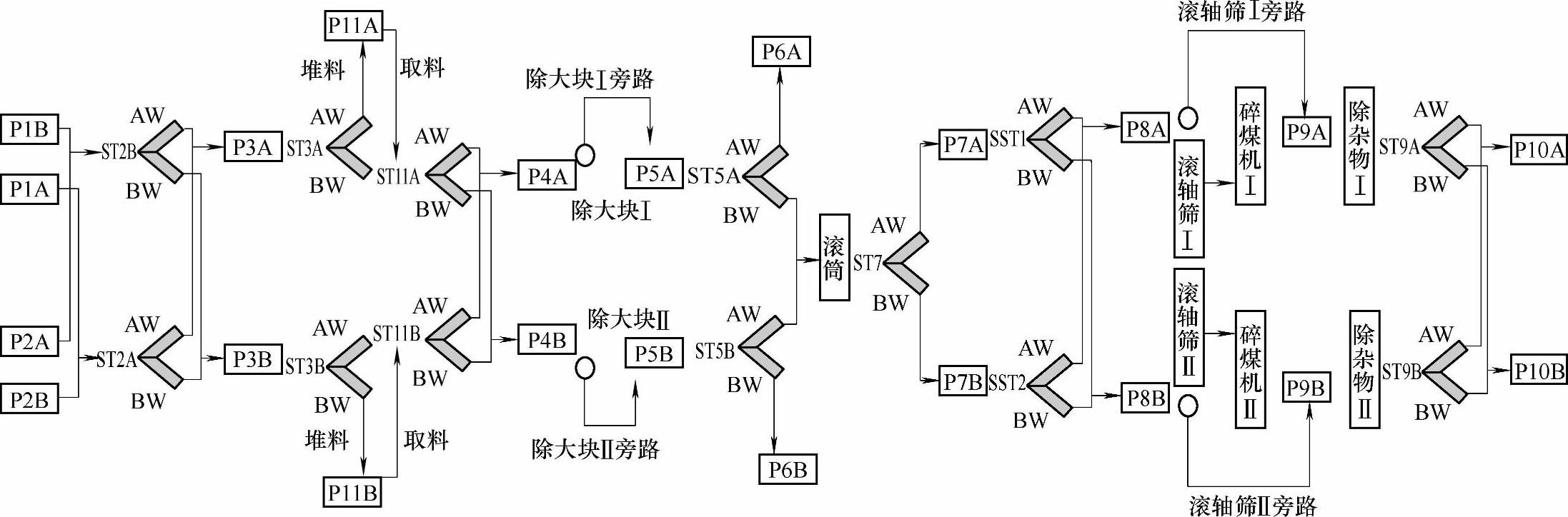

2.输煤系统流程

输煤系统主要包括上煤系统、配煤系统及辅助系统等。其中上煤系统和配煤系统从运行状态来看,既相互交叉又相互独立。从控制的角度来看都是独立控制,互不干扰,如图11-36所示。

(1)程控上煤

1)由筒仓经环式给煤机经#7胶带,#8胶带、#9胶带、#10胶带上至原煤仓。

2)直接上仓分为三种:

①由火车经翻车机卸煤再由胶带给煤机至#1胶带、#3胶带、#4胶带、#5胶带缓冲滚筒到#7胶带、#8胶带、#9胶带、#10胶带上至原煤仓。

②由汽车卸煤沟经叶轮给煤机至#2胶带、#3胶带、#4胶带、#5胶带缓冲滚筒到#7胶带、#8胶带、#9胶带、#10胶带上至原煤仓。

③由煤厂经斗轮取煤至#11胶带、#4胶带、#5胶带缓冲滚筒到#7胶带、#8胶带、#9胶带、#10胶带上至原煤仓。

(2)程控配煤

1)原煤仓配煤。

2)环式给煤机配煤。如将#1原煤仓落煤为低挥发低热值;#2原煤仓落煤为低挥发高热值;#3原煤仓落煤为高挥发高热值。

3)火车、汽车和煤场(斗轮)配煤方式。

4)环式给煤机与筒仓配煤。

5)火车、汽车、煤场掺配。

(二)燃料程控系统介绍

燃料程控系统由卸运煤系统、储煤系统、取煤系统、配煤系统、煤水处理系统等组成,储煤系统由斗轮机实现或汽车直接翻卸,配煤系统由犁煤器实现。整个系统包含一个集中控制室和四个远程站,分别布置在:输煤综合楼,煤仓间,#4转运站,含煤废水处理室。

燃料输送控制系统含一个燃料程控室和四个远程分站,主机站和各远程分站间采用光纤冗余通信。控制主机采用施耐德Modicon Quantum系列PLC,控制模式按上位机加双机热备PLC,并设冗余通信总线。设三台上位机,可以三机运行,三机可同时操作或其中一台作为管理机。服务器配置的软硬件能满足燃料程控系统监控的要求,还包括网络接口设备、实时数据库驱动接口软件、防火墙软件等。与全厂信息系统的接口在保证数据正确传输的同时,还能保证燃料程控系统监控网络的安全性,并阻止来自全厂信息系统的任何操作及有意或无意的破坏和病毒侵害。

上煤程控系统具有以下特点:

1)上煤系统可以集中控制和就地控制,并具有联锁、调节控制、运行程序、监控和报警功能。上煤系统以微机程序控制为主,集中单独控制为辅,就地控制只用于检修后的单机起、停或调试。

2)控制系统有足够的冗余度,当工作主机故障退出运行时,备用主机可以进行无惯性的切换,保证控制系统按既定控制方式无扰动运行。

3)燃料程控系统的运行方式有集中和就地两种。集中控制又分为自动和手动,在上位机上有集中自动和集中手动控制方式的切换按钮。

图11-36 输煤系统上煤流程

4)当主要设备发生故障时,在上位机LCD上将弹出报警窗口并闪光。

(三)输煤控制系统PLC网络系统配置设备介绍

输煤系统程控的配置根据厂家的不同也各不相同,但总体架构变化不大。在具体参数上,PLC选型上也各不相同,下面以2×630MW电厂输煤运行实例进行如下分析。

1.工控机

配置3台工控机,CPU主频:≥2.6GHz,硬盘:≥500GB,显示器:22"彩色LCD,内存:≥2GB。PLC配置2套可编程序控制器,双机双缆热备用,CPU及总线均采用冗余配置,总线采用双缆热备。CPU的容量满足扩展要求,CPU的负载率在正常情况下小于30%,事故情况下小于50%。I/O点数满足系统要求,并留有10%的备用量,机柜空槽余量为20%。CPU型号为140CPU67160,当工作PLC出现故障时,备用PLC能自动投入工作,其自动切换时间≤48ms。

2.软件

1)上位机操作系统软件:WindowsXP。(https://www.xing528.com)

2)监控软件开发版:InTouch10.0。

3)监控软件运行版:InTouch10.0。

4)编程软件:Unity Pro。

3.设备信号介绍

根据运行需要,系统信息输送及反馈过程为:PLC通过I/O站向各设备发送起停命令,各设备选择运行状态参数和获取故障信息,并通过I/O站反馈至PLC。操作员可在程控室的上位机上操作和监控各设备。

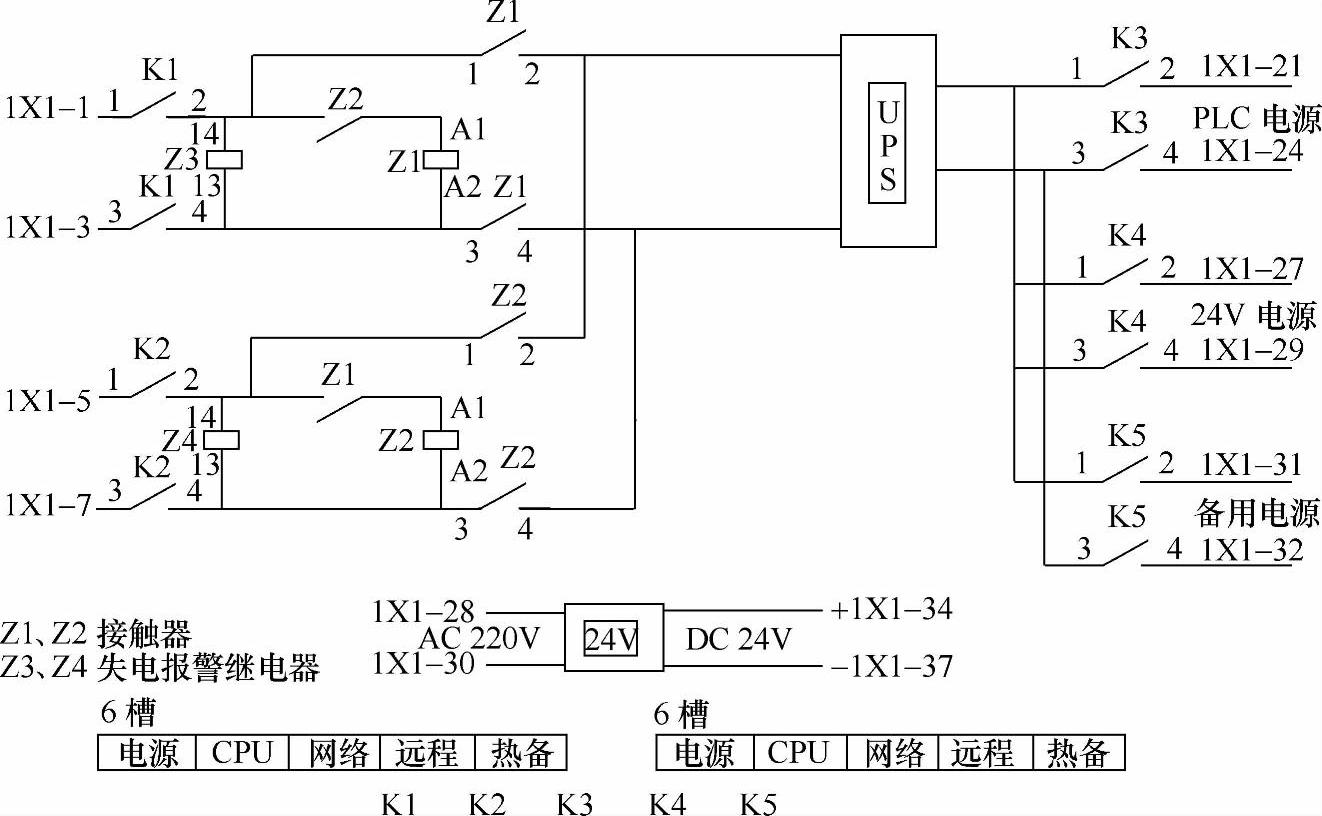

4.PLC主机站电源

燃料程控系统PLC主机站的电源采用单相二线制,双路集中供电方式,双路互为备用,配有浪涌保护。工作电源由两路厂用电提供,当工作回路发生故障时,能自动切换到备用回路。电源切换时不影响程控系统及设备的正常运行。电源柜上有两路交流电源的切换开关、切换试验按钮、电流表、电压表和运行指示灯,设有“电源切换装置故障”及各路“电源消失”等报警信号,并输出到PLC系统。

2×630MW输煤系统程控电源双路切换电路如图11-37所示。

图11-37 2×630MW输煤系统程控电源双路切换电路

5.远程I/O站电源

输煤综合楼、#4转运站、原煤仓、含煤废水处理远程站电源由各自的主控配电室提供两路AC220V电源,且配置失电自动切换装置,在电源故障或消失时发出报警信号。煤仓层远程I/O站还提供煤位计、就地控制箱及保护装置电源。当系统失去所有电源时,所有设备控制在跳闸位置,与系统紧急跳闸情况相同,以防当电源恢复时设备自行起动。

6.继电器柜

在本控制系统中,继电器柜有输入继电器和输出继电器两种。它们的主要作用是:

1)隔离现场返回的信号,防止干扰控制器,向控制器和模拟屏发出信号。

2)扩大控制器的接点容量。当系统全部启动时,由于输出模板的接点容量小,易于因发热而损坏。用控制器的输出接点驱动输出继电器,用输出继电器起动一次设备的控制回路。

3)当控制器故障且无备用时,可以用手动按钮集中控制输出继电器输出指令,起动设备。

7.系统工艺模拟屏

模拟屏是根据工艺流程和自动程序控制的要求,用塑料模块组合成具体形状再配合粘结各种颜色的有机玻璃模型制成的功能齐全的模拟显示系统。它的显示发光元件用专用的晶体管发光元件,具有发光性能好、功率消耗低、寿命长等特点。

模拟屏具有以下功能:

(1)整条输煤胶带发光流动显示 整条胶带用彩色有机玻璃制成。当胶带头部单灯闪光时,显示该设备准备程序启动;当单灯停止闪光而进行正常显示时,表示胶带电动机已合闸带电;当胶带空载运行时,红色光带顺胶带运行方向流动发光;当胶带负载运行时,煤流信号动作,绿色光带与红色光带同时顺胶带运行方向流动发光;当胶带出现打滑、过载慢转时,红色光带停止流动发光,同时声响报警,带有事故字样的光标显示。

(2)胶带跑偏显示 当胶带跑偏并且跑偏值超过允许值时,跑偏开关动作,发出报警信号,同时带有事故字样的光标显示。

(3)落煤筒堵煤信号显示 当落煤筒发生堵煤时,相应的位置在模拟屏显示发光,同时声光报警。

(4)犁煤机位置信号显示 用双色发光元件显示,即抬起位置时用红色显示,落下时用绿色显示。

(5)煤仓煤位信号显示 各原煤仓均设有高、中、低煤位显示信号。当原煤仓的高煤位信号全部出现过一次时,满煤指示信号灯发光,同时有报警信号。

(6)给料机起动信号显示 当某台给料机起动时,相应的给料机起动信号发光显示。

(7)除铁器、除尘器指示信号显示当除铁器、除尘器起动时,相应的单色起动指示灯发光。

(8)其他显示功能 模拟屏除具有以上显示功能外,还有振动、超温、开关跳闸、划伤胶带等事故报警显示功能。

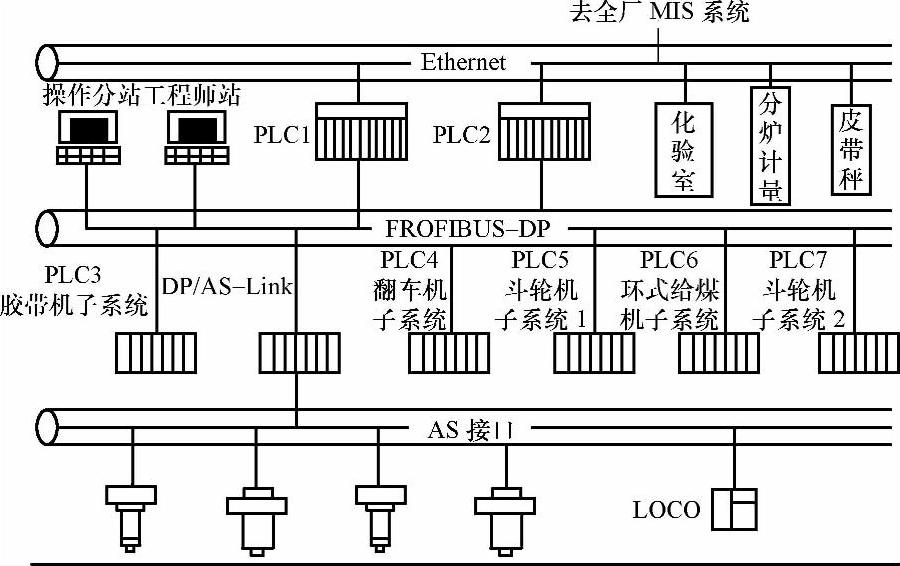

图11-38 输煤程控系统的网络配置

(四)输煤程控系统网络配置结构

整个输煤系统的程控网络配置如图11-38所示,整套网络全部采用SIEMENS的设备,这样可以使用现场总线技术,实现完全的分布式结构,并充分获得这一先进技术所带来的好处。

网络最上层是以太网,2台PLC直接挂接在网上,实现双机热备,以便可靠地将输煤系统的状态和参数传送至全厂MIS系统(管理信息系统,Management Information System)。同时通过以太网将化验站、分炉计量和胶带秤的煤计量信息也送至MIS系统。

网络第2层是Profibus-DP(通过传输协议实现控制系统与子系统的高速通信连接)通信网,5台PLC分别属于输送机子系统、翻车机子系统、斗轮机子系统1、环式给煤机子系统、斗轮机子系统2,在运行各子系统的同时通过Profibus-DP网络与PLC1和PLC2进行通信,以便接收参数或发送状态。操作员站和工程师站连接在Profibus(一种国际化、开放式、不依赖于设备生产商的现场总线)上作为监控站,可完成远程编程、修改参数及在线监控功能。

网络第3层为远程I/O接口(输入/输出接口)。此层中采用了AS-I(与传感器和执行器直接连接的数据总线)传输总线,即远方现场的一些执行器、传感器或小型模块可通过DP/AS-Ⅰ链接器和Profibus-DP网络进行通信,以便接收参数或发送状态。

网络的具体配置如下:

PLC1、PLC2:采用S7-400系列CPU415-2DP,外加以太网通信模块CP342-1;

PLC3、PLC4、PLC5、PLC6和PLC7:采用S7-300系列CPU315。

操作员站和工程师站:采用功能强大的PG760台式计算机,与通常的AT/Micro DOS/Win-dows PC兼容。PG760有集成的MPI接口。选择CP5411网卡可连接到Profibus-DP上。配置STEP7编程软件包可作为编程设备使用。使用PG760通常还要配置WINCC等软件包作为监控操作站使用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。