斗轮机臂架回转机构的检修主要包括:回转支承机构和回转驱动机构的检修,由于回转驱动机构的检修问题主要是通用机构的检修,具体检修方法及质量标准参看通用设备的检修部分(单元二第一章内容),这里不再赘述。下面着重针对回转支承机构的检修进行分析。

(一)回转支承机构的检修项目及质量标准

斗轮机回转支承机构的检修主要包括:支承部件的检修及导轨的检修,根据不同的支承方式,现作说明见表10-4。

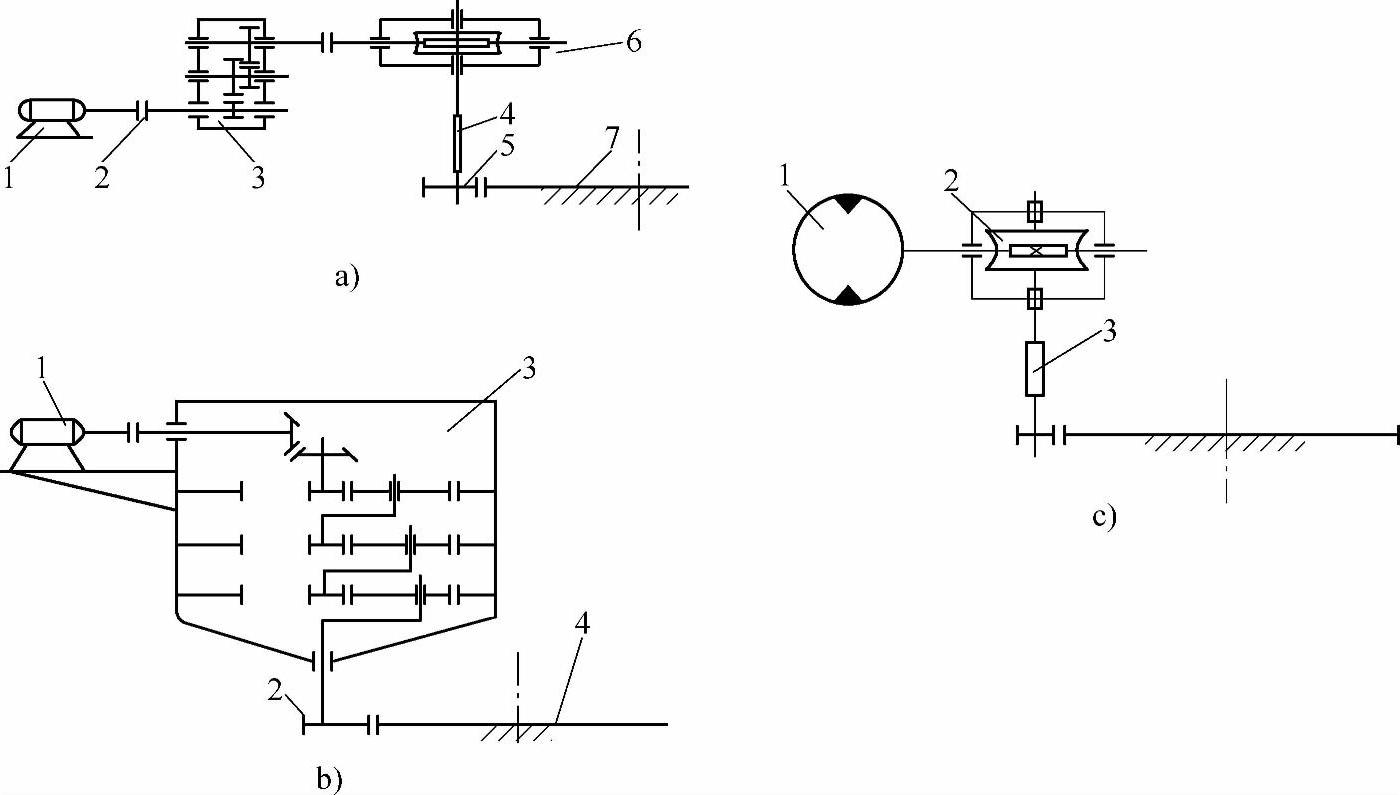

图10-15 斗轮机臂架回转驱动机构

a)斗轮机臂架回转驱动机械装置一

1—电动机 2—联轴器 3—减速器 4—安全联轴器 5—回转驱动小齿轮 6—蜗轮箱 7—回转台销齿

b)斗轮机臂架回转驱动机械装置二

1—电动机 2—传动齿轮 3—行星减速器 4—回转齿圈

c)液压回转驱动装置

1—液压马达 2—蜗杆减速器 3—传动轴套

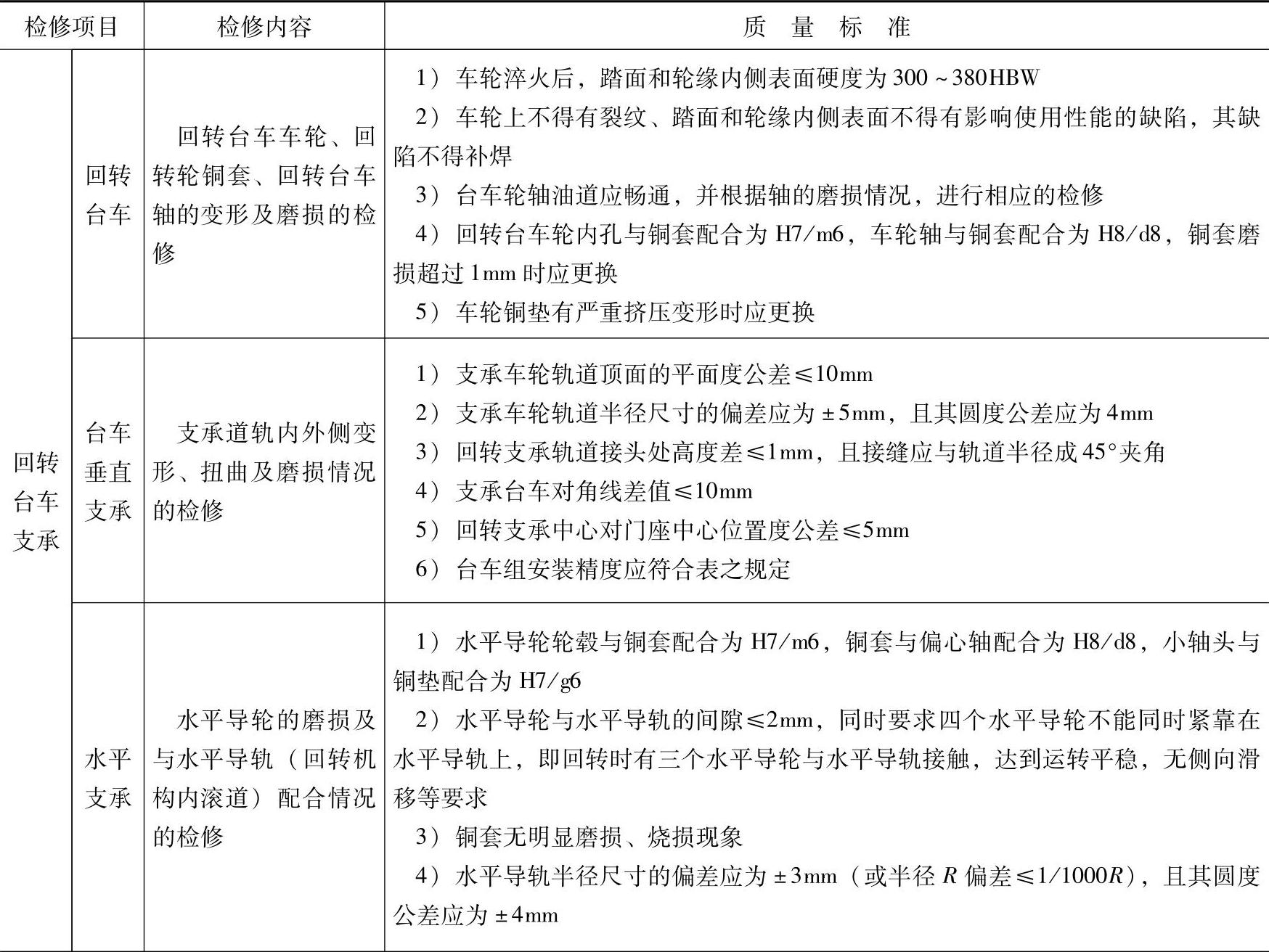

表10-4 斗轮机回转支承机构检修项目与质量标准

(续)

根据上述检修项目可知回转支承机构中轨道部分主要是安装精度的检测及修复。

(二)回转台车的检修工艺

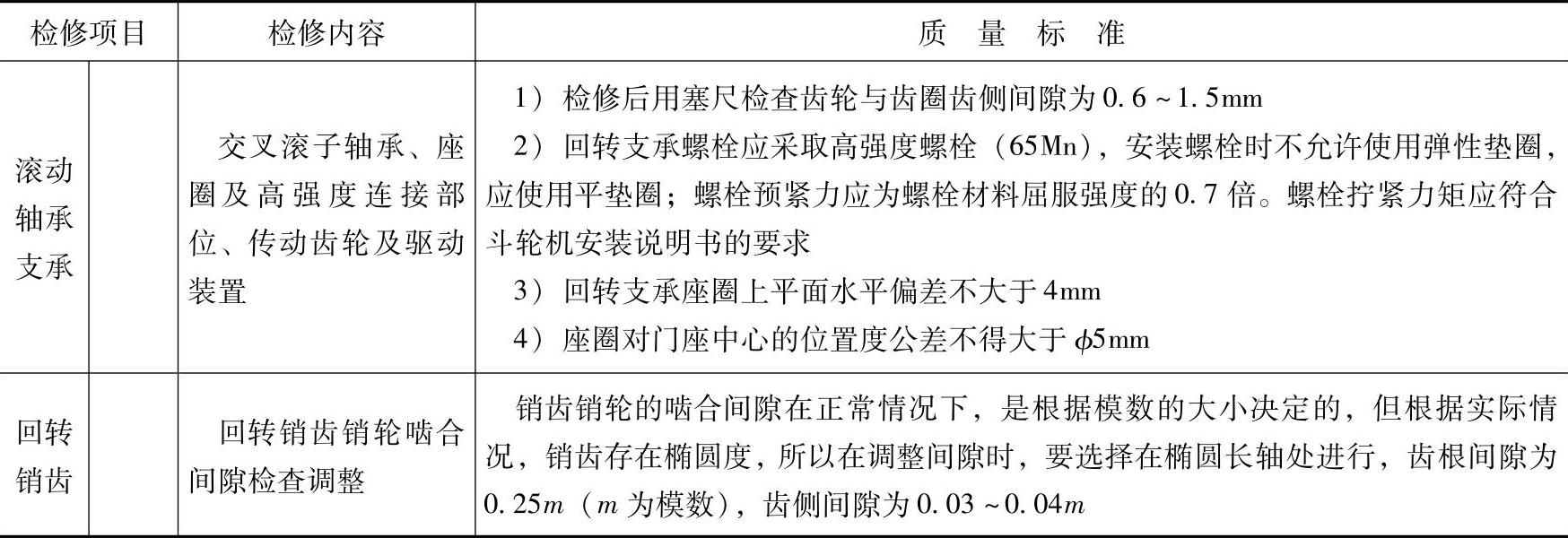

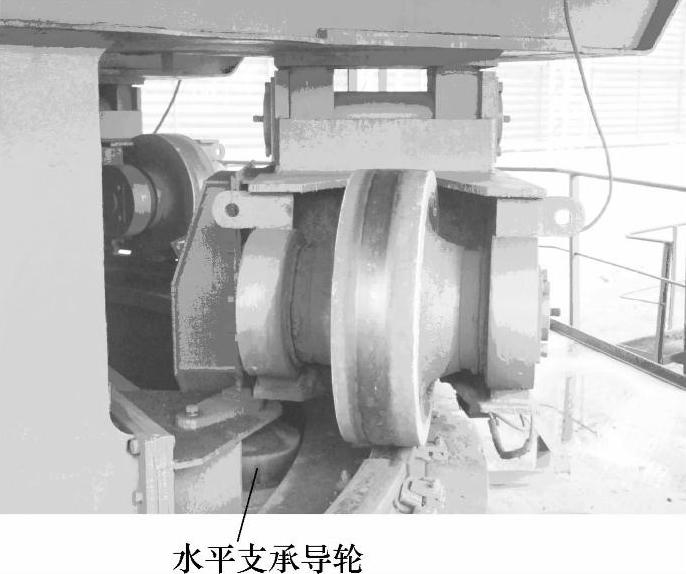

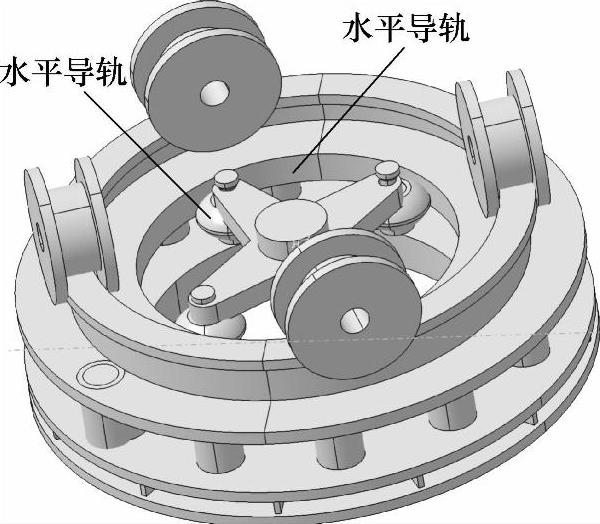

回转台车支承机构的具体结构如图10-16和图10-17所示,其车身承受了门柱、悬臂架及配重的综合重量,以及回转时的冲击和倾翻力矩,故磨损及变形十分严重。现将其检修问题作如下归纳和总结。

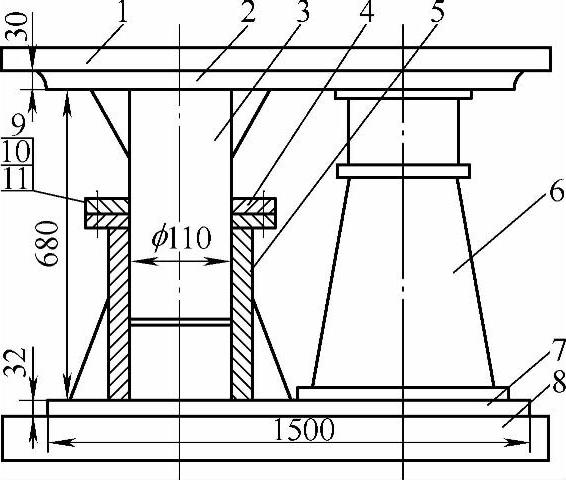

图10-16 斗轮机台车内滚道水平轮支承机构

图10-17 DQ5030型斗轮机台车回转机构

1.拆卸前的准备工作

1)拆卸时首先应充分了解各部件的构造。

2)将斗轮机悬臂架回转至顺胶带方向,作好斗轮堆取料机锚定工作(有时使用铁靴),斗轮轮体着地。悬臂架放置于专用门架上并安全固定(也可提前堆煤至臂架高度2m左右,压实后作悬臂支架)。将配重吊下,放在指定地点作悬臂支架)。将配重吊下,放在指定地点。

3)检查行走夹轨器确已夹紧,行走驱动制动器在制动位置,在行走轮下加入楔木。

4)沿轨道方向用φ20mm粗钢丝绳,作拉紧固定;分为两组、每组一端固定于门梁侧,一端固定在地面基础之上,两组钢丝绳中间各连接一手拉葫芦,以便在顶升过程中调节钢丝绳松紧。

5)清除积煤及污油垃圾。

6)作起顶用千斤顶试验,确定无泄漏现象。

2.拆卸工作(图10-18)

1)拆除前做好各部件的原始安装尺寸和记号的记录。

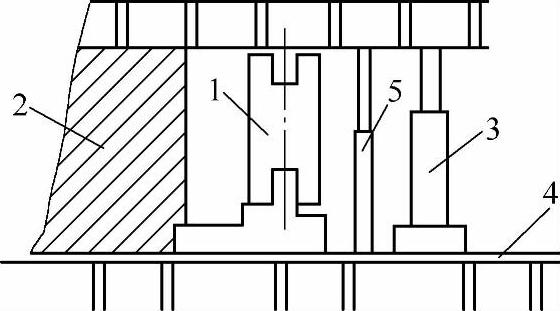

图10-18 回转台车支承装置更换示意图

1—台车 2—门柱 3—千斤顶 4—门座架平台 5—高度坐标尺

2)拆除防尘罩。

3)拆下回转传动用的行星减速器,取下传动小齿轮(与回转盘销齿相啮合)。

4)检查各项工作,确认已具备起顶要求。

5)起顶、拆卸台车。一般选择无风的晴天进行正式起顶工作,起顶工作最好当天完成。

6)检查千斤顶及附具。

7)用方钢(两根槽钢焊接而成)或φ125mm×10mm厚度钢管(管子两端用厚度为30mm的钢板堵住),在内定位轮(水平支承导轮)的四个间隙处穿过,并顶住上部的拱梁。

8)把四个100t千斤顶放在门座下的道轨上,千斤顶底座用专用底座并用硬木垫平,顶部垫钢板(δ≥20mm)。

9)检查起顶工器具,试顶1mm。

10)均匀缓慢地顶升门柱(门柱顶起高度:导轨顶面到台车支承轮上台板的距离加50mm),注意升起千斤顶时,保持近前臂架一侧的两只千斤的顶开高度稍高于远离悬臂架的两只千斤顶,顶3mm后检查各部情况,并上紧千斤顶自锁螺母。

11)在回转台车底面塞入预备好的钢板。

12)在回转平台上装好两只2t葫芦,均匀缓慢地拉出回转台车。

13)若只检修台车轮轴,可将千斤顶(根据上部机构重量合理选择)放置于门座上,具体位置在欲拆卸的台车轮正下方,千斤顶上放支承物(如用枕木加槽钢),将该回转台车稍微顶起,用导链固定车轮,取出车轮轴,检修车轮铜套及铜垫。(https://www.xing528.com)

3.台车的检修工艺

台车拉出后便可进行检修,其检修项目主要包括:车轮体、车轮轴及滑动轴承的检查与检修。其检修质量标准见表10-4。

(1)水平导轮的调整(或水平支承的调整)水平导轮与水平导轨接触间隙过小时,水平导轮因受力过大容易被卡住;间隙过大时,水平导轮因长期不转动被锈死。图10-19所示,转动偏心轴,可调整水平导轮与水平导轨的接触间隙。为保证水平导轮正常工作,应使水平导轮与水平导轨保持一定的间隙,其间隙调整的具体技术要求见表10-4。

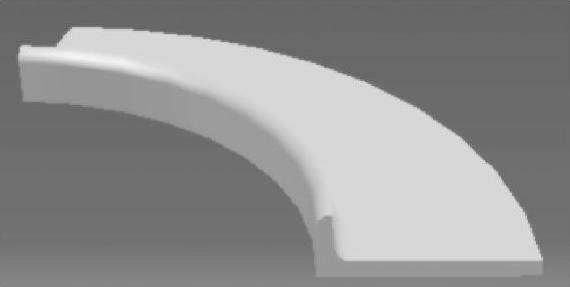

水平导轮与导轨接触间隙的调整虽然简单,但应注意水平导轮在斗轮臂回转角度范围内,应与导轨内圆周面均匀接触,即不能出现有些地方间隙大,有些地方间隙小的情况。否则,不但会使水平导轮圆周外表面及导轨内表面磨损加剧,而且影响斗轮大臂回转的稳定性。故在调整水平导轮与水平导轨的接触间隙前,应用图10-20所示的标准圆弧样板分段测量导轨内滚道表面的弧度,以确定其磨损及变形情况,若磨损及变形严重,应考虑先检修内滚道表面(焊接及抛光),待内滚道表面达到要求弧度时,再进行接触间隙的调整。

图10-19 斗轮机门柱水平支承

图10-20 测量回转机构内滚道表面弧度样板

(2)销齿的检查与更换 磨损严重的销齿应进行更换(表10-4)。

关于轮体、车轮轴及滑动轴承的检修见机械检修通用部分,这里不再分析。

4.回转台车支承装置的复装

1)台车支承装置检修完毕后可对其进行回装,其回转顺序按解体拆卸顺序相反的过程进行。

2)按要求固定驱动装置,并按表10-4的标准对驱动装置进行位置调整。

3)拆除拆卸平台。

4)去除锚定葫芦及钢丝绳,去除行走轮下楔木。

5)清理现场。

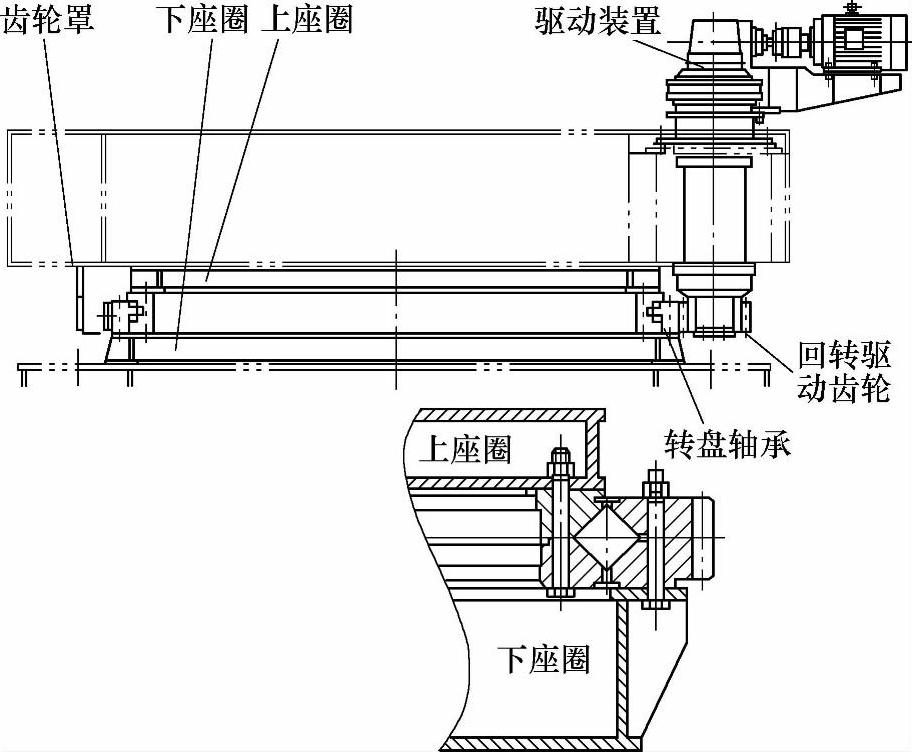

(三)滚动轴承回转支承机构的检修工艺

图10-21所示为滚动轴承回转支承机构示意图。

随着斗轮机的长期使用,斗轮臂架回转轴承滚道磨损量加大,甚至出现滚道破裂现象,运行斗轮机时,会出现回转卡涩、扭动,平台剧烈振动并伴随异常声响甚至臂架无法回转等现象,此时应及时更换回转轴承。和回转台车取出方法类似,通常将门柱顶升后进行轴承的更换。

1.轴承更换前的准备工作

1)除按照台车检修前的准备工作进行外,更换滚动轴承前,为保证固定平台的回转中心与回转平台的回转中心,在顶起和降落过程中不产生过大的偏移,以及上、下座圈与固定平台及回转平台连接螺栓的顺利穿入,可在上、下顶升座钢板的四角焊接定位心轴和导向套。

图10-21 滚动轴承回转支承机构示意图

2)拆卸电缆、落煤筒,搭脚手架,以便拆卸大轴承的连接螺栓。

3)四只千斤顶顶起时稍稍吃力后,拧紧定位销法兰4(图10-22)上的双头螺柱9,拆卸大轴承的连接螺栓,仅留外圈四角各一个螺栓。

4)拆卸行星小齿轮,松开定位销法兰4上的16个双头螺柱。

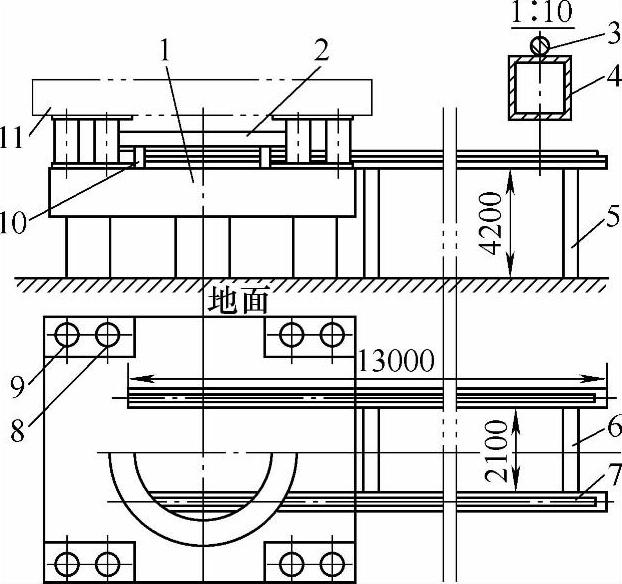

图10-22 门柱顶升方法

1—回转平台 2、7—钢板 3—定位销轴 4—定位销法兰 5—导向套 6—100t千斤顶 8—固定平台 9—M24双头螺柱 10—螺母 11—垫片

2.拆卸过程

1)四角千斤顶同步顶起,通过标尺测量,高度误差不超过2mm。调整两侧钢丝绳松紧度,待起升高度达200mm时停止。在定位销法兰4与导向套5的法兰之间放实调整垫铁。拧紧定位销法兰4上的双头螺柱。将100t千斤顶贴上封条。

2)用专用夹具卡住大轴承四角,拆卸仅留的四个螺栓。用四只5t千斤顶将大轴承顶高230mm,大轴承与下座圈之间用实木垫紧,安装大轴承专用滑轨,如图10-23所示。

3)将大轴承放在专用滑轨上,用2t手拉葫芦将大轴承朝与悬臂架垂直方向水平滑出5~6m。

4)安装大轴承专用吊环螺栓和钢丝绳,用汽车起重机将大轴承吊下。

5)将新大轴承吊到滑轨上,用2t手拉葫芦将其拉入回转平台下方到位。

6)用专用夹具卡住新大轴承四角,用四只5t千斤顶将大轴承顶高20~30mm,拆卸专用滑轨。落下大轴承,装外圈52个螺栓,但此时不要拧螺母。

7)将大轴承顶起,校对内圈与回转平台上座圈连接孔位置,安装螺栓并拧紧。

8)放下大轴承,拧紧外圈52个螺栓。

9)安装回转小齿轮,拆卸定位销轴和导向套及钢丝绳。

10)接通回转中心电缆,接通仰俯液压缸进出油管接头。

11)仔细检查后,送电试车,试车正常后,安装大轴承上的加油嘴及齿轮护罩,焊接回转机构左、右限位架。

图10-23 更换轴承工作示意图

1—回转平台 2—回转轴承 3—圆钢 4—槽钢 5—支腿 6—横梁 7—专用滑枕 8—定位销轴承 9—100t千斤顶 10—5t千斤顶 11—回转平台

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。