重车调车机分为齿轮、齿条驱动形式的重车调车机和钢丝绳卷扬驱动的重车调车机两种形式。下面以前者为例阐述其检修问题。

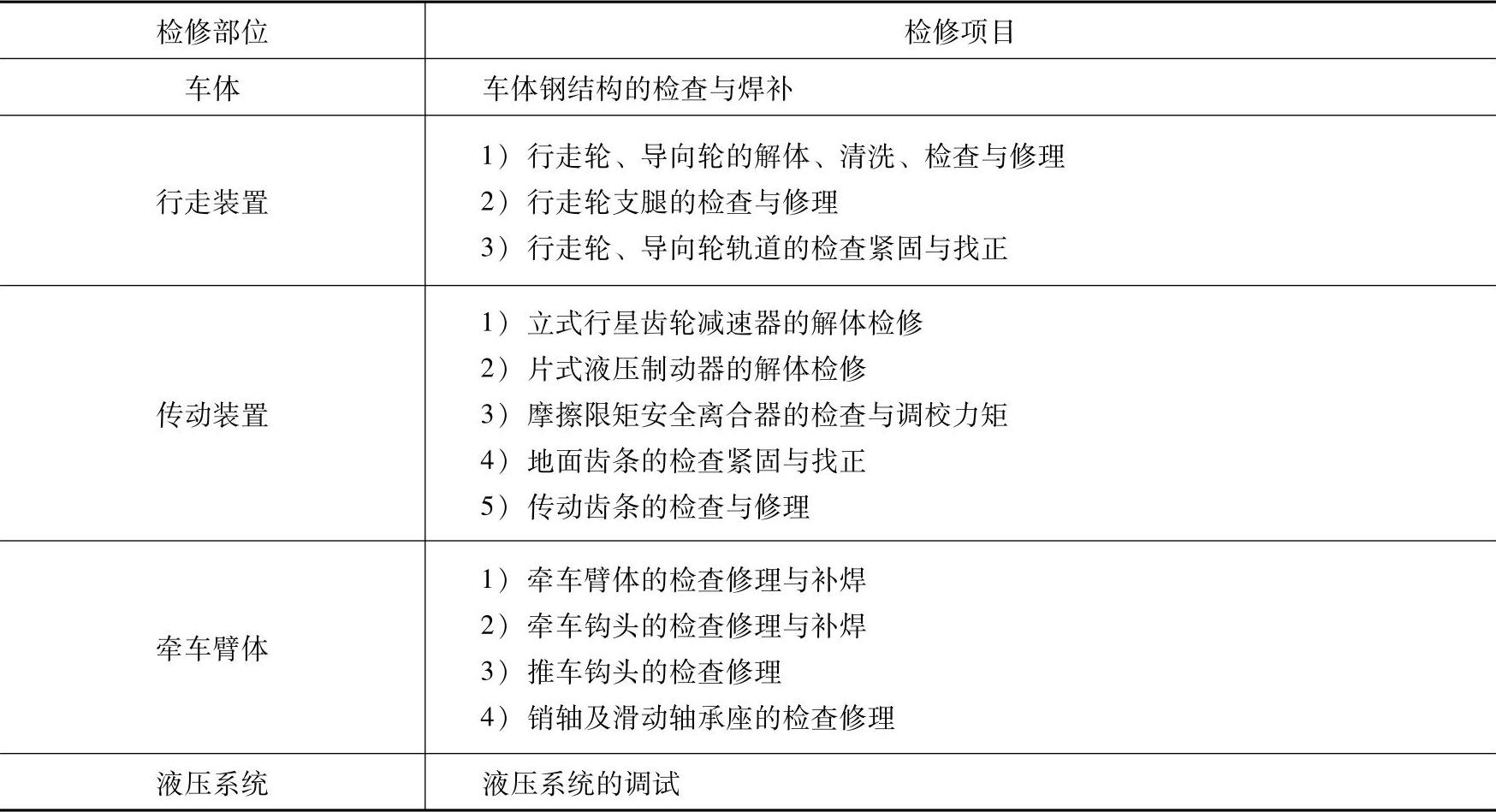

图9-20所示为重车调车机的结构,齿轮、齿条驱动形式的重车调车机,其主要检修部位包括:行走机构(包括驱动装置、齿条、行走齿轮、导向轮、行走道轨等)、调车臂及车钩、整个液压控制部分(包括大臂抬落及行走制动)、电缆部分(电缆支架及电缆小车)等。表9-10所示为重车调车机的检修项目。

图9-20 重车调车机的结构

1—齿条 2—齿轮 3—导向轮 4—行走车轮 5—行走轨道 6—导向轨道 7—导向块

表9-10 重车调车机的检修项目

(一)重点检修的内容及要求

1.驱动齿轮与地面啮合齿条的调整

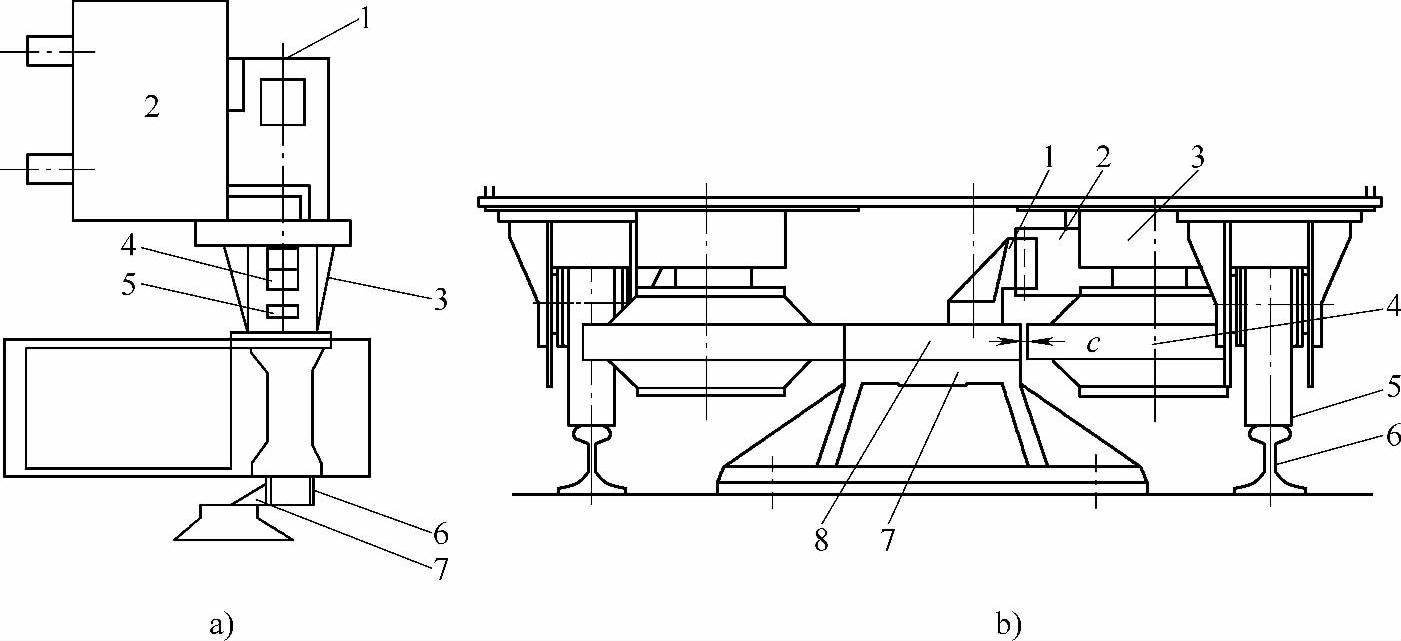

图9-21所示为重车调车机行走驱动装置的结构图,驱动齿轮与地面齿条的啮合精度是靠4个导向轮的调整来实现的,由于地面导向块的安装误差和地面齿条的安装误差,当4个导向轮调整不当时,容易造成齿轮与齿条啮合间隙过大或过小,甚至造成传动齿轮被卡住。为此,齿轮与齿条的侧隙不按精度等级确定,并要求在啮合过程中最小的侧隙保证在0.5~1mm之间,侧隙的大小依靠偏心的导向轮来控制,即通过调整导向轮的偏心距来调整驱动齿轮与齿条的啮合侧隙。

导向轮偏心距的调整既要满足驱动齿轮与齿条啮合侧隙的要求,又要考虑重车调车机安全运行的要求(防止重车调车机运动时发生偏转和掉道)。因此,300kN齿轮传动重车调车机导向轮与导向块的间隙值c为4~6mm。检修人员也可根据本设备的运行状况参考此值后,作适量调整。

调整导向轮偏心距前,首要工作是测量导向轮轮面与导向块的总间隙,测量时,先把导向轮偏心距调到最大,用千斤顶顶动车体,当驱动齿轮靠住齿条时,再将另一侧的导向轮调到与导向块接触,然后测量导向轮与导向块的间隙值(图9-21)。

图9-21 重车调车机行走驱动装置的结构图

a)1—驱动电动机 2—风机 3—行星减速器 4—联轴器 5—制动器 6—驱动齿轮 7—地面齿条

b)1—齿条 2—驱动齿轮 3—减速器 4—导向轮 5—行走车轮 6—行走轨道 7—导向轨道 8—导向块

为了保证驱动齿轮轴线与导向块上平面垂直(参看下述重车调车机检修及验收质量标准),并使驱动齿轮与齿条接触情况符合要求(参看下述重车调车机检修及验收质量标准),必须仔细调整4个导向轮的高度,其调整方法是加垫片和调整弹簧螺母。

为了保证传动小齿轮的轴线与水平面垂直,使接触情况符合要求,必须仔细调整4个轮子的高度,或者加垫片,或者调整弹簧螺母导向轮与导向轨之间的间隙为4~6mm。

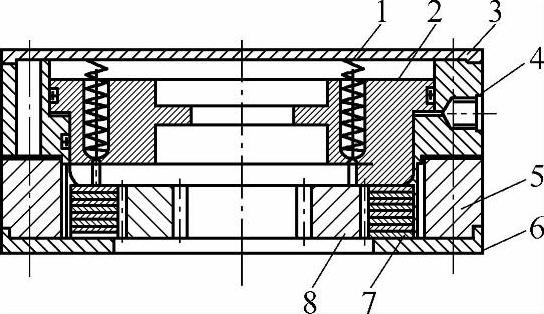

由于地面齿条在整个长度上安装误差较大,在调整传动齿轮与地面齿条间隙时,应使调车机在所有的位置上都应满足上述要求。为此,在运行调整时,应使调车机在轨道上行走,此时不得用调车机自身的动力驱动,而应使用外来动力使调车机移动,而且应注意停车。为了使调车机移动方便,可先将减速器上的片式摩擦制动器的上盖撤掉(图9-22)。

图9-22 片式摩擦制动器

1—制动弹簧 2—活塞 3—上盖 4—液压缸 5—内花键齿轮 6—下支座 7—动/静摩擦片 8—外花键齿轮

2.片式摩擦制动器的检修

片式摩擦制动器(常闭式摩擦制动器)是一种弹簧制动液压释放型摩擦片式制动器,如图9-22所示,它由活塞、液压缸、动/静摩擦片、内/外花键齿轮、制动弹簧等构成。一组动/静摩擦片分别与外花键齿轮(制动齿轮)和内花键齿轮通过花键相联结。电动机不工作时,制动器摩擦片受弹簧力作用处于常闭状态;工作时,液压油推动活塞克服弹簧力使摩擦片放松,解除制动状态。这种制动器响应快,安全平稳、可靠、操作简便。

片式摩擦制动器的检修主要是摩擦片的检修及减速器的检修,片式摩擦制动器有7个内片,8个外片。其检修要求是:定期检查摩擦片的磨损情况。由于磨损而造成的摩擦片总释放间隙不应大于8mm。当排孔出现连续排烟现象时,应更换密封圈。检查车体各部位焊缝,出现开焊与裂纹时应及时焊补修理。当制动器的工作次数超过105次时,应更换弹簧。

减速器的检修内容及检修质量标准见单元二第四章第四节。

3.重车调车机液压系统的调试

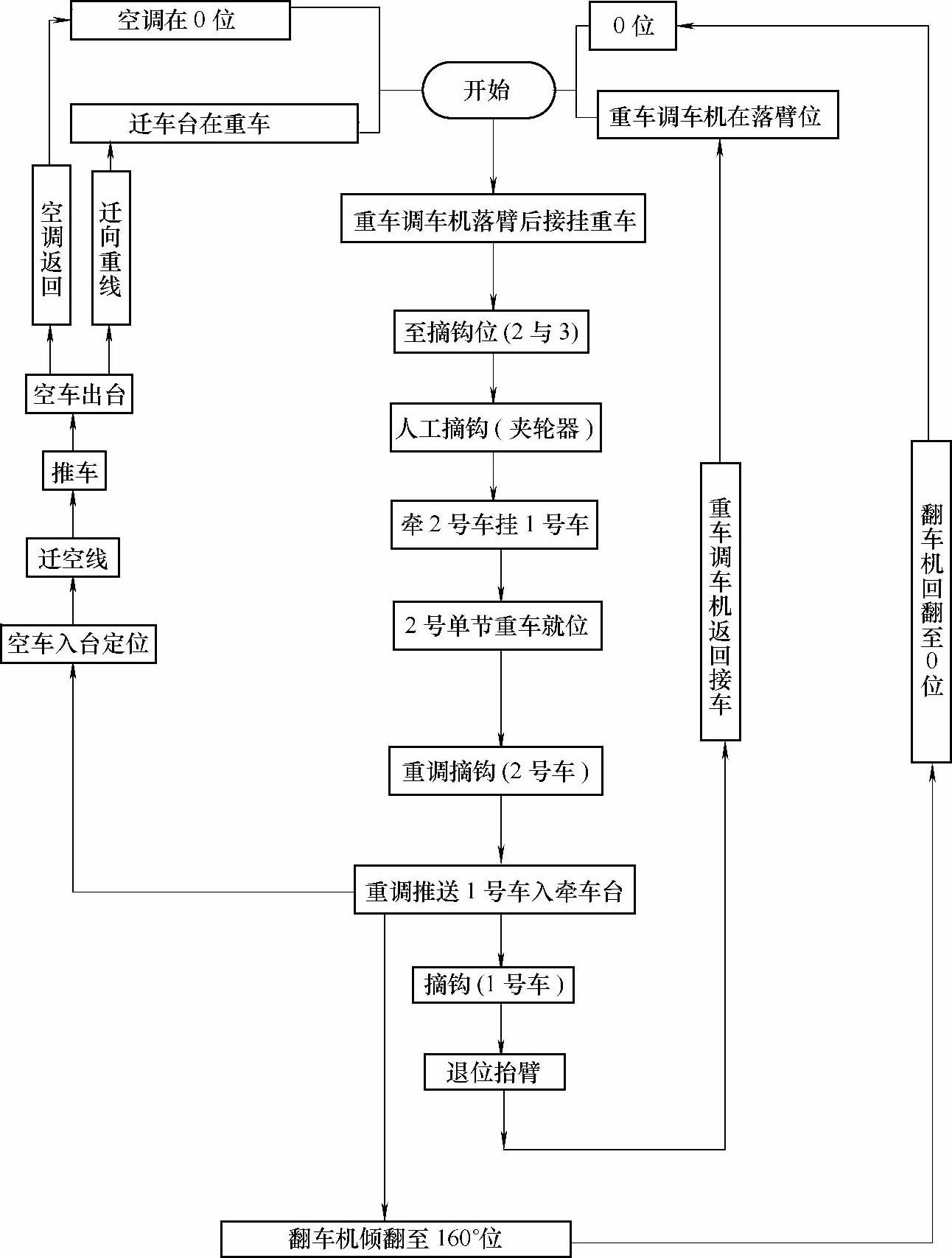

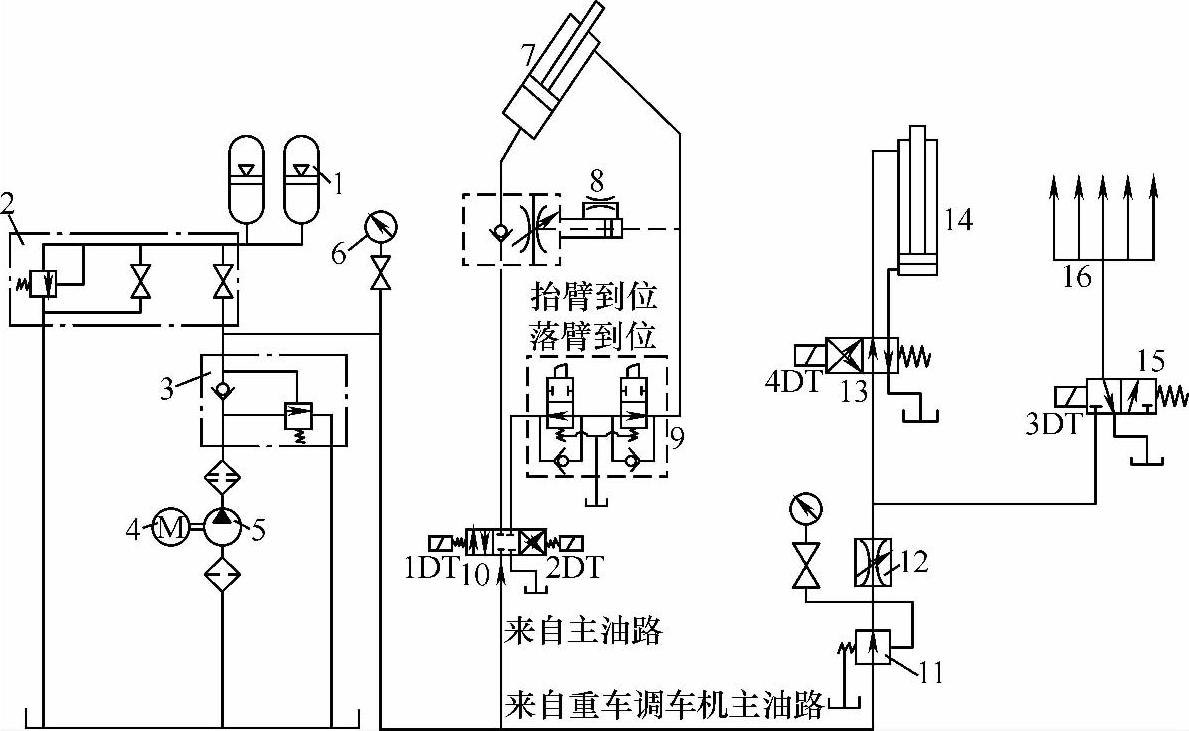

(1)重车调车机工作过程的分析 图9-23所示为重车调车机的工作过程,为实现此工作过程中的功能,重车调车机采用了相应的液压控制回路,如图9-24所示。此液压控制系统由蓄能器保压卸荷回路、减速回路、顺序动作回路、进油节流调速回路等主要回路组成。

从工作机构分析,重车调车机液压控制回路主要包括:大臂升降回路、摘钩回路、湿式摩擦片制动回路。

1)重车调车机大臂升降回路具体工作过程在单元一第三章第三节中已作了详细分析,这里不再赘述。

2)摘钩回路的具体工作过程为:来自主油路的液压油通过减压阀减压(调定压力值为2MPa)再经进油节流调速后,通过三位四通电磁换向阀控制摘钩和复位。

3)片式摩擦制动器制动回路的工作过程为:来自主油路的液压油通过减压阀减压(调定压力值为2MPa)再经进油节流调速后,通过二位三通电磁换向阀控制片式摩擦制动器制动和松开。

4)蓄能器保压卸荷回路的作用是:当系统压力不足时蓄能器补充系统油压力。(https://www.xing528.com)

(2)重车调车机液压系统的调试

1)调试前应将压力调整阀全部拧松,流量控制阀适当拧紧,以免压力突然超出调定范围,导致运动速度过快而损坏元件。

2)接通电源,起动电动机,查看转动方向与规定方向是否一致,相反时应更正电源与电动机的接线。

3)电动机转向正确后,检查液压泵工作是否正常,如杂声大,应停车检查。若运转正常,则必须空运转几分钟后方可开始调试。

4)调整卸荷阀。在调整卸荷阀之前应将溢流阀(蓄能器下端)手轮(泄压手轮)逐渐拧紧至关闭,截止阀手柄拔到向下垂直方向,否则系统压力调不上来,或者出现频繁的卸荷,并伴有明显冲击声。以上工作完成之后,顺时针缓慢地调整卸荷阀手轮,同时开启集成块上部中间的压力表开关(压力表开关按钮行程为4mm),观察压力上升情况,调整过程中缓慢转动手轮,压力表显示压力无上升现象,此时卸荷阀已开始卸荷,并非卸荷阀失灵,待系统压力下降至额定压力的15%~17%时,继续拧动手轮,压力表显示压力将再次上升,如果此时显示压力已接近要求调定压力的85%时,应停止拧动手轮,待系统压力稳定后,观察压力表数值。若此值低于要求调整压力的85%,可继续调整。首次调整压力应将压力调至超出额定压力15%~20%,高出部分(额定压力的15%~20%)即为安全溢流阀的调定压力。缓慢拧松安全溢流阀手轮观察压力表,如果显示压力开始有下降的趋势,则停止转动溢流阀手轮,然后逆时针拧松卸荷阀手轮,使系统压力达到规定值,系统大臂起落回路压力即调试完毕。

图9-23 重车调车机的工作过程

5)调整摘钩与制动系统压力。系统摘钩和制动回路的压力分别由集成块左右两侧减压阀控制,其压力显示装置分别由同侧的压力表开关控制和显示。将压力表开关手柄拉出,开关即开启,然后缓慢拧动减压阀手轮,直到压力表显示压力达到规定值。

6)摘钩速度的调整。用手动使摘钩换向阀反复换向,同时调整节流阀手轮(手轮顺时针旋进速度减慢,反之速度增加),观察摘钩速度,直到摘钩平稳无冲击。

7)大臂升降终端缓冲装置的调整。由液压控制图中可见,缓冲装置由两个串联在大臂液压缸无杆腔管道中的单向减速阀控制,调整凸轮块高度即可控制缓冲量,以大臂升降终端平滑停止,无冲击为准,单向行程节流阀杆行程不得超过13mm,凸轮块对节流阀杆滚轮压力角不得大于30°,大臂缓冲调整其方向控制阀应用手动调试才安全。

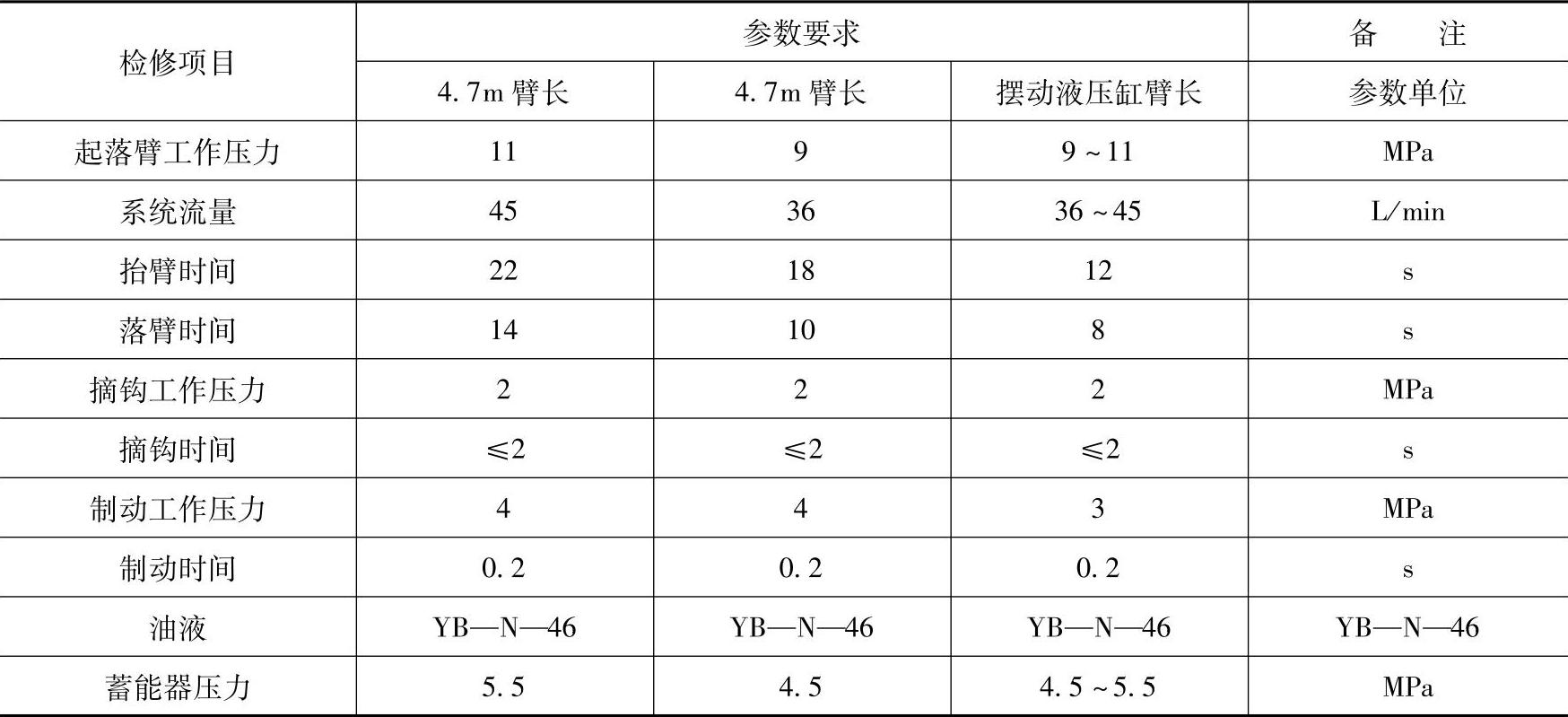

重车调车机液压系统检修质量验收标准见表9-11。

图9-24 调车机液压控制回路

1—蓄能器 2—溢流阀 3—卸荷阀 4—电动机 5—液压泵 6—压力表 7—大臂抬落液压缸 8—平衡阀 9—行程减速阀 10—三位四通电磁换向阀 11—减压阀 12—节流阀 13、15—二位二通阀 14—摘钩液压缸 16—制动器

表9-11 重车调车机液压系统检修质量验收标准

(二)重车调车机检修及验收质量标准

1)构件及焊缝不得出现裂纹、严重变形及连接松动现象。

2)行走轮、导向轮转动灵活、无异常响声,表面无裂纹及轮面剥落现象。

3)行走轮、导向轮轮面磨损不得超过2mm,导向轮轮面与导向轨总间隙为4~6mm。

4)重车调车机行走轨直线度、平行度、平面度、标高偏差均≤3mm。

5)重车调车机中心线、翻车机中心线和行走轨中心线偏差均≤3mm。

6)立式减速器的液压抱闸在规定油压下应起落正常(起落杆应有明显的上下运动),制动灵敏。

7)液压抱闸标志杆上下运动正常、制动可靠,抱闸温升≤45℃,制动工作压力≤4MPa,制动时间≤0.2s。

8)起落臂应平稳,无异常冲击。

9)弹簧无折断和疲劳失效。

10)弹性摩擦离合器拧紧力≤18MPa。

11)导向块全长直线度与齿顶平行度误差均≤3mm。

12)齿条齿顶直线度≤3mm,导向块导向面对水平面垂直度≤1mm。

13)加工齿条时,齿轮齿条啮合的接触斑点占原齿长25%,原齿高的20%;铸造齿条时,齿轮齿条啮合的接触斑点占原齿长20%,原齿高15%。

14)摘钩工作压力为2MPa,摘钩时间≤2s。

15)轴及轴瓦磨损超过3mm时应进行更换。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。