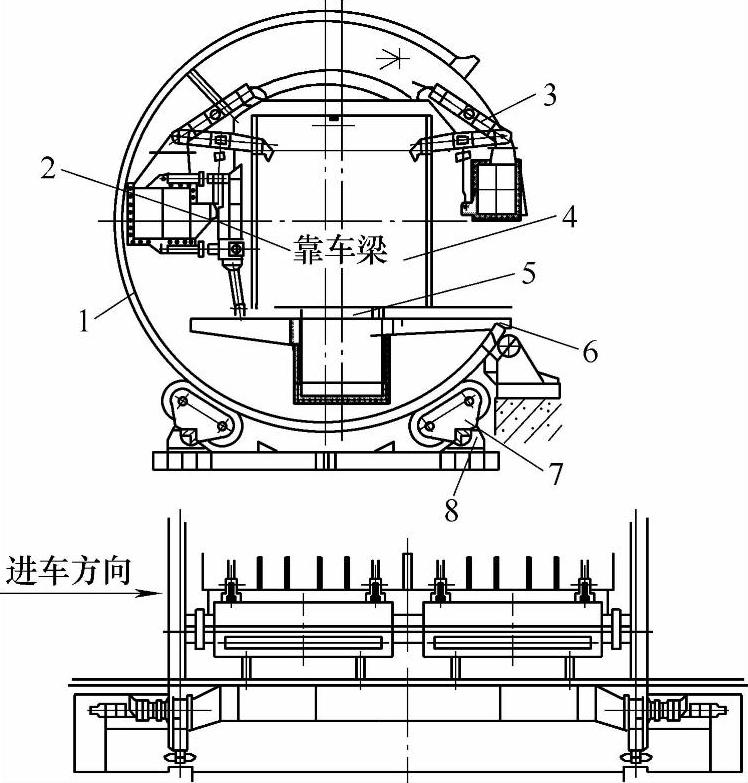

图9-7所示为FZ15—100型翻车机的本体结构,其金属结构件的主要损坏形式有变形、裂纹、焊口开裂、疲劳断裂等,发生的部位常在应力集中处,如弯曲、铰接、铆接、焊接等部位以及直接承受冲击载荷处。因此应检查回转盘、底梁、压车梁、平台等金属构架有无裂纹及变形,连接处有无松动并做好相应记录。

(一)金属结构架的检修

金属结构架检修后,应达到如下要求:各部件无变形、开裂、锈蚀,无大面积油漆脱落,各连接部位无错动、焊缝无裂纹,连接螺栓无松动、断裂。

图9-7 FZ15—100型翻车机的本体结构

1—回转盘 2—靠车梁 3—压车梁 4—车辆 5—翻车机平台 6—底梁 7—支承滚轮 8—滚轮支承装置

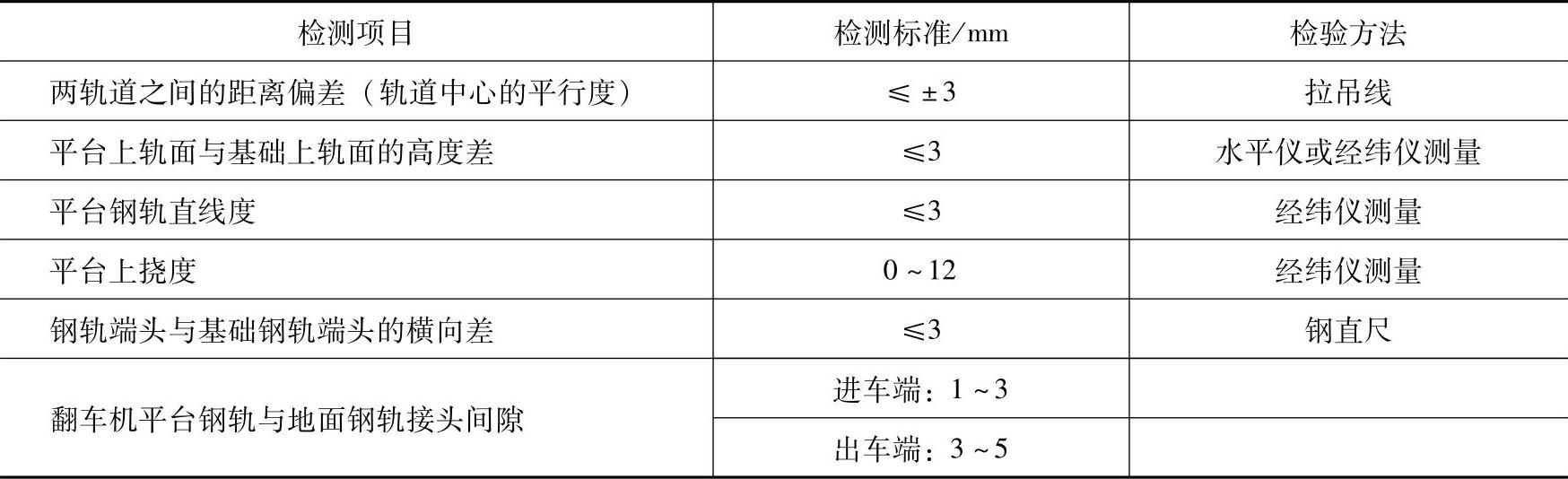

(二)平台钢轨的检查(翻车机平台在零位时)

用钢直尺及钢丝拉线、光学测量仪(如光学平直仪、经纬仪等)检查钢轨的直线度及扭曲情况。具体技术标准参见表9-6。

表9-6 翻车机平台钢轨的检验方法及质量标准

(三)转子端盘的检查(翻车机在零位时)

转子端盘检修前先进行测量,再决定是否进行调整。

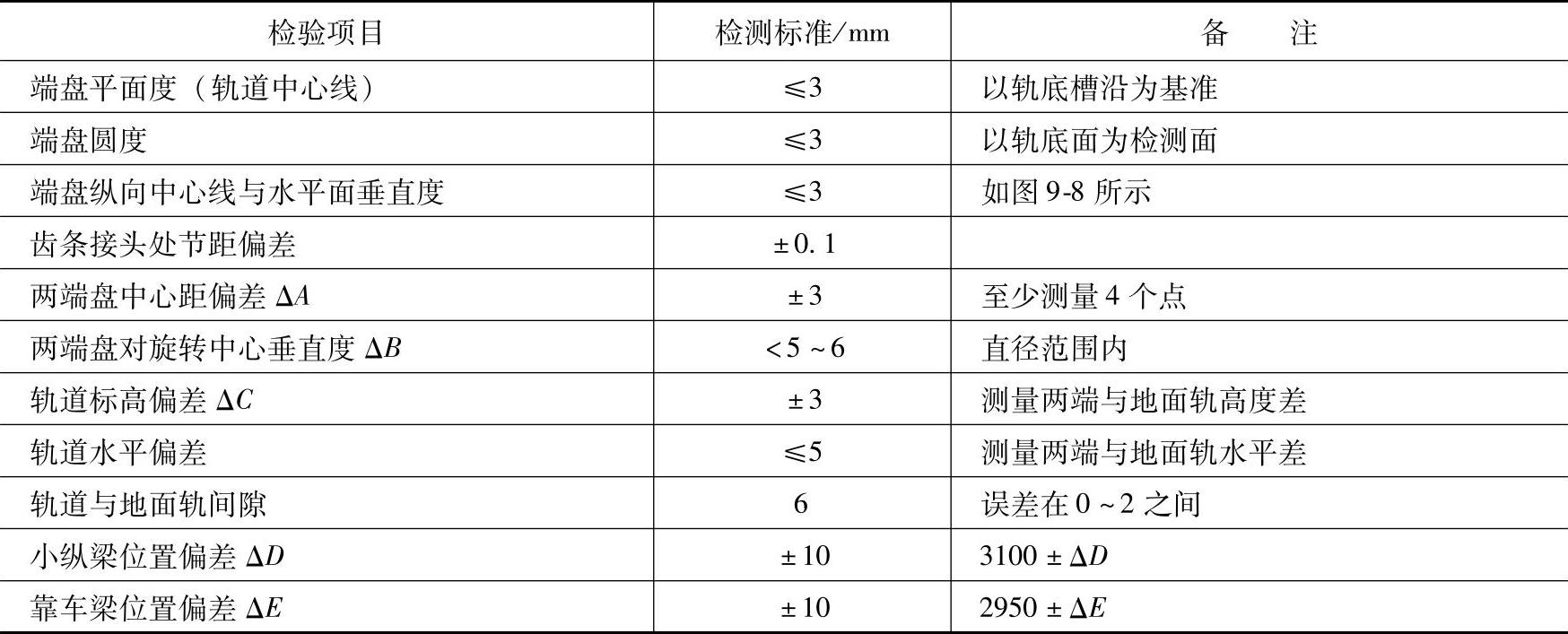

1.翻车机端盘的安装精度(表9-7)和安装参数图(图9-8)。

表9-7 翻车机端盘的安装精度

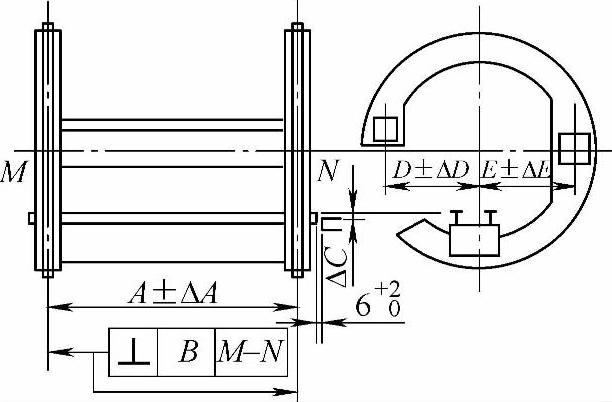

2.端部滚动止挡的检修

如图9-9所示,端部滚动止挡共两组,每一组端部滚动止挡由一个止挡座和一个滚轮组成,安装在翻车机两端的端盘与基础侧墙之间,以限制翻车机轴向窜动(特别是在驱动装置、滚轮装置移位情况下,起到最后保护作用)。

图9-8 翻车机端盘的安装参数

图9-9 端部滚动止挡的结构

有些型号的翻车机还在传动底座上设有下部滚动止挡座,通过端环同样限制其转子轴向窜动。

1)端环上的周向止挡完好。(https://www.xing528.com)

2)翻车机在零位时,调整端环上周向止挡垫片,使端环上的止挡座与地面之间保持20mm间隙。

3)调整端部滚动止挡,使固定在基础上的止挡与平台上的止挡座的间隙,达到进车端为6mm,出车端为0。

(四)滚轮装置的检修工艺

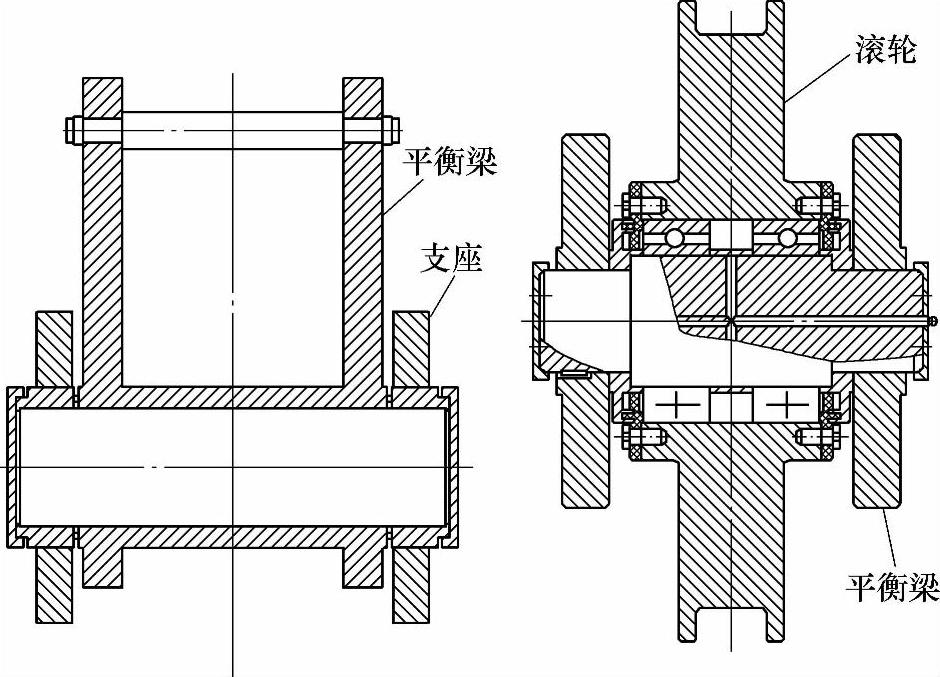

1.支承滚轮的结构

如图9-7和图9-10所示,滚轮支承装置一共有四组,每组滚轮支承装置上有两个支承滚轮,两个支承滚轮由可以摆动的平衡梁连接,以保证每个支承滚轮与轨道接触。进车端的两组滚轮支承装置上的滚轮带轮缘,用以限制回转盘的轴向窜动。支承滚轮用于承载翻车机本体及翻卸车辆的重量,并随本体回转。

2.滚轮支承装置的拆卸与安装工艺

1)滚轮支承装置检修前的安全措施同前述驱动装置的检修。

2)用千斤顶将翻车机需要拆卸的滚轮支承装置的一端顶起,拆下支承装置的地脚螺栓并支承装置移出,用起重机配合导链将其吊出放在平稳位置。

图9-10 支承滚轮结构示意图

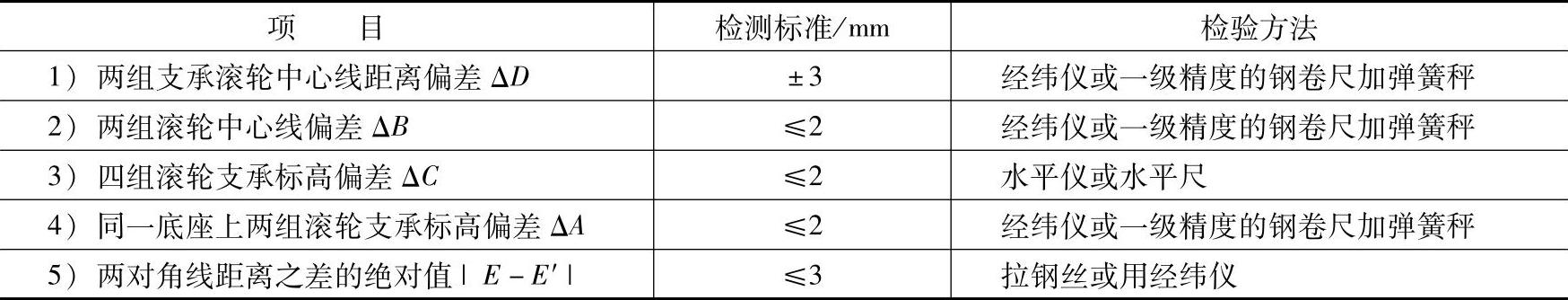

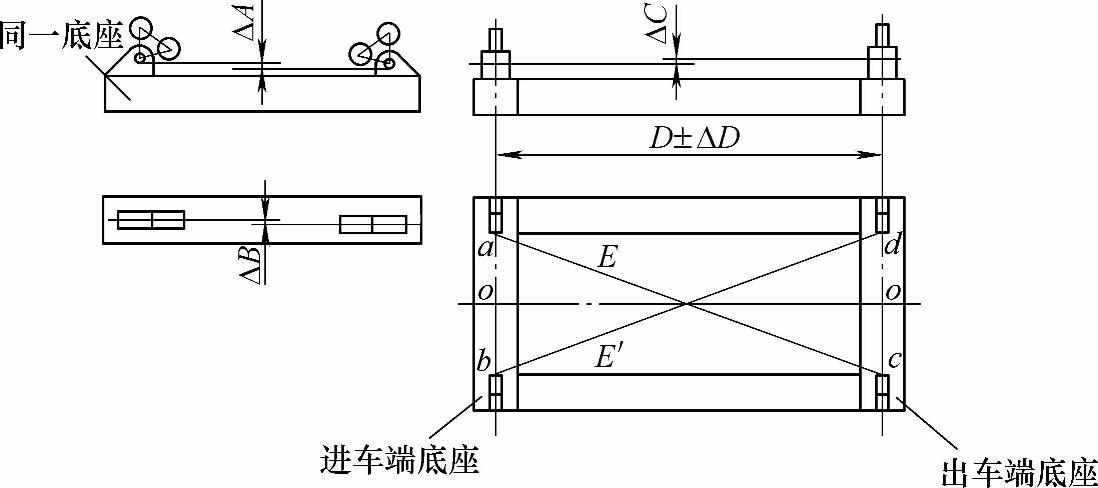

3)按照滚轮支承装置加油孔侧朝外的原则,吊装滚轮并按标记就位,如图9-11所示,通过垫片调整找正滚轮组的位置。注意:a、b、c、d点应在滚轮中心的连线上,尽量靠近滚轮,且oa=ob=oc=od,公差为±0.5mm,对角线距离差的绝对值不得大于5mm。找正后,按图样要求检验支承滚轮底座安装的尺寸偏差,检验标准见表9-8。

3.支承滚轮磨损情况的检查与检修质量标准

1)支承滚轮不得出现裂纹,磨损深度不得大于2mm,滚轮内孔圆度误差不得大于0.2mm。

2)支承滚轮轮体完好无裂纹,踏面均匀、磨损正常,轮缘完好、内侧无磨损及啃轨痕迹。

3)滚轮支承装置的滚动轴承轴向总间隙为(0.5±0.2)mm,滚轮支承装置与驱动装置内的滚动轴承一般在大修期间应予以更换(或者至少应准备相应备品)。

4)保证每端四个轮子在同一平面内,并且该平面应与翻车机中心线垂直,误差≤±1mm。一端的轮子中心平面应与另一端的轮子中心平面平行,其平行度误差在5m范围内≤2mm,两中心平面距离偏差ΔD≤±3mm;底座上打印标记处两对角线距离偏差≤3mm,同时两端轮子应在同一水平面内,其高度差≤2mm;通过垫片组调整,保证所有轮子均与轨道接触良好。

4.翻车机支承滚轮安装精度的检查方法及标准(表9-8和图9-11)。

表9-8 翻车机支承滚轮安装精度的检查方法及标准

图9-11 支承滚轮装置安装数据

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。