(一)大修前的准备工作

1)检修前将设备工况和测试损坏情况等记入台账。

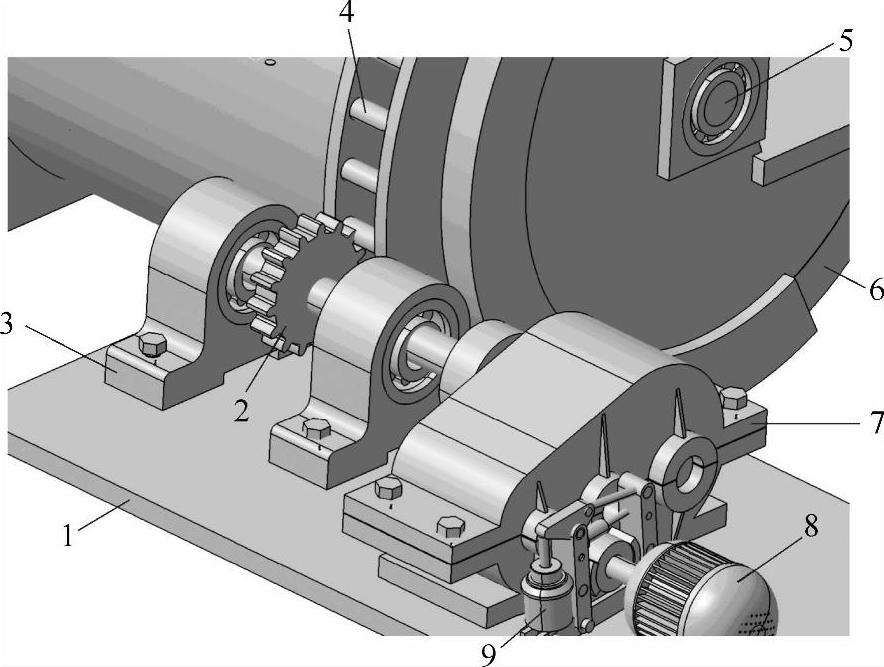

图9-1 翻车机驱动装置结构示意图一

1—地基基础 2—传动齿轮 3—轴承座 4—圆柱销齿轮传动 5—同步轴 6—回转盘 7—减速器 8—电动机 9—制动器

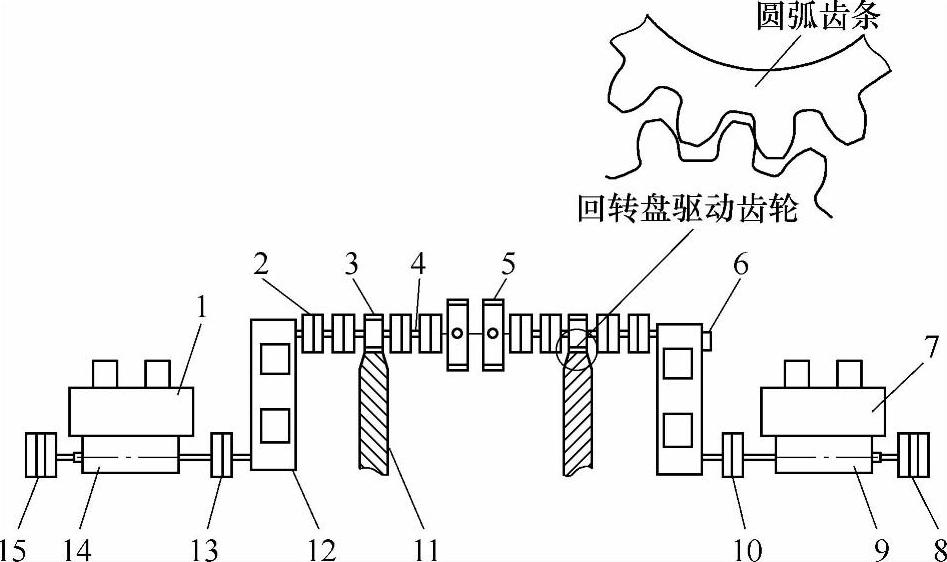

图9-2 翻车机驱动装置结构示意图二

1、7—风机 2—齿轮联轴器 3—小齿轮 4—同步轴 5—轴承座 6—编码器 8、15—制动器 9、14—驱动电动机 10、13—联轴器 11—齿圈 12—减速箱

2)根据检修项目,制订大修方案和技术安全措施,制订工期、材料计划(即备品备件的准备)等。

3)根据项目办理检修工作票。

(二)大修前的测量

翻车机驱动装置检修前,应先对其基准部件进行实际测量并作好相应记录。

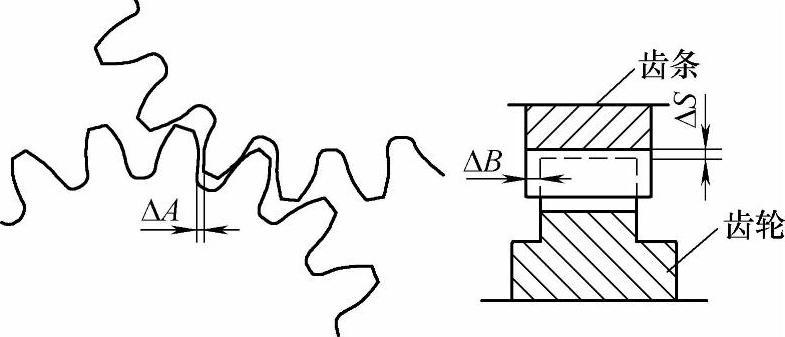

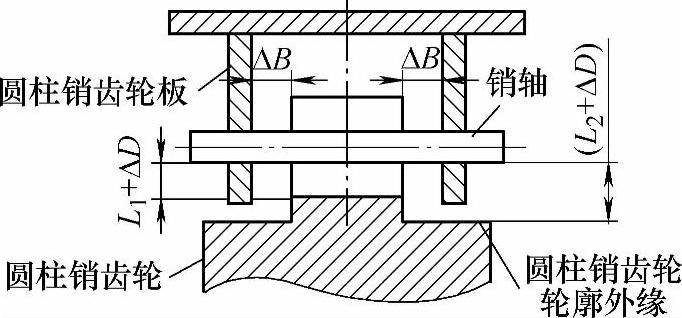

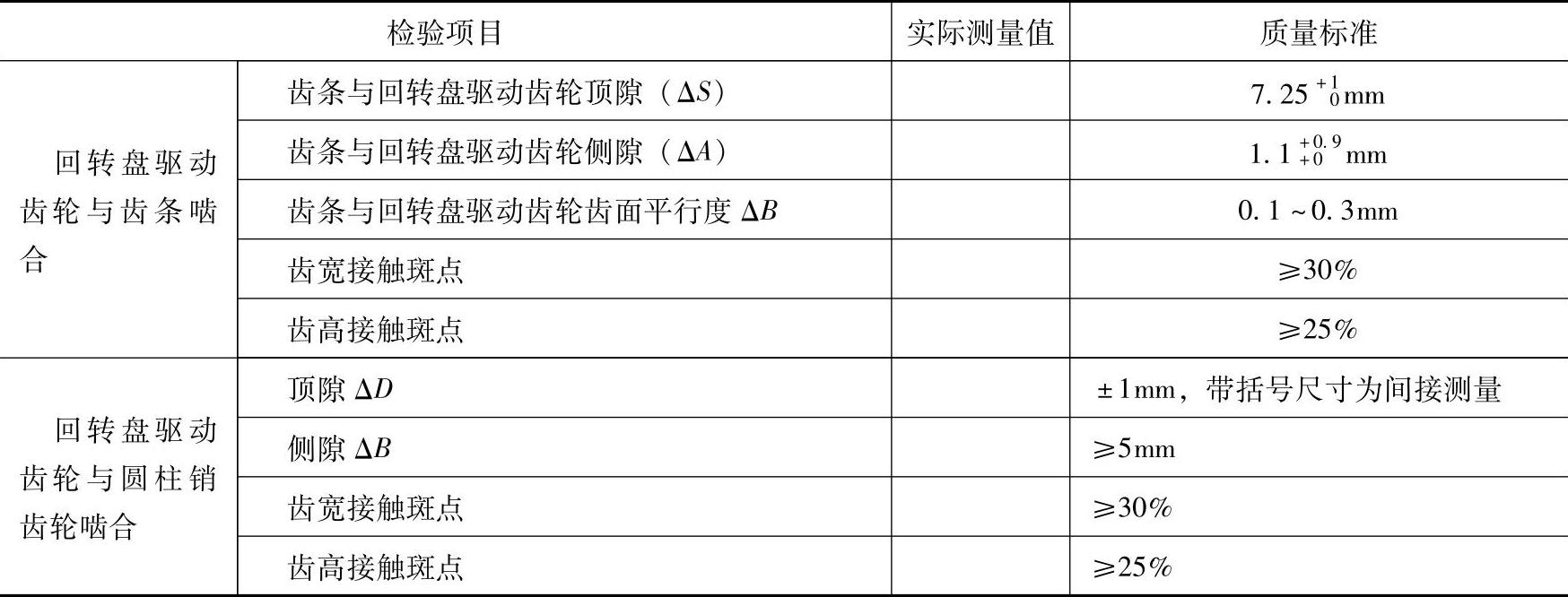

1)检测回转盘驱动齿轮与齿条(或回转盘驱动齿轮与圆柱销齿轮)的啮合位置、啮合间隙及接触情况。

图9-3所示为回转盘驱动齿轮与齿条啮合情况检测示意图,图9-4所示为回转盘驱动齿轮与圆柱销齿轮啮合情况检测示意图。啮合间隙可采用压铅丝法、塞尺法或打表法(可参看第二单元第四章第四节),齿轮接触面积可采用色印法检查,啮合位置可采用深度尺、钢直尺或拉线法进行测量,获得以上测量数据后作好原始记录。表9-1为回转盘驱动齿轮啮合情况检测记录。

图9-3 回转盘驱动齿轮与齿条啮合情况检测示意图

图9-4 回转盘驱动齿轮与圆柱销齿轮啮合情况检测示意图

表9-1 回转盘驱动齿轮啮合情况检测记录

2)对联轴器、轴承座等位置作出相应标记。

(三)翻车机驱动装置的解体及技术安全措施

1.转子式翻车机驱动装置的解体及技术安全措施(以ZFJ—100翻车机的大修解体为例)

1)驱动装置解体前应检查活动平台,保证无车及其他杂物。

2)将翻车机平台调至零位。

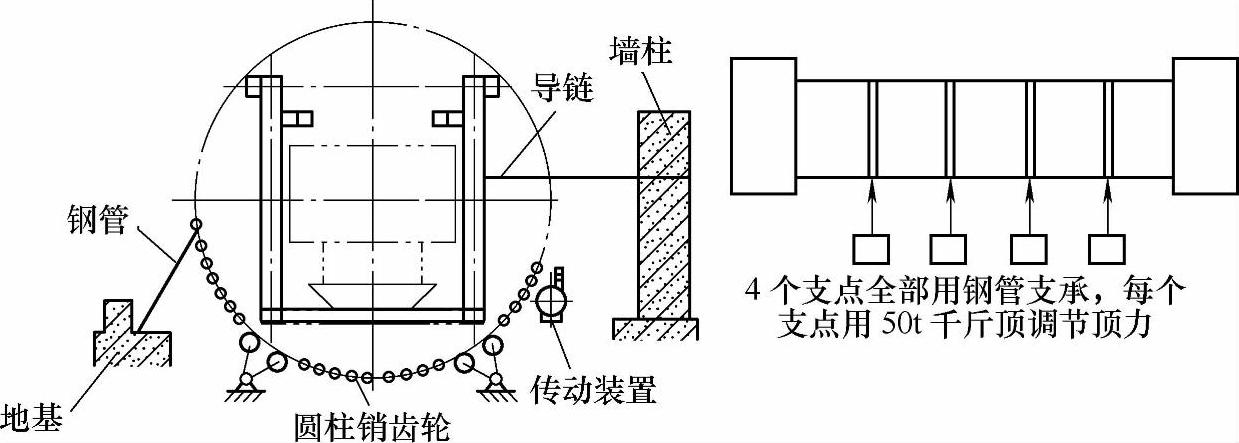

3)作防止机构转动的安全措施。如图9-5所示,当将驱动装置拆下后,由于转子偏重的作用,转子会向偏重一侧回转,若无安全措施,则会发生事故。故在驱动装置拆除前应做好防止转子向一侧自由转动的安全措施。

①检查非检修侧制动器的制动状态,保证制动可靠。

②用钢管在转子两端盘处支承,每处支承的方法应是:钢管一端支于圆柱销齿轮上,另一端支于地基上;用10t导链水平拉出,导链一端绑于顶梁或斜梁上,另一端绑在墙柱上。

③底梁支承的4个点用4个机械千斤顶调整。即驱动装置拆卸前4个机械千斤顶均调整至一定顶力状态。

4)作好上述解体拆卸前的安全措施后,可依次拆开电动机联轴器及齿形联轴器,然后拆卸电动机、减速器、传动回转盘驱动齿轮两侧轴承座,最后拆卸回转盘驱动齿轮。作以上拆卸工作时,切记逐级作好各传动部件的标记,只有这样才能给检修后的复位打好基础。

图9-5 ZFY—100型转子式翻车机解体拆卸的安全措施

2.侧倾式翻车机驱动装置的解体及技术安全措施

侧倾式翻车机解体驱动装置时,一般将本体(重心)落于重车调车机一侧,使驱动部件不受力,这时便可进行解体工作。

方法一:断开翻车机控制电源,将翻车机两端的驱动电动机的制动器用手动同时完全打开,让翻车机自由翻转15°~30°,用钢丝绳(两组)将进车端和出车端固定在翻车机下部的柱子上,或用卷扬机等固定装置将翻车机本体固定,拆卸电动机与减速器连接的制动器,便可对减速器进行解体检修。

检修或更换回转盘驱动齿轮、驱动大轴及轴承、齿形联轴器等部件时,需进一步将齿形联轴器解体、轴与轴承解体,吊出驱动大轴,并分别对上述驱动部件进行检修。

方法二:若翻车机上部与下部同时需要做检修或维护工作,则可将2个50t千斤顶支于翻车机底梁根部,将翻车机平台四角顶平,再用工字钢固定转子圆盘两端,然后进一步将驱动部件解体,并分别进行各部件检修。

(四)驱动装置的安装与检查调整

驱动装置各部件的具体检修工艺见单元二所述,这里不再赘述,下面重点分析驱动装置的回装与调整问题。

驱动装置各部件检修后,达到要求的质量验收标准,便可进行相应的装配和调整。其安装顺序为:回转盘驱动齿轮与圆柱销齿轮安装就位(或回转盘驱动齿轮与齿条安装就位)—轴承及轴承座的安装及调整—齿形联轴器的找正(即减速器的找正)—电动机的安装—制动器的安装及找正。

安装时应控制好回转盘驱动齿轮与齿条(或圆柱销齿轮)的侧隙和顶隙。安装驱动装置后,可利用起重机拖动回转机构进行局部回转,检验其齿面啮合状况。对于圆柱销齿轮传动,由于圆柱销齿轮板的阻隔,顶隙不易控制与测量,可用间接测量法来达到要求,即用回转盘驱动齿轮轮毂至销轴的距离间接测量进行控制。需要强调的是,为保证整个回转盘驱动齿轮在齿宽上啮合,用塞尺检查时,塞尺应从两边插入,插入深度≤10mm,两边插入深度差≤1mm。(https://www.xing528.com)

具体操作过程:根据齿轮与齿盘啮合技术要求(表9-1)确定轴位置─确定轴承座位置─确定输出侧半联轴器(与传动回转盘驱动齿轮相连接)的位置—通过联轴器找中心确定减速器地脚位置—通过找中心找正电动机位置。

驱动装置找正的具体操作过程如下:

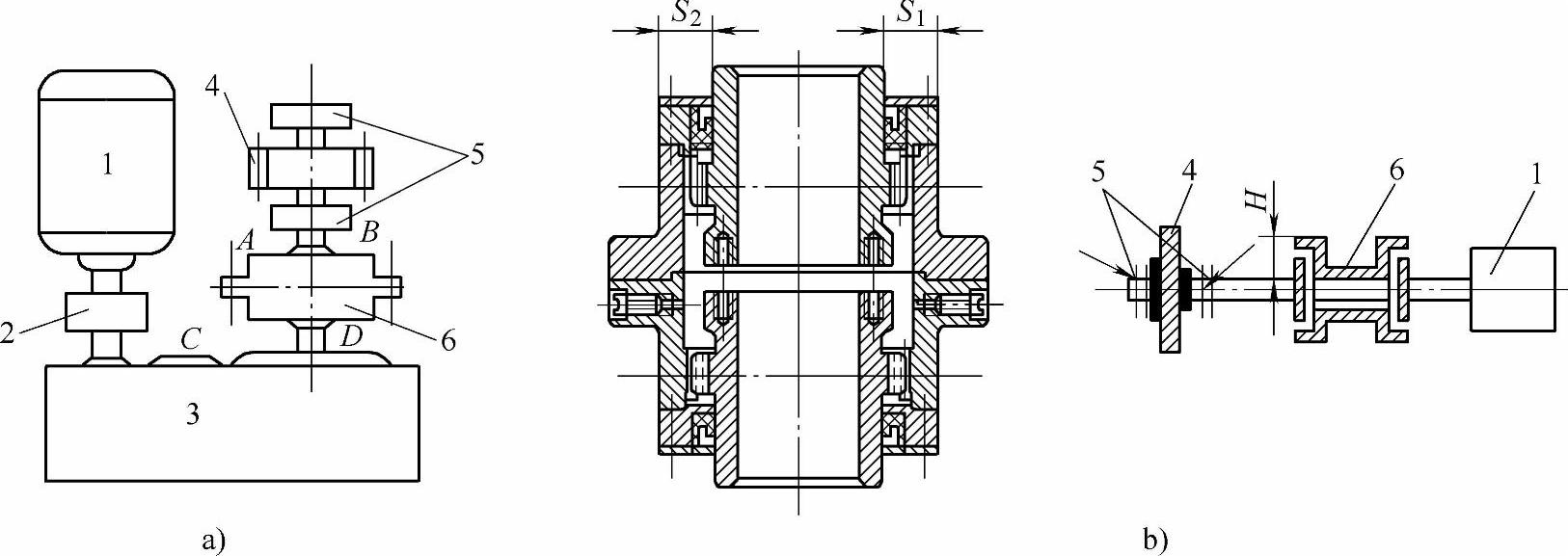

如图9-6所示,减速器结合面、联轴器水平间隙、联轴器和轴承座水平间隙分别为C、D、A、B。假设回转盘驱动齿轮位置固定,通过鼓形齿式联轴器找正减速器的位置。

图9-6 驱动装置的安装

a)驱动装置图 b)鼓形联轴器结构

1—电动机 2—联轴器 3—减速器 4—回转盘驱动齿轮 5—轴承座 6—鼓形齿式联轴器

1.先进行初步找正

打开减速器上盖,先确定减速器高低,然后确定减速器输出轴和回转盘驱动齿轮轴是否存在左右偏差,最后确定输出轴和回转盘驱动齿轮轴的平行度。

1)减速器的高低可以通过轴心标高计算来确定,先计算回转盘驱动齿轮轴的水平高度,然后推算减速器的高度。

2)减速器输出轴和回转盘驱动齿轮轴是否存在左右偏差,可以先吊入输出轴(未装联轴器),通过输出轴和回转盘驱动齿轮轴的简单直尺测量来确定。该方法也可以简单确定减速器输出轴的高低。

3)确定减速器输出轴和回转盘驱动齿轮轴的平行度,即是否存在减速器的摆尾,可以先吊入输出轴,通过简单测量输出轴端面和回转盘驱动齿轮轴端面间隙来确定;也可以测量减速器输出轴轴承座端面和回转盘驱动齿轮轴承座端面的距离来确定。

这3项初步确定的位置中,第2项准确度最差,是后期找正的主要关注点。

减速器的高低误差应在初步找正时控制在1mm以下,因后期找正中对高低的进一步确定难度比较大。

确定减速器是否存在摆尾时,使用轴端面找正后在长度方向上的累计误差比较大(轴端面直径小),会对电动机的找正带来不利影响;测量减速器输出轴轴承座端面和回转盘驱动齿轮轴承座端面距离时,由于位置和测量工具的限制,只能达到毫米级别,故需要进一步精确找正。

2.减速器找水平

减速器找水平应在找高低时一并进行,通过使用水平仪器,确定减速器的水平度。减速器在长度方向上的水平度可以有一定的误差,误差可以控制在4mm/m以内,但在轴线方向上水平度必须控制在2mm/m以内,最好控制在1mm/m以内,折算成端面的倾斜后,对找正的误差影响更小。

3.进一步精确找正

进一步找正是减速器装配联轴器后的找正。

(1)减速器摆尾 减速器出现摆尾后,联轴器外壳必然出现扭动,从而出现累积误差。通过测量A、C、B、D的间隙,即可得出相关数据,数字表现为不等。发现偏差后,应及时调整减速器尾部或头部的位置,调整间隙。最终使A+C和B+D的差值控制在0.5mm以内,此时可以忽略端面不光洁造成的误差(此时该误差即使较大,也不会超过许用偏差量)。

(2)减速器左右偏差 减速器出现左右偏差后,同样会引起联轴器外壳的扭动,发生累积误差。此时A+C和B+D虽然近似,但此时若A>B,则C<D,或相反。对于该类型的偏差,可以调整减速器的左右位置来消除偏差。直至A和B近似或C和D近似。

(3)减速器高低的偏差 当减速器左右偏差找正完成后,即可进行减速器高度方向上位置偏差的找正。高低的偏差,可以按照减速器左右偏差的测量方法来处理,但如果下方的间隙不容易测量,也可以通过测量联轴器外壳到轴的距离来测定。先测量左右方向上的距离(图9-6),得出平均值S,然后测量上部的距离H,若小于平均值则说明减速器高,反之则说明减速器低。考虑到齿轮联轴器的齿间距,联轴器外壳肯定有下沉,当S-H≤0.7或H-S≤0.5时,则可以认为减速器高低偏差符合要求。

4.需要说明的问题

1)鼓形齿式联轴器的找正精度比较低,是因为齿顶弧度造成的适应度大。

2)鼓形齿式联轴器的找正数值,认为不考虑联轴器本身的加工变形和测量端面的不平整。

3)测量端面存在不平整时,应测量附近2~3个点,取平均值。测量时避免使用内卡钳卡尖触碰凸凹点。

4)鼓形齿式联轴器找正前应盘动减速器,使联轴器位置处于随机状态。

5)找正时,应按照所述顺序执行,部分步骤可以合并,但要避免后一个步骤测量值的变动影响前一个步骤的测量值,特别是影响差值。

6)初步找正时应打开减速器上盖,以下箱体为基准进行找正。

(五)翻车机驱动部件的检修验收质量标准

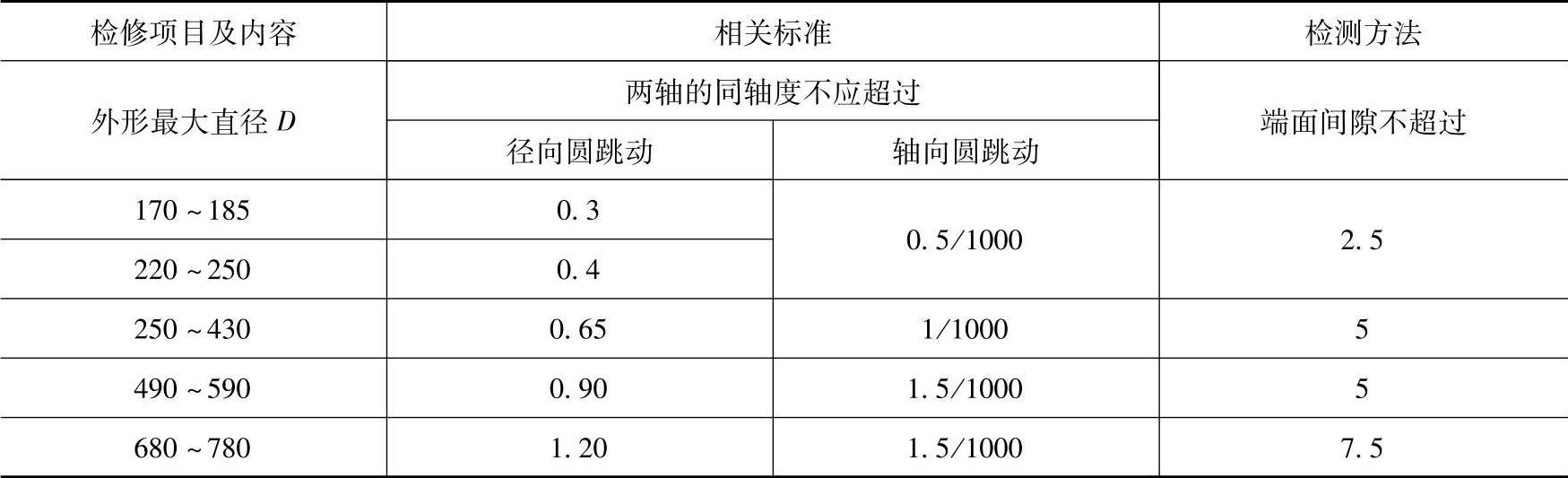

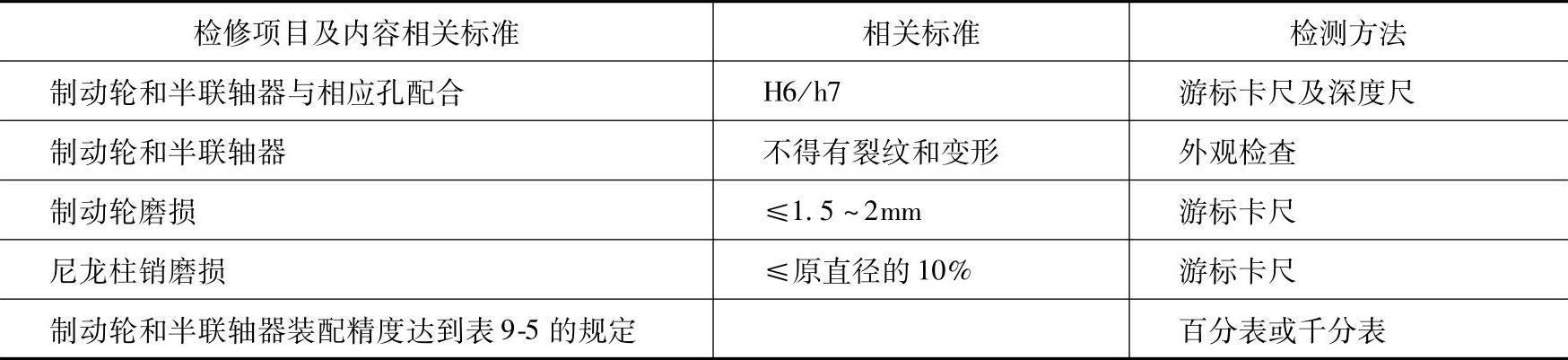

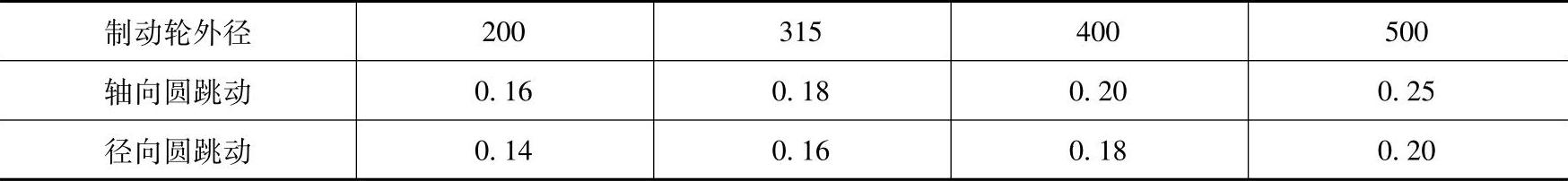

开式齿轮传动装置的检修质量标准、减速器检修质量标准见单元二第四章第四节,联轴器找中心质量验收标准见表9-2~表9-5。

表9-2 齿轮联轴器的检修质量标准

注:如果条件允许,齿轮联轴器都可以按外齿轴套轴向圆跳动为0.15mm,径向圆跳动为0.10mm来进行装配。

表9-3 齿轮联轴器的装配精度

表9-4 制动轮联轴器的检修质量标准

表9-5 制动轮和半联轴器的装配精度 (单位:mm)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。