(一)液压系统分析

根据设备使用说明书,全面了解液压设备的用途、技术性能、主要结构、设备精度标准、使用要求、安全技术要求、操作使用方法、试车注意事项等内容。

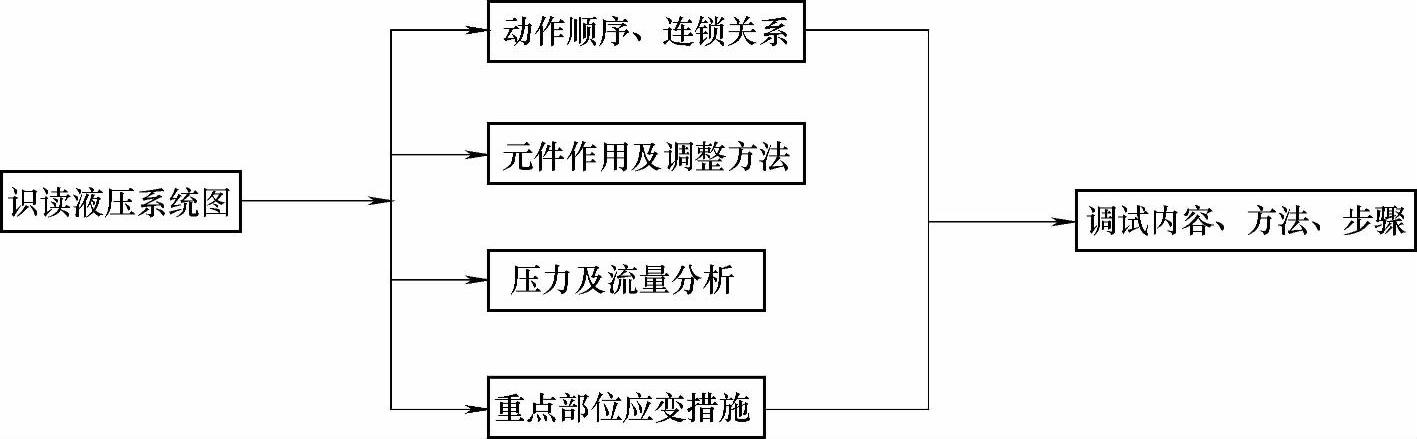

其具体分析步骤如图5-12所示。

图5-12 液压系统分析检测基本步骤

(二)液压系统调试前的准备

1)液压元件及管路的全面清洁。

2)加油口及运动副加油润滑。

3)液压泵及附件、控制阀及附件、液压缸、液压马达、管路及接头等连接是否正确、可靠。

4)电器元件的连接是否安全可靠。

5)各手柄动作切换位置(起动、停止、前进、后退、卸荷等)是否正确且切换自如;行程挡铁位置是否合适、可靠。

6)旋松溢流阀手柄,适当拧紧安全阀手柄,使溢流阀调至最低工作压力,流量阀调至最小流量。

7)合上电源。

(三)液压系统的调试工作

1.分系统调试原则

1)先调整补油系统。待补油系统的压力、流量正常后,方可进行各单元闭式液压系统的调整。

2)变量液压泵的流量必须从零开始,从小到大逐渐调整流量,直到流量满足工作需要为止。

3)溢流阀的压力调整,必须从小到大逐步升高,直到满足系统工作压力为止。调压前将压力阀调节手柄旋松,才能起动液压泵。

4)节流阀的调整,可根据系统的要求从大到小进行调整直到满足工作速度为止。

5)液压元件各调整手轮的变化,必须一点一点地进行。

6)液压系统全部调整工作结束后,必须将各调整手轮卸掉,并将各元件所调整的位置,采取可靠的措施锁紧。(https://www.xing528.com)

2.液压系统的调试步骤

1)点动试车。点动液压泵开关,观察液压泵转向是否正确,若电源接反,马上纠正。待液压泵声音及振动值符合要求、无漏油并连续输出油液时,方可投入连续运转和进行空载调试。

2)空载试运。在无负荷(不连接外部负载)的情况下,低速空运转,时间不超过30min。

3)调压升速。逐渐均匀升压、加速,具体操作方法:反复拧紧又立即旋松溢流阀、流量阀等的压力或流量调节手柄数次,并以压力表观察压力的升降变化情况和执行元件的速度变化情况,液压泵的发热、振动和噪声等状况,若发现问题应有针对性地分析解决。

4)单动循环:按照动作循环表,结合电气、机械部件,先调试各单个动作,再转入循环动作调试,检查各动作是否协调。对在调试过程中出现的复杂问题,如移动部件振动过大与爬行,换向阀无换向等问题,通常求助厂家解决。

5)满负荷调试。按液压设备的技术要求,进行最大工作压力和最(大)小工作速度试验,检查功率、发热、噪声、振动、调整冲击、低速爬行等方面的情况,检查各部分的漏油情况,空载时不漏的部位在压力增高时有可能漏油,若有此情况发生,应及时排除,并作出书面记录。

6)系统严密性试验的试验压力应为工作压力的1.5倍。

7)各种仪表均应经检验合格。

(四)试运要求

1)液压泵起动时,油温不得低于0℃,低于0℃时应先加热,达到正常油温才能起动,如无加热器,则应起动一会儿,停一下。应设有安全阀,其调定压力不应超过液压马达的最高压力。

2)液压系统工作时,噪声应≤2dB,如有超出应停止运行,待油温正常时再运行。液压泵进口油温不得大于60℃,油液温度应小于40℃。

3)第一次起动电动机时应点动,确定旋转方向正常后,才能正式运转。

4)液压马达允许在满载荷工况下起动,但需在液压系统中采取一些抗扰动的屏蔽措施。

5)整个系统应有可靠的自动控制或人工控制。

6)各种阀的压力应从小到大逐步调整到正常工作压力。

7)各种阀的试验压力为工作压力的1.5倍,并保压3min不得泄漏,试验应从小到大分挡进行,每挡间隔3MPa。

8)溢流阀仅作溢流阀用时(如补油系统),系统工作压力即为调定压力。溢流阀作为安全阀用时,其调定值一般按说明书规定,如说明书未作具体规定,必须使调定压力不得超过元件和管路所能承受的最大压力。如果系统工作压力远低于元件和管路的最大承受压力时,其调定值可按系统工作压力的1.2~1.5倍考虑。

9)整个系统运行前,如有手动操作模式,应先手动操作,待一切动作顺序符合要求时再进行空转试验,空运转试验10~20min。

10)整个系统运行时不得泄漏,若有异常响声,应停止运行并进行处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。