图4-65 蜗杆减速器的检修技术要求

蜗杆减速器中蜗杆与蜗轮组件的具体拆卸工艺(包括加热拆卸工艺)与齿轮减速器的相同,这里就不再赘述。下面仅对燃料设备驱动装置检修中,蜗杆减速器的装配及精度检查问题做如下分析。

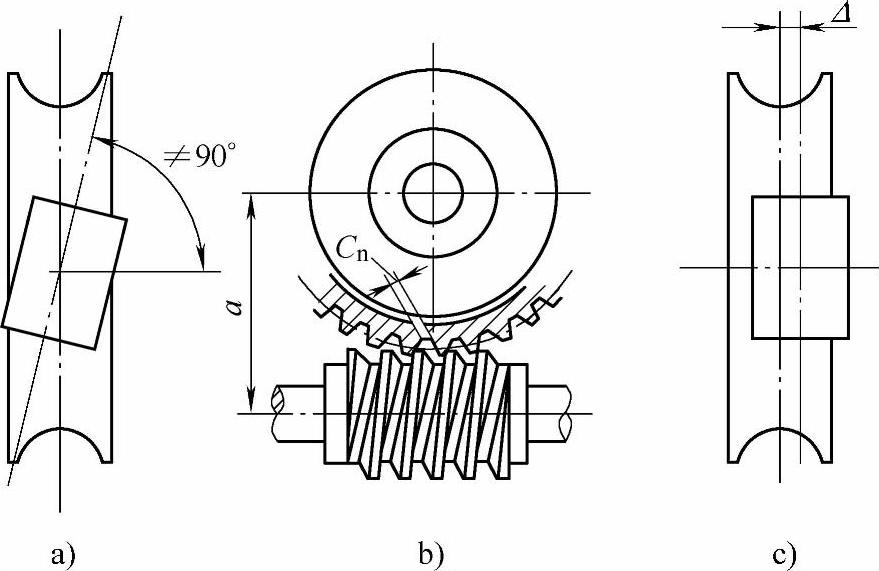

1.蜗杆传动轮齿接触精度的检查

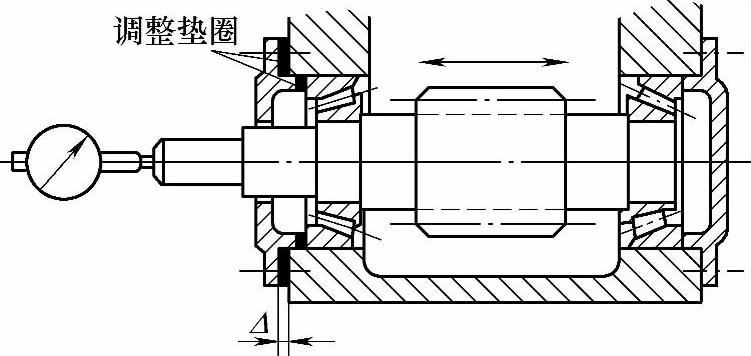

用涂色法检查后,图4-66a属正确啮合情况,即接触部位及斑点应在蜗轮中部稍偏于轮齿旋出方向,受力后接触点将自行移至中部。图4-66b、c均属不正确啮合情况,可以通过调整蜗轮两端的滚动轴承端盖的垫片厚度予以修复(图4-67)。

图4-66 蜗杆减速器用涂色法检查啮合精度

图4-67 蜗杆减速器加垫调整方法

2.蜗轮组件的装配

1)将蜗轮轴从箱体孔内穿入,将蜗轮套装到轴上。

2)将左、右两端轴承装到轴上。

3.蜗杆的装配与调整

1)先将圆锥滚子轴承内圈装入蜗杆轴上形成组件。

2)将蜗杆组件装入箱体内,同时装入两端轴承外圈。

3)装入右端轴承盖并拧紧螺钉,用铜棒垫上软质材料轻击左端蜗杆轴,使右端轴承外圈与右端盖内止口紧密贴合。

4)装入左端盖,用木锤轻击,使端盖内止口紧靠轴承外圈,然后拧紧端盖上螺钉。

5)一边拧紧螺钉,一边可用手盘动蜗杆轴,当拧紧到盘动轴有发紧的感觉时为止。这时轴承的轴向间隙为零,用塞尺测量端盖外止口间隙Δ值(图4-68),该值加上两端轴承所需的游隙值,即为左端盖外止口面应加垫片的厚度。

图4-68 蜗杆轴向间隙的测量与调整

6)为保证蜗杆装配后的轴向间隙,应用百分表在轴端进行检查。

7)对于大容量、重载及高速的蜗杆减速箱,蜗杆轴应考虑热膨胀量。

4.蜗轮轴向位置的调整

为获得要求的蜗轮对中精度、轮齿啮合位置精度(图4-66)需要仔细调整蜗轮的轴向位置。(https://www.xing528.com)

1)在蜗杆或蜗轮上涂色,手动旋转蜗杆轴,带动蜗轮旋转,判断接触部位是否符合要求,确定蜗轮轴移动方向。

2)蜗轮轴应向左移动,如图4-67所示。将蜗轮轴调整到正确位置后,将左、右端盖去掉,并按图4-69所示进行测量。

3)用游标卡尺或游标深度尺测量箱体孔端面到轴承端面的距离L1,再用游标卡尺测量端盖止口深度L2,L2与L1的差值即为加垫厚度Δ。若内、外止口都加垫片,可自行合理分配Δ值。如图4-67所示,根据印迹,蜗轮需向左移,则增加右端盖内止口垫片厚度,减薄左端盖外止口垫片厚度。

4)装上调整垫及左、右两端盖,旋拧紧固螺钉,紧固方法为左、右两端同时对称紧固螺钉,且一边紧固,一边用手盘动蜗杆,应灵活无阻滞,且蜗轮在任何位置上,用手旋转蜗杆的转矩均应相同,无咬住现象。

图4-69 加垫厚度的测量

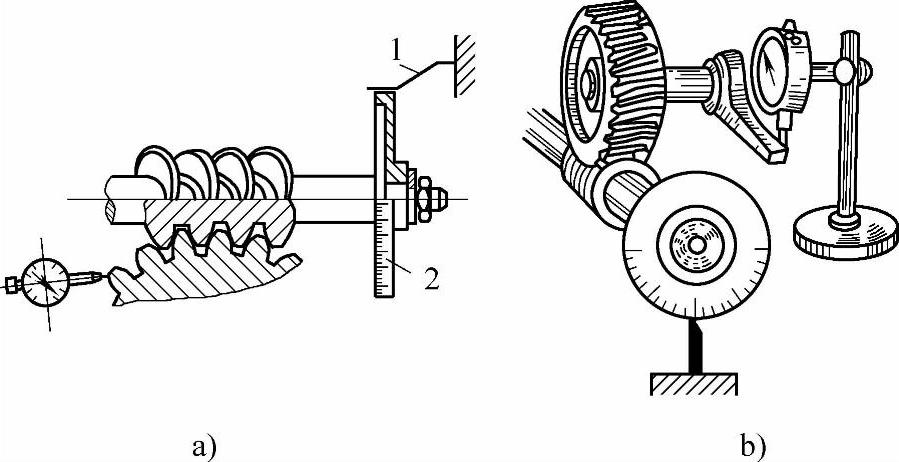

5)蜗杆与蜗轮装配齿侧间隙的检查方法有压铅丝法、百分表检测法及空程量大小判别法。

对于蜗杆与蜗轮传动用压铅丝法检测其齿侧间隙较为困难,但也可采用;对于要求传动精度不高的蜗杆传动,可用手转动蜗杆,根据转动时空程量的大小来判别侧隙的大小。

通常情况下,较常用百分表检测齿侧间隙。

如图4-70a所示,在蜗杆轴上固定一带量角器的刻度盘2,百分表测头顶在蜗轮齿面上,手转蜗杆,在百分表指针不动的条件下,用刻度盘相对于固定指针1的最大转角判断侧隙大小。如果用百分表直接与蜗轮齿面接触有困难时,可在蜗轮轴上装一测量杆,如图4-70b所示。

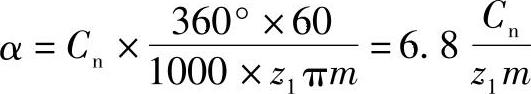

空程角与侧隙有如下的关系(略去蜗杆升角的影响)。

图4-70 蜗杆传动齿侧间隙的百分表测量法

a)空程角检测方法一 b)空程角检测方法二

1—固定指针 2—刻度盘

或

式中 Cn——侧隙,单位为mm;

z1——蜗杆头数;

m——模数;

α——蜗杆空程传动角。

经检测后,齿侧间隙达不到质量要求,可通过少量移动蜗杆轴向位置来调整。

6)蜗杆与蜗轮接触面积主要由蜗杆与蜗轮的中心距来保证,见下述质量标准。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。