(一)齿轮箱壳体和结合面的检修

1)减速器安装底座平面的平面度公差为0.5~1mm。减速器的结合面应平行于底座平面,底座平面与减速器结合面的平行度允许偏差应小于0.5mm/m,结合面的表面粗糙度应不低于Ra6.3μm。

2)为了保证不漏油,上、下箱体结合面上任一处间隙用塞尺检测,不大于0.03mm(螺栓拧紧后),结合面的表面粗糙度应不低于Ra6.4μm。轴端法兰结合面应平整密合,无沟槽及伤痕,在自由状态下用0.05mm的塞尺塞不过(螺栓拧紧前)。

3)上、下箱体结合面应与孔系轴线在同一平面内,其平面度公差小于0.02mm。

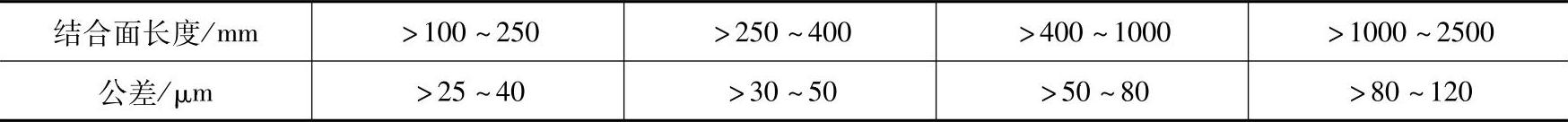

4)结合面应平滑,其平面度、直线度公差不得超过表4-17所示数值。

表4-17 减速器结合面的直线度和平面度公差

5)结合面上的定位销与销孔接触面积应为80%以上。

6)齿轮箱完整,不得有较大变形和裂纹。

(二)轴承盖的检修

1)轴承盖应安装正确,回油孔畅通,螺栓紧力一致。

2)端盖与轴的间隙应四周均匀(间隙为0.1~0.25mm),密封圈与轴配合紧密,密封填料填压紧密且与轴吻合,运行时不得漏油。

(三)齿轮组件的检修

1.齿轮质量

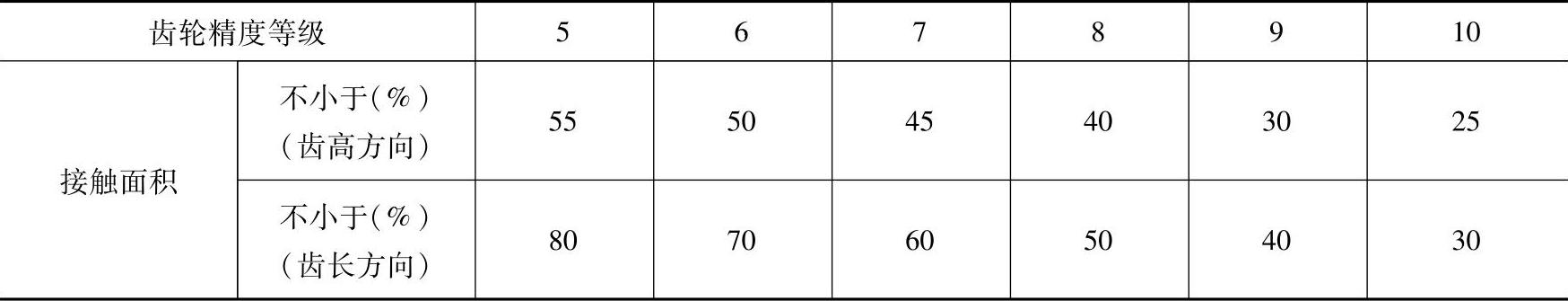

齿轮啮合部位及面积标准见表4-18。

表4-18 齿轮啮合部位及面积标准

1)齿面应光滑,不得有裂纹和飞边现象,各处几何尺寸应符合技术要求。

2)齿轮的外径和宽度应与图样规定的尺寸相符,偏差不得超过±0.5mm。可按图样做出样板(齿规)进行检查,要求齿形的偏差不大于0.1mm,经公法线千分尺检查,齿距偏差不大于0.2mm,必要时可按样板进行补修。(https://www.xing528.com)

2.齿轮啮合质量

1)接触斑点的分布位置,应趋近齿面中部。齿顶和两端部棱边处不准接触,否则应重新修研。其齿轮啮合沿齿长和齿高的接触百分比为:齿轮啮合沿齿长不小于60%,沿齿高不小于45%,其具体啮合要求见表4-18。

2)齿顶间隙为齿轮模数的0.25倍。

3)齿轮轮齿的磨损量超过原齿厚的25%时,应更换新齿轮。

4)齿轮轴向圆跳动和齿顶圆的跳动公差,应根据齿轮的精度等级、模数的大小、齿宽和齿轮的直径大小确定。其中一般常用6、7、8级精度,齿轮直径为80~800mm时,径向圆跳动公差为0.02~0.10mm;直径为800~2000mm时,径向圆跳动公差为0.10~0.13mm;齿宽为50~450mm的齿轮,轴向圆跳动公差为0.026~0.03mm。

5)齿轮节圆径向晃动与端面瓢偏(径向圆跳动量及轴向摆动量、齿轮与轴的装配情况)检查:

①齿轮的中心与轴的中心线重合。

②齿轮的端面与轴的中心线垂直。

③齿轮径向和轴向摆动量最大允许值为:径向不大于1mm(即不应大于节圆直径的米数乘以0.25mm);轴向不大于1.2~1.5mm(即不大于节圆直径值的35%)。

6)当齿轮加有平衡重块时,平衡重块不得有脱落和松动现象。

7)齿轮与轴的配合质量,应根据齿轮的工作性质与设计的要求确定,一般的配合特性和使用范围可参考有关规定进行选用。齿轮应紧靠轴肩,无松动。

8)当附有键连接时,键的配合应符合国家标准,键的顶部应有一定间隙(视其大小在顶部留有0.1~0.4mm的间隙),当键的顶部间隙过大时,键底不准加垫,必须换上合格的键。

9)圆柱齿轮传动中心距极限偏差(沿齿轮的齿宽平面内,实际组装中心距与设计中心距之差)及齿轮啮合最小齿侧间隙数值见表4-16。

(四)轴承检修质量标准(参看本章第二节)

(五)其他

1)油位计指示清楚正确;通气孔、回油槽畅通。

2)油杯等加油装置应齐全、完好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。