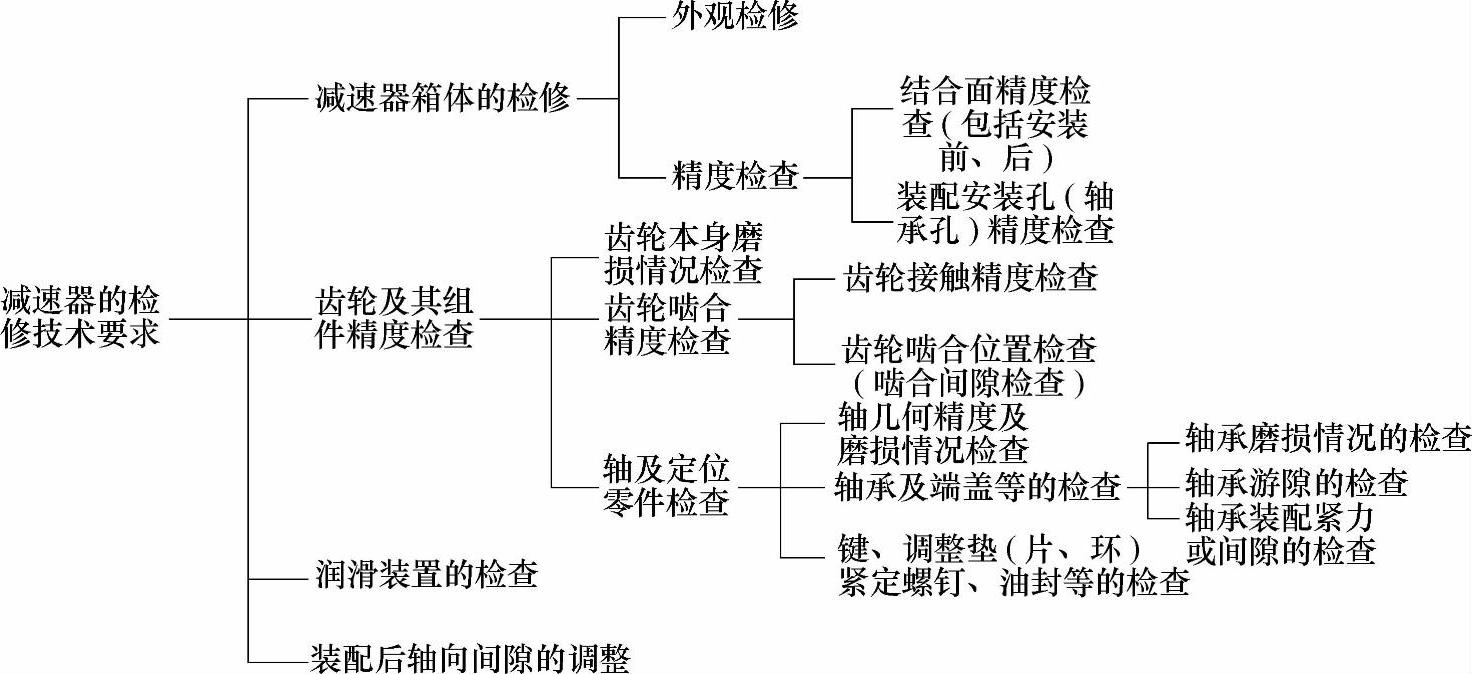

圆柱齿轮减速器的检修程序如图4-52所示。

图4-52 圆柱齿轮减速器的检修程序

(一)测量工作

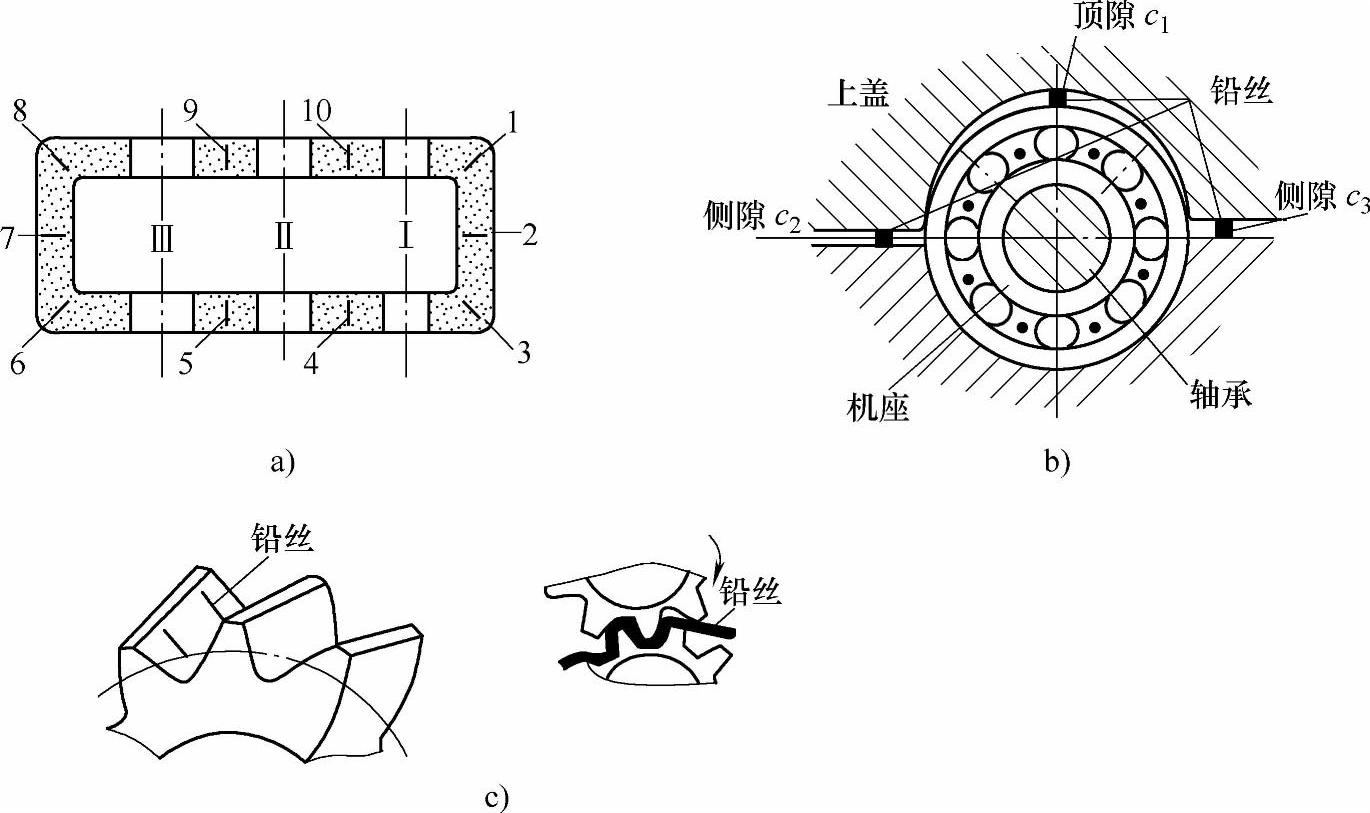

减速器各部件拆卸后,经过对零部件进行认真清洗及去飞边后,可进行各项精度的检查。通常包含轴承间隙、齿侧与齿顶间隙、轴承紧力、结合面接触精度、齿轮接触精度等,并可用压铅丝法一次性同时进行。即首先在齿面上薄而均匀地涂上红丹粉,然后分别在齿面上、箱体结合面上按要求对称地放置铅丝(铅丝直径为0.5~2mm,长为15~20mm),将减速器上盖扣上,对称地紧固螺栓,各螺栓的紧力应一致。按电动机转动方向,旋转减速器输入轴一整圈,打开上盖后做如下工作。

1)减速器上、下箱体结合面间隙的测量:

①用外径千分尺测量各铅丝的厚度,做好记录。

②计算厚度差值,标出结合面最大间隙,如图4-53a所示。

2)如图4-53b所示,根据压铅丝结果,分析箱盖对各轴承的紧力,如果过大或过小,则应对结合面刮研修整。轴承紧力公式如下:

轴承紧力=顶隙c1-(c2+c3)/2

注意:修刮结合面时,应对结合面间隙和轴承紧力情况进行综合判断,以确定修刮部位及修刮余量。

3)检查轮齿接触面积。

4)用千分尺逐一测量铅丝被压扁之后的厚度值,并计算其平均值,即为圆柱直齿齿轮的齿侧间隙,如图4-53c所示。

这里要强调的是,斜齿圆柱齿轮用上述方法测出的数值为端面侧隙,而检修质量标准中提及的齿侧间隙为法向侧隙(表4-16),所以应将斜齿轮的端面侧隙变为法向侧隙,端面侧隙与法向侧隙的换算方法见式(2-2)。

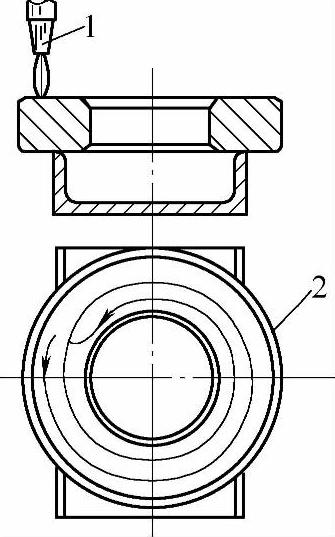

图4-53 用压铅丝法测量间隙或接触精度

a)用压铅丝测量减速器结合面 b)用压铅丝测量轴承间隙 c)压铅丝测量齿侧间隙

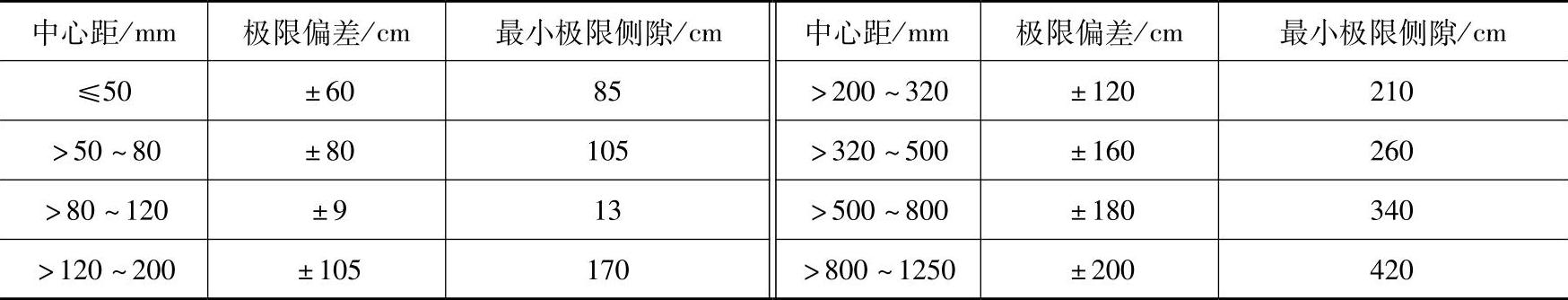

表4-16 中心距极限偏差

(二)零部件的检修

1.齿轮与轴组件的检修

齿轮组件的检修可分为齿轮组件的检查测量与拆卸、零件检修及零件回装三个过程。

1)清洗并检查齿轮、轴等表面磨损情况并做相应记录。

2)用铜棒敲击法检查齿轮、键、轴等的配合情况,对磨损情况进行分析记录,以便检修。此项检修的重点是配合面的检查。

图4-54 用丝杠拉取套装件的方法

3)测定齿轮的轴向和径向晃动度,并作好相应记录。

4)用齿形样板检查齿形。按照齿廓制造样板,以光隙法检查齿形。根据测试结果判断轮齿磨损和变形程度。

5)检查平衡重块有无脱落。

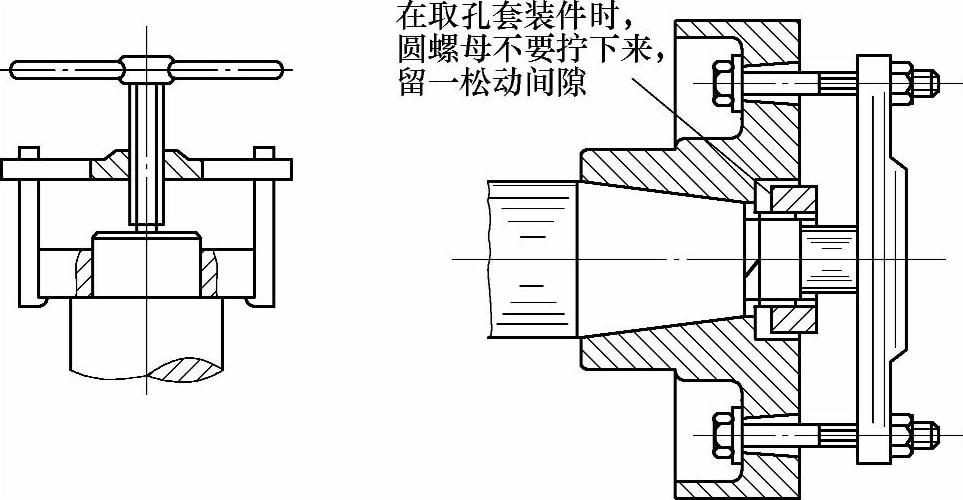

6)轴上相配件的拆卸,推荐用拉力拆卸(图4-54)或局部加热法拆卸。

在拆卸齿轮的过程中,当齿轮与轴的配合紧力过大时,可先使用螺旋压力机、液压千斤顶和拉马等工具进行预顶拆卸,并用装有120℃左右机油的油壶浇泼齿轮上。为使大部分热油浇在齿轮上,可用石棉带等将轴裹盖严,然后使用长嘴油壶浇泼(图4-55)。

7)拆卸后对轴及其相配件作进一步测量和检查。检查测量部位主要包括:

①轴有无变形和裂纹,螺纹、键及键槽、止推锁紧装置等处有无缺陷。

②轴与轴承、齿轮、隔套及密封装置相配合的轴颈尺寸是否符合零件图的要求。

③齿轮内孔及键槽尺寸是否符合零件图的要求。

8)零件修复。

①用油石、砂条、细砂布对局部表面进行修整。

②对轴头因受力涨粗的部分进行修复。(https://www.xing528.com)

③轴的修复(包括配合尺寸及配合表面修复、轴的矫直、键槽的修复等)。

④键与键槽的修复,即锉配键。

图4-55 套装件的加热拆卸方法

1—火嘴 2—旋转工作台

⑤对齿轮去飞边、孔口及键槽进行修复。

⑥轴承的清洗或更换及其他相配件(如轴套、销子、顶丝、锁母等)的修复。

2.箱体的检修

箱体的检修主要包括箱体的清理,缺陷认定及修复,油封装置的检查与更换,箱体与箱盖接触精度的检查与修复。

(三)整体装配

在完成以上检修工作,用汽油洗净各部件后,即可进行齿轮箱的整体装配。

1.装配的基本要求

1)保证正确的传动比(速比),使传递的运动准确、可靠,达到规定的运动精度。

2)保证传动时平稳,振动小,噪声小。

3)保证齿轮工作面接触良好。

4)保证规定的侧向间隙。

2.装配方法和注意事项

装配时应按解体时的印记与解体相反的顺序依次就位,防止装反、装错。即应先装入转速最低的轴,然后依次装入转速高的轴。其具体装配过程如下所述。

1)装好相应组件。

2)按印记就位内部部件,就位时不得碰伤齿轮和轴承。

3)根据装配印迹所示轴承端盖位置和测记的轴向间隙值,对端盖内、外止口垫片厚度进行调整,以调整好轴向膨胀间隙和推力间隙。其具体确定方法有:

①按式(4-1)计算膨胀间隙。

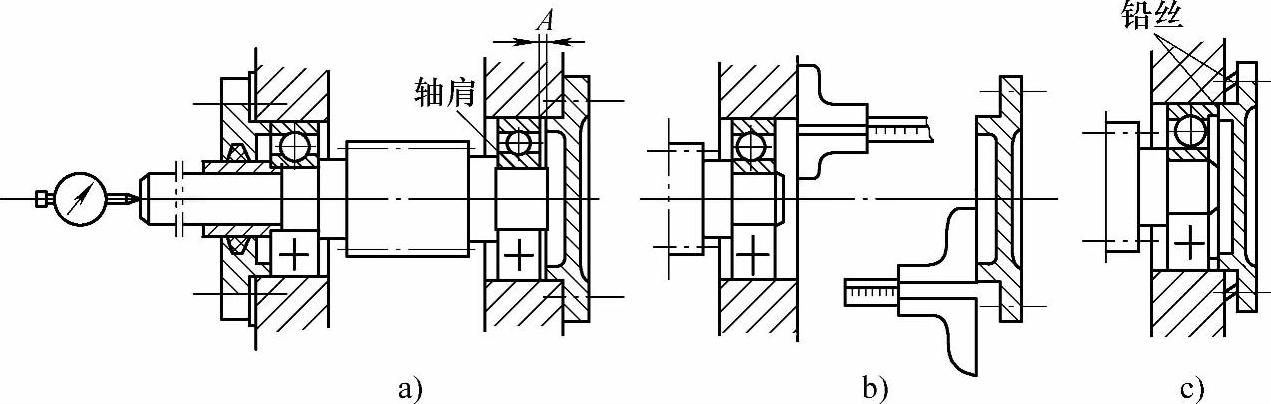

②按如图4-56所示方法测量传动组件轴向间隙。

③根据测量的轴向间隙的原始数据,减去计算出的轴向膨胀间隙值,再加上轴承工作游隙预留值(根据轴承工作游隙值确定)即为端盖垫片的厚度。

④至于垫片应加在端盖的内止口,还是外止口,以及加多厚,均要根据具体计算差值及端盖结构而定。

4)测量轴承(外圈)紧力,如不符合规定要求可通过修整轴承座孔,或在结合面加垫等方式进行调整至设备规定值。

图4-56 轴向间隙测量方法

a)用百分表测量 b)用游标深度卡尺测量 c)用压铅丝法测量

5)检查齿轮装配质量,复测及调整齿轮啮合间隙,使其径向圆跳动(以分度圆上弧长计算)和中心距在规定范围内。

6)检查齿轮啮合质量:用色印法复查齿轮啮合情况。从接触痕迹的位置,判断齿轮组装质量;从接触痕迹的大小,判断齿面的啮合好坏。如不符合要求可调整齿轮轴向位置。

7)装好箱体上盖和轴承端盖,密封填料压在轴上的力要适中,过紧则运转时会使轴发热。最后用手盘动轮轴,其旋转应轻便灵活,咬合平稳,无冲击碰撞等异常声响。

8)组装完毕和验收合格后,结合面应清理干净,在结合面上呈线状挤上密封胶。立即把清理干净的箱盖盖好,装上定位销,校正好上盖位置,然后对称地并且力量均衡地将全部螺栓紧固。

9)最后加入润滑油,把油孔盖装好。

对没有润滑油槽的齿轮箱,其轴承在装配时,要加上1号钙钠基润滑脂,加油时应用手从轴承一侧挤入,另一侧挤出。为了保证热位移的自由,滚动轴承外圈与轴承壳体间的工作面上应涂些润滑脂。

(四)提高密封性的措施

为了增强法兰结合面的严密性,可在结合面上涂洋干漆、油或601密封胶,然后均匀对称地拧紧螺钉。若要在垫片上涂洋干漆密封,以增加其严密性时,应注意其厚度。垫在接触面上的垫片,厚度是已确定好的,不得随便增减。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。